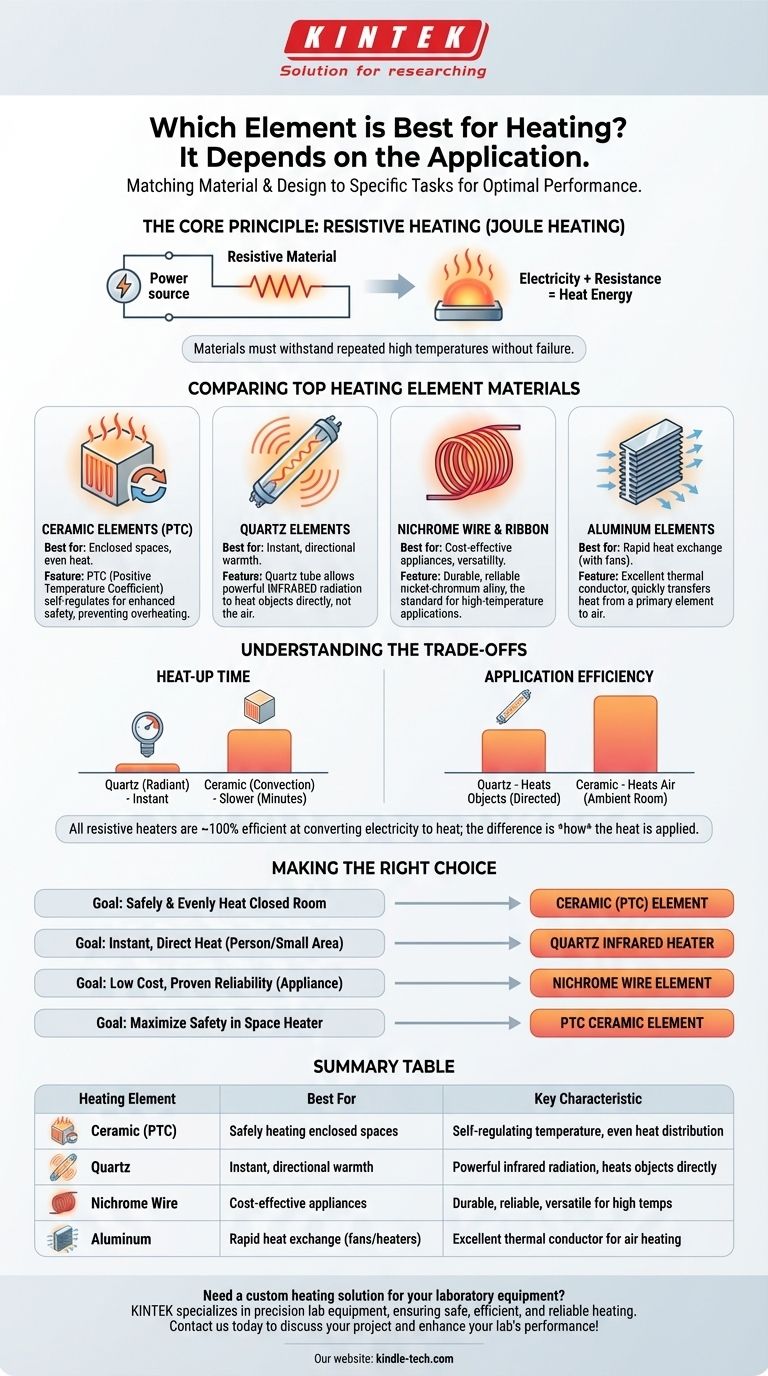

إن اختيار عنصر التسخين "الأفضل" لا يتعلق بإيجاد مادة واحدة متفوقة، بل بمطابقة المادة والتصميم المناسبين لمهمة محددة. بالنسبة للتدفئة العامة للمساحات، غالبًا ما يعتبر السيراميك الخيار الأفضل بسبب توازنه بين الكفاءة العالية والسلامة. للحصول على حرارة فورية وموجهة، يتفوق الكوارتز، في حين يظل سلك النيكروم هو المعيار الفعال من حيث التكلفة للعديد من الأجهزة.

إن عنصر التسخين "الأفضل" هو دالة لاستخدامه المقصود. يتمثل المقايضة الأساسية بين سرعة نقل الحرارة، وطريقة انتقال الحرارة (الإشعاع إلى الأشياء مقابل تسخين الهواء)، وميزات السلامة المتأصلة. يعد فهم هذا السياق هو المفتاح لاتخاذ الخيار الصحيح.

المبدأ الأساسي: التسخين بالمقاومة

كيف تعمل جميع السخانات الكهربائية

في جوهرها، يعد عنصر التسخين الكهربائي جهازًا بسيطًا. إنه يعمل عن طريق تمرير الكهرباء عبر مادة ذات قدر معتدل من المقاومة الكهربائية.

تقوم هذه المقاومة بتحويل الطاقة الكهربائية مباشرة إلى طاقة حرارية، وهو مبدأ يُعرف باسم تسخين جول. المواد "الأفضل" هي تلك التي يمكن أن تصبح ساخنة جدًا بشكل متكرر دون أن تذوب أو تتأكسد أو تتحلل.

مقارنة أفضل مواد عناصر التسخين

المادة المستخدمة تحدد مدى سرعة عمل السخان، وكيفية نقله للحرارة، وملف السلامة العام الخاص به.

عناصر السيراميك: معيار السلامة والكفاءة

السيراميك مادة ممتازة لتسخين المساحات المغلقة. لديه قدرة عالية على امتصاص الحرارة وإشعاعها بالتساوي على مساحة سطح كبيرة.

نوع خاص، وهو سيراميك معامل درجة الحرارة الموجب (PTC)، يمثل تغييرًا جذريًا في السلامة. عندما تسخن عناصر PTC، تزداد مقاومتها الكهربائية تلقائيًا، مما يتسبب في تنظيمها الذاتي والحفاظ على درجة حرارة ثابتة. يقلل هذا التصميم بشكل كبير من خطر ارتفاع درجة الحرارة.

عناصر الكوارتز: أخصائي الحرارة الفورية

لا تستخدم سخانات الكوارتز الكوارتز نفسه كعنصر تسخين. بدلاً من ذلك، فإنها تستخدم أنبوبًا من الكوارتز لتغليف عنصر سلكي، غالبًا ما يكون مصنوعًا من التنجستن أو ألياف الكربون.

يتوهج العنصر الموجود بالداخل بشدة، ويسمح أنبوب الكوارتز بمرور الإشعاع تحت الأحمر القوي من خلاله. تعمل هذه الحرارة مثل ضوء الشمس، حيث تدفئ الأشخاص والأشياء مباشرة بدلاً من تسخين الهواء الموجود بينهما. هذا يجعله مثاليًا للمساحات المفتوحة مثل الفناء أو المرائب حيث سيكون تسخين الهواء هدراً.

السلك المعدني والشرائط (النيكروم): الحصان العامل متعدد الاستخدامات

عندما تفكر في عنصر تسخين كلاسيكي يتوهج باللون الأحمر الساخن، فإنك تتخيل سلك النيكروم (سبيكة النيكل والكروم). إنه متين، وغير مكلف في الإنتاج، وفعال للغاية.

ستجد عناصر سلك النيكروم والشرائط في عدد لا يحصى من الأجهزة الشائعة، بما في ذلك المحمصات ومجففات الشعر ومجففات الملابس وسخانات العمليات الصناعية. تكمن قوته الأساسية في بساطته وموثوقيته في التطبيقات ذات درجات الحرارة العالية.

عناصر الألومنيوم: مبادل الحرارة السريع

الألومنيوم موصل حراري ممتاز. نادرًا ما يستخدم كعنصر مقاوم أساسي بحد ذاته.

بدلاً من ذلك، غالبًا ما يستخدم في مبادلات الحرارة. يتم تسخين عنصر مقاوم منفصل (مثل سلك النيكروم)، وتمتص زعانف الألومنيوم هذه الحرارة بسرعة وتنقلها إلى الهواء الذي يتم نفخه عبرها بواسطة مروحة.

فهم المفاضلات

لا يوجد عنصر تسخين مثالي. يمثل كل نوع حلاً وسطًا بين السرعة والكفاءة والسلامة.

وقت التسخين: الإشعاعي مقابل الحمل الحراري

توفر سخانات الكوارتز (الإشعاعية) الدفء على الفور تقريبًا. في اللحظة التي يتوهج فيها العنصر، تشعر بطاقته تحت الحمراء.

سخانات السيراميك (الحمل الحراري) أبطأ. يجب عليها أولاً تسخين كتلتها الخاصة ثم تسخين الهواء المحيط تدريجيًا، والذي يدور بعد ذلك لتدفئة الغرفة. يمكن أن تستغرق هذه العملية عدة دقائق.

كفاءة التطبيق: تسخين الهواء مقابل تسخين جسم

جميع السخانات المقاومة فعالة بنسبة 100٪ تقريبًا في تحويل الكهرباء إلى حرارة. يكمن الاختلاف الحقيقي في مدى فعالية تطبيق تلك الحرارة.

سخان الكوارتز فعال للغاية في تدفئة شخص يجلس في مساره ولكنه غير فعال للغاية في رفع درجة حرارة الغرفة بأكملها. سخان السيراميك الحمل الحراري هو العكس - فهو فعال للغاية في رفع درجة الحرارة المحيطة لغرفة مغلقة ولكنه ضعيف في توفير دفء فوري ومستهدف.

السلامة والعمر الافتراضي

عناصر السيراميك PTC هي الأكثر أمانًا بسبب طبيعتها ذاتية التنظيم، مما يمنع درجات الحرارة الجامحة.

تصبح عناصر الأسلاك المكشوفة، مثل تلك الموجودة في سخان مساحة أو محمصة، ساخنة للغاية وتشكل خطر حرق ونار أعلى إذا لم تكن هناك حواجز مناسبة. تصبح عناصر الكوارتز ساخنة جدًا أيضًا ولكنها تكون دائمًا محمية تقريبًا خلف شبكة معدنية.

اتخاذ الخيار الصحيح لتطبيقك

اختر عنصر التسخين الخاص بك بناءً على هدف واضح.

- إذا كان تركيزك الأساسي هو تدفئة غرفة مغلقة بأمان وبشكل متساوٍ: سخان مزود بعنصر سيراميك هو خيارك الأكثر فعالية.

- إذا كان تركيزك الأساسي هو الحرارة الفورية والمباشرة لشخص أو منطقة صغيرة (مثل فناء أو ورشة عمل): سخان الأشعة تحت الحمراء بالكوارتز لا مثيل له في الأداء.

- إذا كان تركيزك الأساسي هو التكلفة المنخفضة والموثوقية المثبتة لجهاز: عنصر سلك النيكروم هو المعيار العالمي.

- إذا كان تركيزك الأساسي هو زيادة السلامة ومنع ارتفاع درجة الحرارة في سخان مساحة: ابحث عن سخان مُعلن عنه خصيصًا على أنه يستخدم عنصر سيراميك PTC.

من خلال مطابقة خصائص العنصر مع حاجتك المحددة، فإنك تضمن الأداء الأمثل والسلامة والكفاءة.

جدول الملخص:

| عنصر التسخين | الأفضل لـ | السمة الرئيسية |

|---|---|---|

| السيراميك (PTC) | التدفئة الآمنة للمساحات المغلقة | تنظيم درجة الحرارة الذاتي، توزيع حرارة متساوٍ |

| الكوارتز | الدفء الفوري والموجه | إشعاع قوي تحت الأحمر، يسخن الأشياء مباشرة |

| سلك النيكروم | الأجهزة الفعالة من حيث التكلفة | متين وموثوق ومتعدد الاستخدامات لدرجات الحرارة العالية |

| الألومنيوم | تبادل الحرارة السريع (المراوح/السخانات) | موصل حراري ممتاز لتسخين الهواء |

هل تحتاج إلى حل تسخين مخصص لمعدات المختبر الخاصة بك؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية الدقيقة، مما يضمن أن تطبيقات التسخين الخاصة بك آمنة وفعالة وموثوقة. سواء كنت بحاجة إلى عناصر سيراميك أو كوارتز أو نيكروم، سيساعدك خبراؤنا في اختيار المكون المثالي لاحتياجاتك المحددة. اتصل بنا اليوم لمناقشة مشروعك وتعزيز أداء مختبرك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- قالب تسخين مزدوج الألواح للمختبر

- آلة الضغط الهيدروليكي المسخنة 24T 30T 60T مع ألواح مسخنة للضغط الساخن المخبري

- مكبس حراري يدوي

يسأل الناس أيضًا

- ما هي الوظيفة التي تؤديها عناصر التسخين من ثاني أكسيد الموليبدينوم في نظام فرن تجريبي للاحتراق بالفحم المسحوق المسخن كهربائيًا؟

- أي عناصر أفران درجات الحرارة العالية يجب استخدامها في الأجواء المؤكسدة؟ MoSi2 أم SiC لأداء فائق؟

- ما هي عناصر التسخين للأفران ذات درجات الحرارة العالية؟ اختر العنصر المناسب لبيئة عملك

- ما هي خصائص عنصر التسخين المصنوع من الموليبدينوم؟ اختر النوع المناسب لبيئة الفرن الخاص بك

- هل ثاني كبريتيد الموليبدينوم عنصر تسخين؟ اكتشف أفضل مادة للتطبيقات ذات درجات الحرارة العالية.