بالنسبة لمعظم التطبيقات الشائعة، تعتبر سبائك النيكل والكروم (NiCr) الخيار الأمثل لعناصر التسخين. تسمح مقاومتها الكهربائية العالية بتوليد حرارة فعال، والأهم من ذلك، أنها تشكل طبقة ثابتة وواقية من أكسيد الكروم عند تسخينها. تمنع هذه الطبقة المعدن الأساسي من الأكسدة والتلف، مما يمنحها عمر خدمة طويل وموثوق.

مفهوم وجود "أفضل" عنصر تسخين واحد هو سوء فهم شائع. الخيار الأمثل هو دائمًا دالة لدرجة حرارة التشغيل المطلوبة، والجو المحيط، والعمر الافتراضي المرغوب، والميزانية. فهم هذه المفاضلات هو مفتاح التصميم الناجاح.

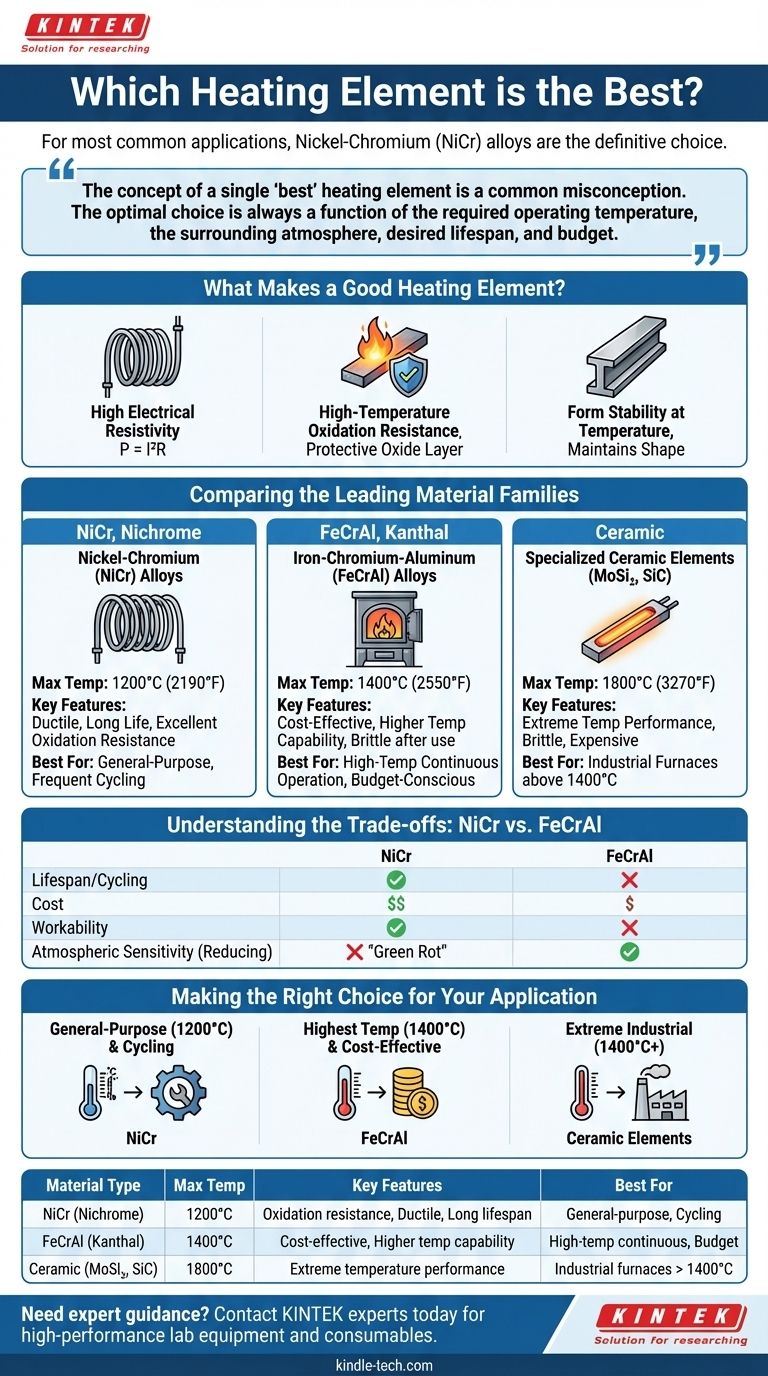

ما الذي يجعل عنصر التسخين جيدًا؟

لاختيار المادة المناسبة، يجب عليك أولاً فهم الخصائص الأساسية التي تحكم أدائها. تتمثل وظيفة عنصر التسخين في تحويل الطاقة الكهربائية إلى حرارة بشكل موثوق ولفترة طويلة، غالبًا في ظل ظروف قاسية.

مقاومة كهربائية عالية

المادة ذات المقاومة العالية تولد حرارة كبيرة بتيار أقل، كما هو موضح في صيغة القدرة: P = I²R (القدرة = التيار² × المقاومة). وهذا يسمح بعناصر ذات حجم وشكل عملي؛ فالمادة ذات المقاومة المنخفضة ستحتاج إلى أن تكون طويلة أو رفيعة بشكل غير عملي لتوليد نفس القدر من الحرارة.

مقاومة الأكسدة في درجات الحرارة العالية

هذه هي الخاصية الأكثر أهمية بلا شك. عند تسخينها في وجود الهواء، تتفاعل المعادن مع الأكسجين (تتأكسد). تشكل مادة عنصر التسخين الجيدة طبقة أكسيد رقيقة، ملتصقة، وواقية على سطحها. تعمل هذه الطبقة كحاجز، وتمنع الأكسجين من الوصول إلى المعدن النقي الموجود تحتها، مما يبطئ بشكل كبير من التدهور والاحتراق.

استقرار الشكل عند درجة الحرارة

يجب ألا تذوب المادة أو تترهل أو تصبح هشة بشكل مفرط عند درجة حرارة التشغيل المقصودة. يجب أن تحافظ على شكلها المادي وسلامتها الهيكلية عبر آلاف دورات التسخين والتبريد.

مقارنة عائلات المواد الرائدة

بينما يعتبر النيكل والكروم (NiCr) هو الحصان الرابح الشهير، إلا أنه ليس الخيار الوحيد. تم تحسين عائلات المواد المختلفة لنوافذ أداء مختلفة.

سبائك النيكل والكروم (NiCr)

غالبًا ما تُعرف بالاسم التجاري النيكروم (Nichrome)، هذه العائلة هي المعيار الصناعي لسبب وجيه. سبائك النيكل والكروم (عادة 80% نيكل، 20% كروم) عالية المرونة وتحافظ على قوتها جيدًا عند السخونة. تمنحها طبقة أكسيد الكروم الواقية عمر خدمة ممتاز في التطبيقات التي تصل إلى 1200 درجة مئوية (2190 درجة فهرنهايت).

سبائك الحديد والكروم والألومنيوم (FeCrAl)

تُعرف هذه السبائك عادةً بالاسم التجاري كانثال (Kanthal)، وتقدم بديلاً مقنعًا. من خلال استبدال النيكل باهظ الثمن بقاعدة من الحديد، تكون سبائك FeCrAl أكثر فعالية من حيث التكلفة. كما أنها تشكل طبقة من أكسيد الألومنيوم، والتي لها نقطة انصهار أعلى، مما يسمح باستخدامها في درجات حرارة تصل إلى 1400 درجة مئوية (2550 درجة فهرنهايت).

عناصر السيراميك المتخصصة (MoSi₂، SiC)

بالنسبة للأفران الصناعية شديدة الحرارة التي تعمل فوق 1400 درجة مئوية، لم تعد السبائك المعدنية مناسبة. تُستخدم مواد مثل ثنائي سيليسيد الموليبدينوم (MoSi₂) وكربيد السيليكون (SiC). هذه عناصر قائمة على السيراميك يمكنها العمل بشكل موثوق في درجات حرارة تقترب من 1800 درجة مئوية (3270 درجة فهرنهايت)، لكنها أكثر هشاشة وتكلفة بكثير.

فهم المفاضلات: NiCr مقابل FeCrAl

بالنسبة لمعظم المشاريع، يقتصر القرار على NiCr و FeCrAl. يتطلب الاختيار بينهما فهمًا واضحًا لنقاط القوة والضعف لكل منهما.

العمر الافتراضي والدورات

بينما يمكن لـ FeCrAl الوصول إلى درجات حرارة أعلى، غالبًا ما يكون لـ NiCr عمر خدمة أطول في التطبيقات ذات الدورات المتكررة للتشغيل والإيقاف. يمكن أن تصبح سبائك FeCrAl هشة بعد التسخين المتكرر، بينما يحتفظ NiCr بقدر أكبر من مرونته.

التكلفة

FeCrAl أقل تكلفة باستمرار من NiCr. المحرك الأساسي لذلك هو فرق التكلفة بين قاعدته الحديدية وقاعدة النيكل المستخدمة في سبائك NiCr.

قابلية التشغيل

سبائك NiCr أكثر مرونة وأسهل في التعامل معها. وهي أقل عرضة للتشقق أو الكسر عند تشكيلها في ملفات. يمكن أن يؤدي ميل FeCrAl إلى أن يصبح هشًا بعد الاستخدام إلى تعقيد الصيانة أو الإصلاح أيضًا.

الحساسية الجوية

في بعض الأجواء المختزلة (قليلة الأكسجين)، يمكن أن تعاني سبائك NiCr من "التعفن الأخضر"، وهو نوع من التآكل يمكن أن يؤدي إلى الفشل المبكر. سبائك FeCrAl بشكل عام أكثر مقاومة لهذه الظروف المحددة.

اتخاذ الخيار الصحيح لتطبيقك

لاختيار العنصر الأمثل، قم بمواءمة نقاط قوة المادة مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو التسخين للأغراض العامة حتى 1200 درجة مئوية والموثوقية طويلة الأمد في تطبيقات الدورات: النيكل والكروم (NiCr) هو الخيار الأكثر إثباتًا وتوازنًا.

- إذا كان تركيزك الأساسي هو الوصول إلى أعلى درجة حرارة ممكنة (حتى 1400 درجة مئوية) بتكلفة أقل، خاصة في التشغيل المستمر: الحديد والكروم والألومنيوم (FeCrAl) هو الخيار الاقتصادي والأدائي المتفوق.

- إذا كان تركيزك الأساسي هو تطبيقات الأفران الصناعية شديدة الحرارة فوق 1400 درجة مئوية: يجب عليك الاستثمار في عناصر السيراميك المتخصصة مثل ثنائي سيليسيد الموليبدينوم (MoSi₂) أو كربيد السيليكون (SiC).

في النهاية، مطابقة المادة مع المتطلبات المحددة لدرجة الحرارة والجو ودورة العمل هي السمة المميزة للتصميم الناجح.

جدول الملخص:

| نوع المادة | أقصى درجة حرارة | الميزات الرئيسية | الأفضل لـ |

|---|---|---|---|

| NiCr (نيكروم) | 1200 درجة مئوية (2190 درجة فهرنهايت) | مقاومة ممتازة للأكسدة، مرن، عمر افتراضي طويل | التسخين للأغراض العامة، الدورات المتكررة |

| FeCrAl (كانثال) | 1400 درجة مئوية (2550 درجة فهرنهايت) | فعال من حيث التكلفة، قدرة على درجات حرارة أعلى | التشغيل المستمر في درجات حرارة عالية، المشاريع ذات الميزانية المحدودة |

| سيراميك (MoSi₂، SiC) | 1800 درجة مئوية (3270 درجة فهرنهايت) | أداء درجات الحرارة القصوى | الأفران الصناعية فوق 1400 درجة مئوية |

هل تحتاج إلى إرشادات الخبراء لاختيار عنصر التسخين المثالي لمعدات مختبرك؟

في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية عالية الأداء مصممة خصيصًا لتلبية احتياجاتك البحثية والصناعية. سواء كنت تعمل بسبائك NiCr القياسية أو تتطلب عناصر سيراميك متقدمة لدرجات الحرارة القصوى، يمكن لفريقنا مساعدتك في تحسين نظام التسخين الخاص بك لتحقيق الموثوقية والكفاءة وفعالية التكلفة.

اتصل بخبرائنا اليوم لمناقشة متطلبات تطبيقك واكتشاف كيف يمكن لحلول KINTEK تعزيز أداء مختبرك.

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- رقائق وصفائح التيتانيوم عالية النقاء للتطبيقات الصناعية

- قطب صفيحة البلاتين للتطبيقات المختبرية والصناعية

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

يسأل الناس أيضًا

- ما هو ثنائي سيليسيد الموليبدينوم المستخدم فيه؟ تشغيل أفران درجات الحرارة العالية حتى 1800 درجة مئوية

- ما هو نطاق درجة الحرارة لعناصر التسخين ثنائي سيليسايد الموليبدينوم؟ اختر الدرجة المناسبة لاحتياجاتك من درجات الحرارة العالية

- هل ثاني كبريتيد الموليبدينوم عنصر تسخين؟ اكتشف أفضل مادة للتطبيقات ذات درجات الحرارة العالية.

- ما هي المادة المستخدمة لتسخين الفرن؟ اختر العنصر المناسب لعمليتك

- أي عناصر أفران درجات الحرارة العالية يجب استخدامها في الأجواء المؤكسدة؟ MoSi2 أم SiC لأداء فائق؟