في جوهره، يعتبر التشكيل بالضغط مهمًا لأنه طريقة لا مثيل لها لإنشاء أجزاء قوية ومتينة ومستقرة الأبعاد بشكل استثنائي. تتفوق هذه العملية حيث تفشل العمليات الأخرى، خاصة عند العمل مع البلاستيك الحراري عالي الأداء والمواد المركبة التي تتطلب ضغطًا وحرارة هائلين لتحقيق خصائصها النهائية. إن قدرتها على إنتاج مكونات كبيرة وقوية بسماكات جدارية مختلفة تجعلها ضرورية للتطبيقات الصناعية والسيارات والكهربائية المتطلبة.

القيمة الحقيقية للتشكيل بالضغط ليست السرعة، بل القوة. إنها العملية المفضلة عندما تكون السلامة الهيكلية ومتانة المكون غير قابلين للتفاوض، خاصة بالنسبة للمواد التي لا يمكن معالجتها باستخدام طرق ذات حجم إنتاج أعلى مثل التشكيل بالحقن.

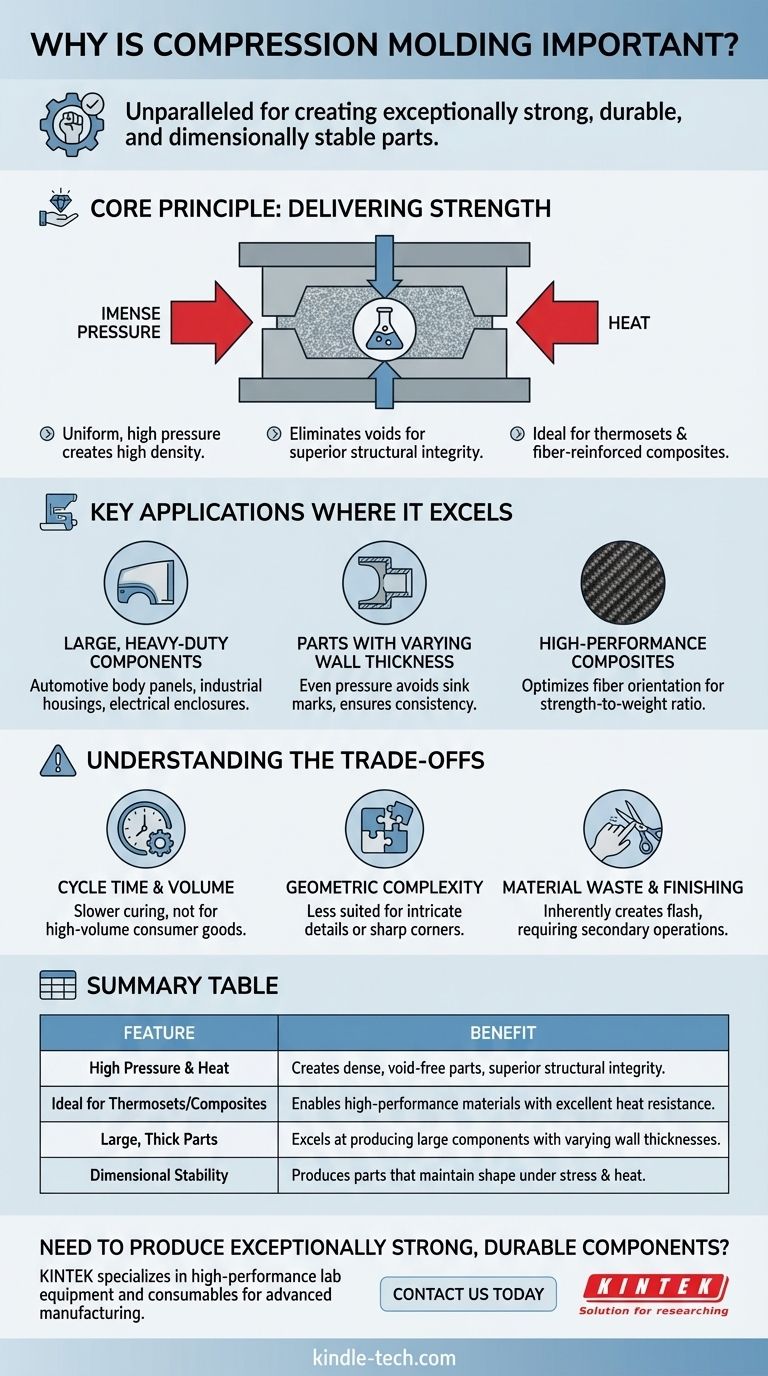

المبدأ الأساسي: كيف يوفر التشكيل بالضغط القوة

يعمل التشكيل بالضغط على مبدأ مباشر ولكنه قوي: تطبيق ضغط وحرارة هائلين على شحنة مادة داخل تجويف القالب. هذا يجبر المادة على التكيف مع شكل القالب مع بدء تفاعل كيميائي (المعالجة).

العملية باختصار

أولاً، يتم وضع كمية دقيقة من مادة التشكيل، غالبًا ما تكون مشكلة مسبقًا على شكل "شحنة"، في النصف السفلي المفتوح والساخن من القالب. ثم يغلق النصف العلوي من القالب، مطبقًا ضغطًا شديدًا (غالبًا مئات الأطنان) على المادة. هذا الضغط، جنبًا إلى جنب مع الحرارة، يجبر المادة على ملء كل جزء من تجويف القالب ويبدأ عملية المعالجة التي تحدد شكلها بشكل دائم.

الضغط العالي يخلق كثافة عالية

الميزة المميزة لهذه العملية هي تطبيق ضغط عالٍ وموحد. يضمن هذا الضغط أن المادة معبأة بكثافة، مما يزيل الفراغات أو جيوب الهواء وينتج مكونًا ذا سلامة هيكلية وقوة ميكانيكية فائقة. المنتج النهائي قوي ومتين ومقاوم للغاية للصدمات والتآكل.

مثالي للمواد الحرارية المركبة والمواد المركبة

التشكيل بالضغط مناسب بشكل فريد للبلاستيك الحراري والمواد المركبة المقواة بالألياف. على عكس اللدائن الحرارية (المستخدمة في التشكيل بالحقن)، والتي يمكن إعادة صهرها، تخضع المواد الحرارية لتغير كيميائي لا رجعة فيه عند المعالجة. هذه العملية هي البيئة المثالية لإدارة هذا التحول، مما ينتج عنه أجزاء ذات مقاومة عالية للحرارة واستقرار الأبعاد.

التطبيقات الرئيسية التي يتفوق فيها التشكيل بالضغط

المزايا الفريدة للتشكيل بالضغط تجعله الخيار المنطقي الوحيد لفئة محددة من المكونات الصناعية.

مكونات كبيرة وشديدة التحمل

نظرًا لأن العملية لا تعتمد على حقن المواد عبر بوابات صغيرة، فهي فعالة للغاية في إنتاج أجزاء كبيرة وسميكة جدًا. يشمل ذلك ألواح هيكل السيارات، والمرفقات الكهربائية شديدة التحمل، وأغلفة المعدات الصناعية الكبيرة حيث تكون القوة هي المحرك الأساسي للتصميم.

أجزاء ذات سمك جداري متغير

غالبًا ما تواجه عملية التشكيل بالحقن صعوبة في الأقسام السميكة، مما قد يؤدي إلى عيوب تجميلية مثل علامات الانكماش. يسمح تطبيق الضغط المتساوي للتشكيل بالضغط عبر سطح الجزء بأكمله بإنتاج مكونات ذات اختلافات كبيرة في سمك الجدار دون المساس بالجودة الهيكلية أو الجمالية.

المواد المركبة عالية الأداء

بالنسبة للمواد مثل الألياف الزجاجية أو البلاستيك المقوى بألياف الكربون، يعد التشكيل بالضغط ضروريًا. تضمن العملية ترطيب الألياف المقواة بشكل صحيح بواسطة مصفوفة الراتنج وتوجيهها بشكل صحيح، مما يزيد من نسبة القوة إلى الوزن للجزء المركب النهائي.

فهم المفاضلات

لا توجد عملية تصنيع مثالية لكل تطبيق. فهم قيود التشكيل بالضغط أمر بالغ الأهمية لاتخاذ قرار مستنير.

وقت الدورة والحجم

تستغرق عملية معالجة المواد الحرارية وقتًا، وعادة ما تكون عدة دقائق لكل جزء. هذا يجعل التشكيل بالضغط أبطأ بكثير من التشكيل بالحقن، الذي يمكن أن ينتج أجزاء في ثوانٍ. لذلك، فهو عمومًا غير مناسب للمنتجات الاستهلاكية ذات الحجم الكبير والتكلفة المنخفضة جدًا.

التعقيد الهندسي

بينما يتفوق في الأشكال الكبيرة والقوية، يمكن أن يكون التشكيل بالضغط أقل ملاءمة لإنتاج أجزاء ذات تفاصيل دقيقة للغاية، أو زوايا داخلية حادة، أو ميزات معقدة مثل المشابك المفاجئة. تدفق المواد تحت الضغط أقل ديناميكية مما هو عليه في التشكيل بالحقن.

هدر المواد والتشطيب

تخلق العملية بطبيعتها "فلاش" - مادة زائدة يتم عصرها بين نصفي القالب. يجب تشذيب هذا الفلاش في عملية ثانوية، مما يضيف عمالة وتكلفة ويخلق هدرًا للمواد.

اتخاذ القرار الصحيح لهدفك

يتطلب اختيار عملية التصنيع مواءمة قدراتها مع المتطلبات الأكثر أهمية لمشروعك.

- إذا كان تركيزك الأساسي هو القوة والمتانة القصوى باستخدام المواد الحرارية أو المركبة: التشكيل بالضغط هو الخيار الأمثل لإنشاء أجزاء قوية تدوم طويلاً.

- إذا كان تركيزك الأساسي هو إنتاج مكونات كبيرة وسميكة الجدران بدون عيوب تجميلية: يوفر التشكيل بالضغط ميزة واضحة على العمليات المعرضة للانكماش والفراغات.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة وبتكلفة منخفضة لأجزاء بلاستيكية حرارية معقدة: من شبه المؤكد أن التشكيل بالحقن هو الحل الأكثر كفاءة واقتصادية.

يبدأ اختيار العملية الصحيحة بفهم أن كل واحدة هي أداة متخصصة مصممة لحل مشكلة هندسية محددة.

جدول الملخص:

| الميزة | المنفعة |

|---|---|

| ضغط وحرارة عاليان | يخلق أجزاء كثيفة وخالية من الفراغات ذات سلامة هيكلية فائقة. |

| مثالي للمواد الحرارية/المركبة | يتيح استخدام مواد عالية الأداء ذات مقاومة ممتازة للحرارة. |

| أجزاء كبيرة وسميكة | يتفوق في إنتاج المكونات الكبيرة ذات سماكات الجدار المتغيرة. |

| استقرار الأبعاد | ينتج أجزاء تحافظ على شكلها وحجمها تحت الضغط والحرارة. |

هل تحتاج إلى إنتاج مكونات قوية ومتينة بشكل استثنائي؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات عالية الأداء والمواد الاستهلاكية الضرورية لعمليات التصنيع المتقدمة مثل التشكيل بالضغط. سواء كنت تقوم بتطوير مواد مركبة جديدة أو تحسين الإنتاج لتطبيقات السيارات أو الصناعة، فإن حلولنا تساعدك على تحقيق جودة وموثوقية فائقة للأجزاء.

اتصل بنا اليوم لمناقشة كيف يمكن لـ KINTEK دعم الاحتياجات المحددة لمختبرك ومساعدتك في بناء منتجات أقوى وأفضل.

دليل مرئي

المنتجات ذات الصلة

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- مكبس هيدروليكي معملي آلة ضغط الأقراص للمختبرات صندوق القفازات

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة الضغط الهيدروليكي المسخنة بألواح مسخنة لصندوق التفريغ الصحافة الساخنة للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

يسأل الناس أيضًا

- ما هو الغرض من تطبيق طلاء نيتريد البورون (BN) على قوالب الجرافيت؟ تعزيز سهولة الفصل والدقة في التلبيد

- ما هي تقنيات القولبة بالضغط؟ شرح لمركبات BMC و SMC والتبليط الرطب (Wet Layup)

- ما هي وظيفة قالب الجرافيت أثناء عملية التلبيد بالكبس على الساخن بالفراغ؟ تحسين أداء المركب

- لماذا يعتبر التحكم الصارم في درجة حرارة التلبيد ضروريًا مع قوالب الجرافيت؟ منع الكربنة وحماية الجودة

- كيفية الضغط والصب في السيراميك؟ اختر الطريقة المناسبة لمشروعك

- ما هو القالب الضاغط في صناعة السيراميك؟ أداة لإنتاج سيراميك متسق وفعال

- ما هو الدور الذي تلعبه القوالب عالية القوة في تشكيل حبيبات البطاريات الصلبة بالكامل؟ تحقيق كثافة موحدة ودقة

- ما هو هيكل القالب ذو اللوحين؟ الخيار البسيط والفعال من حيث التكلفة للقولبة بالحقن