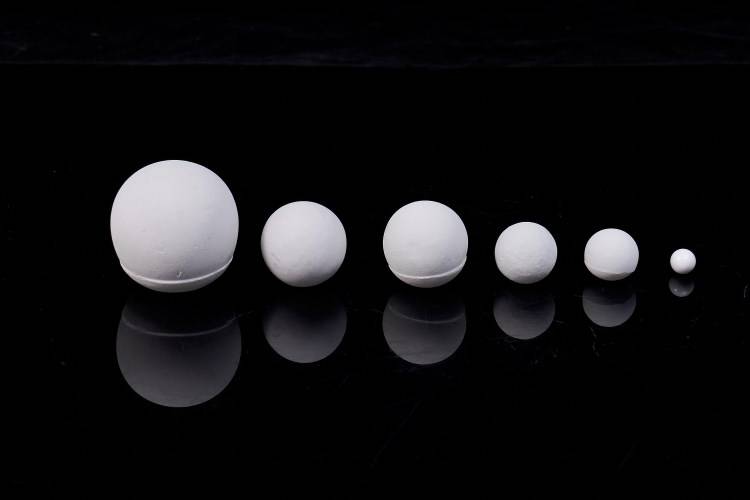

العيوب الشائعة في كرات السيراميك المضغوطة بشكل متوازن

انحراف الحجم والشكل

قد تظهر كرات السيراميك انحرافات في الحجم أو الأشكال غير المنتظمة بسبب عدة عوامل، بما في ذلك تصميم القالب، وسيولة المادة، والتحكم في ضغط التشكيل. يمكن أن تؤثر هذه الانحرافات بشكل كبير على أداء وجودة كرات السيراميك.

العوامل المؤثرة على انحراف الحجم والشكل

- تصميم القالب: تلعب دقة القالب وتصميمه دورًا حاسمًا. يمكن أن تؤدي أي عيوب في القالب إلى اختلافات في حجم وشكل كرات السيراميك.

- سيولة المواد: يمكن لخصائص تدفق مسحوق السيراميك أثناء التشكيل أن تؤثر على تجانس المنتج النهائي. يمكن أن يؤدي ضعف السيولة إلى تعبئة غير متساوية للقالب، مما يؤدي إلى انحرافات.

- التحكم في ضغط الصب: يمكن أن يؤدي الضغط غير الكافي أو غير المتكافئ أثناء عملية التشكيل إلى انحراف كرات السيراميك عن حجمها وشكلها المقصودين.

استراتيجيات الحل

للتخفيف من حدة هذه المشكلات، يمكن استخدام عدة استراتيجيات:

- تحسين دقة القالب: يمكن أن يساعد تحسين دقة تصميم القالب في تقليل انحرافات الحجم والشكل. يتضمن ذلك استخدام تقنيات تصنيع متقدمة لضمان دقة القالب قدر الإمكان.

- تحسين التحكم في ضغط القالب: يمكن أن يساعد الضبط الدقيق للضغط المطبق أثناء عملية التشكيل في الحصول على منتج أكثر اتساقًا وتناسقًا. قد يتضمن ذلك استخدام أنظمة آلية للتحكم في الضغط بشكل أكثر دقة.

- ضبط سيولة المواد: يمكن أن يؤدي تعديل خصائص مسحوق السيراميك لتحسين سيولته إلى ملء القالب بشكل أفضل، وبالتالي تقليل الانحرافات في المنتج النهائي.

من خلال معالجة هذه العوامل وتنفيذ الحلول المناسبة، يمكن للمصنعين إنتاج كرات السيراميك بأقل انحرافات في الحجم والشكل، وبالتالي تحسين جودة المنتج والأداء العام.

النتوءات والوميض

غالبًا ما تكون النتوءات والوميض على حواف كرات السيراميك المضغوطة بشكل متساوي الضغط نتيجة لعدة عوامل مترابطة، تنبع في المقام الأول من تصميم القالب، وسيولة المواد، والتحكم في ضغط التشكيل، وعملية إزالة القوالب.مشاكل تصميم القالب يمكن أن تؤدي إلى عدم اتساق في تدفق المواد، مما يتسبب في الملء الزائد أو الملء الناقص، والذي بدوره يمكن أن يؤدي إلى تكوين نتوءات.سيولة الموادأو قدرة مسحوق السيراميك على التدفق بسلاسة عبر القالب، أمر بالغ الأهمية؛ يمكن أن تتسبب السيولة غير الكافية في تراكم المواد في مناطق معينة، مما يؤدي إلى ظهور نتوءات.

التحكم في ضغط القالب عامل حاسم آخر. إذا لم يتم تطبيق الضغط بشكل موحد، فقد يتسبب ذلك في ضغط المادة بشكل غير متساوٍ، مما يؤدي إلى بروز مواد زائدة. بالإضافة إلى ذلك، فإنعملية إزالة القوالب يمكن أن تؤدي إلى تفاقم هذه المشكلات إذا لم يتم تنفيذها بدقة. يمكن أن تتسبب تقنيات إزالة القوالب غير السليمة في تمزق المادة أو تمددها، مما يساهم في ظهور نتوءات.

للتخفيف من هذه المشاكل، يمكن استخدام العديد من الاستراتيجيات.تحسين دقة القالب ضروري لضمان دقة تشكيل تجاويف القوالب وتحديد حجمها بدقة، وبالتالي تقليل احتمالية تراكم المواد.تحسين التحكم في الضغط أثناء عملية الصب يمكن أن يساعد في تحقيق ضغط أكثر اتساقًا للمادة، مما يقلل من تكوين النتوءات. علاوة على ذلكضبط عمليات إزالة القوالب للتأكد من أنها لطيفة ودقيقة على حد سواء يمكن أن يمنع حدوث تلف إضافي للمواد ويقلل من حدوث نتوءات.

| العامل | الوصف | استراتيجية الحل |

|---|---|---|

| مشاكل تصميم القالب | التناقضات في تدفق المواد بسبب تصميم القالب | تحسين دقة القالب |

| سيولة المواد | التدفق غير الكافي لمسحوق السيراميك عبر القالب | تحسين التحكم في ضغط القالب |

| ضغط القوالب | تطبيق غير متساوٍ للضغط مما يسبب ضغطًا غير متساوٍ | ضبط عمليات إزالة القوالب |

| عملية إزالة القوالب | تقنيات غير مناسبة تسبب تمزق المواد أو تمددها | تحسين التحكم في الضغط |

من خلال معالجة هذه العوامل وتنفيذ الحلول المقترحة، يمكن تقليل حدوث النتوءات والوميض على كرات السيراميك بشكل كبير، مما يؤدي إلى منتجات أعلى جودة وأكثر اتساقًا.

الشقوق والمسامات الداخلية

غالبًا ما تكون العيوب الداخلية مثل التشققات والمسامات في كرات السيراميك المضغوطة بشكل متساوي الضغط نتيجة لعدة عوامل رئيسية. وتشمل هذه العوامل نقاء المواد الخام المستخدمة، والضغط المطبق أثناء عملية التشكيل، والتحكم في درجة حرارة التلبيد. عندما لا تكون المواد الخام غير نقية بما فيه الكفاية، يمكن أن تدخل شوائب تؤدي إلى تكوين شقوق ومسامات داخلية. وبالمثل، يمكن أن يؤدي ضغط الصب غير الكافي إلى عدم اكتمال التكثيف، مما يترك فراغات داخل هيكل السيراميك. بالإضافة إلى ذلك، يمكن أن يتسبب التحكم غير السليم في درجة حرارة التلبيد في حدوث ضغوط حرارية تساهم في تطور هذه العيوب.

للتخفيف من حدة هذه المشكلات، يمكن تنفيذ العديد من التدابير الاستراتيجية. أولاً، يعد تحسين نقاء المواد الخام أمرًا بالغ الأهمية. ويتضمن ذلك تدابير صارمة لمراقبة الجودة لضمان استخدام مواد عالية النقاء فقط في الإنتاج. ثانيًا، يعد تحسين عملية التلبيد أمرًا ضروريًا. ويشمل ذلك التحكم الدقيق في درجة الحرارة واستخدام تقنيات التلبيد المتقدمة لضمان التكثيف المنتظم دون إحداث ضغوط حرارية. وأخيرًا، يمكن أن يساعد تعزيز فحص الجودة خلال عملية الإنتاج في تحديد العيوب المحتملة ومعالجتها في وقت مبكر، وبالتالي منع حدوث التشققات والمسامات الداخلية.

من خلال معالجة هذه العوامل وتنفيذ استراتيجيات الحلول المناسبة، يمكن للمصنعين الحد بشكل كبير من حدوث العيوب الداخلية في كرات السيراميك المضغوطة بشكل متساوي الضغط، وبالتالي تعزيز جودتها وأدائها بشكل عام.

العيوب السطحية

تعتبر العيوب السطحية، مثل الحفر والخدوش والبقع الملونة، من المشكلات الشائعة في كرات السيراميك المضغوطة متساوية الضغط. يمكن أن تنشأ هذه العيوب من عدة مصادر، بما في ذلك الشوائب في المواد الخام، أو تلف سطح القالب، أو تأثيرات الاهتزازات الميكانيكية أثناء عملية التصنيع.

يمكن أن تؤدي الشوائب في المواد الخام إلى تكوين حفر وبقع ملونة على سطح السيراميك. يمكن إدخال هذه الشوائب أثناء الحصول على المواد الخام أو من خلال التلوث في بيئة الإنتاج. بالإضافة إلى ذلك، يمكن أن تتسبب الاهتزازات الميكانيكية، التي غالبًا ما تكون متأصلة في عملية التصنيع، في حدوث خدوش وعيوب أخرى في السطح.

للتخفيف من هذه المشاكل، يمكن استخدام العديد من الاستراتيجيات. أولاً، حماية سطح القالب أمر بالغ الأهمية. ويمكن تحقيق ذلك من خلال استخدام مواد عالية الجودة للقالب وضمان صيانة القالب وتنظيفه بشكل صحيح ومنتظم. ثانيًا، يمكن أن يساعد تحسين عملية إزالة القوالب في تقليل احتمالية حدوث عيوب السطح. قد يتضمن ذلك تحسين توقيت وطريقة إزالة القوالب لتقليل مخاطر تلف سطح السيراميك.

وأخيرًا، يمكن أن يساعد تعزيز المعالجات اللاحقة، مثل التلميع والتشطيب، في تصحيح أي عيوب سطحية تحدث. من خلال تنفيذ هذه الحلول، يمكن للمصنعين تقليل حدوث عيوب السطح في كرات السيراميك المضغوطة بشكل متساوي الضغط، وبالتالي تعزيز الجودة الشاملة وموثوقية المنتج النهائي.

فصل التركيب

يؤثر انفصال التركيب أثناء عملية التلبيد بشكل كبير على توحيد واستقرار أداء كرات السيراميك المضغوطة متساوي الضغط بشكل متساوي الضغط. تحدث هذه الظاهرة عندما لا تتوزع المواد المكونة بالتساوي في جميع أنحاء المصفوفة الخزفية، مما يؤدي إلى اختلافات موضعية في الكثافة والتركيب. يمكن أن تؤدي هذه التناقضات إلى تفاوتات في الخصائص الميكانيكية والحرارية، مما يضر بالموثوقية والكفاءة الإجمالية لكرات السيراميك.

للتخفيف من فصل التركيب، يمكن استخدام العديد من الأساليب الاستراتيجية:

-

تحسين تركيبة المواد الخام:

- التركيب الكيميائي: يمكن أن يساعد تعديل التركيب الكيميائي للمواد الخام في تحقيق توزيع أكثر تجانسًا. ويتضمن ذلك اختيار مواد ذات كثافات ومعاملات تمدد حراري متشابهة لتقليل احتمالية الفصل أثناء التلبيد.

- توزيع حجم الجسيمات: يمكن أن يساهم ضمان توزيع حجم الجسيمات الضيق أيضًا في تحسين الخلط، وبالتالي تقليل الفصل.

-

تعزيز انتظام الخلط:

- تقنيات الخلط المتقدمة: يمكن أن يؤدي استخدام الخلاطات عالية القص أو المطاحن الكروية إلى تعزيز تجانس خليط المسحوق. تضمن هذه التقنيات أن الجسيمات مشتتة بشكل موحد وتتفاعل مع بعضها البعض بشكل أكثر فعالية.

- وقت الخلط وسرعته: يعد تحسين وقت الخلط وسرعته أمرًا بالغ الأهمية. يمكن أن يؤدي وقت الخلط القصير جدًا إلى توزيع غير متساوٍ، بينما يمكن أن يؤدي وقت الخلط الطويل جدًا إلى التكتل والمزيد من الفصل.

-

تحسين انتظام التلبيد:

- بيئة التلبيد المضبوطة: يمكن أن يساعد تنفيذ جو متحكم فيه أثناء التلبيد في الحفاظ على ظروف موحدة عبر مصفوفة السيراميك. ويشمل ذلك التحكم في تدرجات درجة الحرارة وتدفق الغاز والضغط.

- التسخين والتبريد التدريجي: يمكن لدورات التسخين والتبريد التدريجي أن تمنع حدوث صدمة حرارية وتقلل من خطر الفصل. يسمح هذا النهج بعملية تكثيف أكثر اتساقًا.

| الاستراتيجية | الوصف |

|---|---|

| تحسين تركيبة المواد الخام | ضبط التركيب الكيميائي وتوزيع حجم الجسيمات لتحقيق التجانس. |

| تحسين تجانس الخلط | استخدام تقنيات خلط متقدمة وتحسين وقت الخلط وسرعته. |

| تحسين توحيد التلبيد | تنفيذ بيئة التلبيد المتحكم فيها والتسخين/التبريد التدريجي. |

من خلال معالجة هذه الجوانب، يمكن التقليل من خطر انفصال التركيبة، مما يؤدي إلى الحصول على كرات خزفية أكثر اتساقًا واستقرارًا.

الكثافة غير المتساوية

يمكن أن يؤثر التوزيع غير المتكافئ للكثافة في كرات السيراميك المضغوطة بشكل متساوي على سلامتها الهيكلية وأدائها بشكل كبير. وغالبًا ما يكون هذا العيب نتيجة للتعبئة غير المتساوية للمسحوق أو توزيع الضغط غير المتناسق أثناء عملية التشكيل. يمكن أن تتراوح عواقب مثل هذه الاختلافات في الكثافة من انخفاض القوة الميكانيكية إلى زيادة القابلية للتشقق والتآكل.

للتخفيف من هذه المشكلة، يمكن تنفيذ العديد من التدابير الاستراتيجية. أولاً، يعد تحسين عملية التشكيل أمرًا بالغ الأهمية. وينطوي ذلك على ضبط المعلمات مثل معدلات ضغط المسحوق وتقنيات تطبيق الضغط لضمان كثافة موحدة عبر كرة السيراميك بأكملها. يمكن استخدام أدوات المحاكاة المتقدمة لنمذجة ظروف التشكيل المثلى والتنبؤ بها، وبالتالي تقليل احتمالية حدوث اختلافات في الكثافة.

تعزيز التحكم في التلبيد هو جانب آخر بالغ الأهمية. فخلال مرحلة التلبيد، يمكن أن يساعد الحفاظ على درجات حرارة دقيقة وملامح ضغط دقيقة في تحقيق توزيع أكثر اتساقًا للكثافة. يمكن أن يؤدي تطبيق أنظمة التحكم الآلي إلى تعزيز اتساق وموثوقية عملية التلبيد، مما يقلل من حدوث كثافة غير متساوية.

وبالإضافة إلى ذلك، يلعب استخدام معدات الاختبار المتقدمة دورًا محوريًا في تحديد ومعالجة الاختلافات في الكثافة في وقت مبكر من دورة الإنتاج. يمكن أن توفر طرق الاختبار غير المدمرة، مثل التصوير المقطعي المحوسب بالأشعة السينية (CT) والاختبار بالموجات فوق الصوتية، رؤى تفصيلية حول البنية الداخلية لكرات السيراميك، مما يسمح باكتشاف حالات الكثافة الشاذة قبل أن تصبح مشكلة.

من خلال دمج هذه الحلول، يمكن للمصنعين تحسين جودة واتساق كرات السيراميك المضغوطة بشكل متساوي الضغط بشكل كبير، مما يضمن استيفاءها لمعايير الأداء والموثوقية الصارمة.

المنتجات ذات الصلة

- كرة سيراميك زركونيا مصنعة بدقة للسيراميك المتقدم الدقيق الهندسي

- قوالب الضغط الأيزوستاتيكي للمختبر

- قالب ضغط الكرات للمختبر

- دبوس تحديد موضع السيراميك المتقدم من الألومينا (Al₂O₃) ذو شطب مستقيم للتطبيقات الدقيقة

- آلة الضغط الأيزوستاتيكي البارد CIP لإنتاج قطع العمل الصغيرة 400 ميجا باسكال