أساسيات تشغيل المبخر الدوار

مبادئ المبخر الدوار

تُعد المبخرات الدوارة أدوات لا غنى عنها في الصناعات الدوائية والكيميائية والصيدلانية الحيوية، وتخدم أغراضًا متعددة مثل التركيز والتبلور والتجفيف والفصل واستعادة المذيبات. تعمل هذه الأجهزة تحت ظروف تفريغ محكومة مقترنة بتسخين بدرجة حرارة ثابتة لتسهيل عمليات التبخير الفعالة.

ويكمن المبدأ الأساسي للمبخر الدوار في قدرته على تدوير دورق التبخير بسرعة ثابتة، مما يخلق مساحة سطح كبيرة من الغشاء الرقيق. ويعزز هذا التكوين الغشائي بشكل كبير من معدل التبخير عن طريق تعريض المزيد من المذيبات للتفريغ والحرارة. لا يؤدي الدوران الميكانيكي للقارورة إلى زيادة مساحة سطح المذيب فحسب، بل يخفف أيضًا من خطر "الارتطام"، وهي ظاهرة حيث يؤدي التكوين السريع لبخار المذيب إلى إزاحة السائل المحيط به.

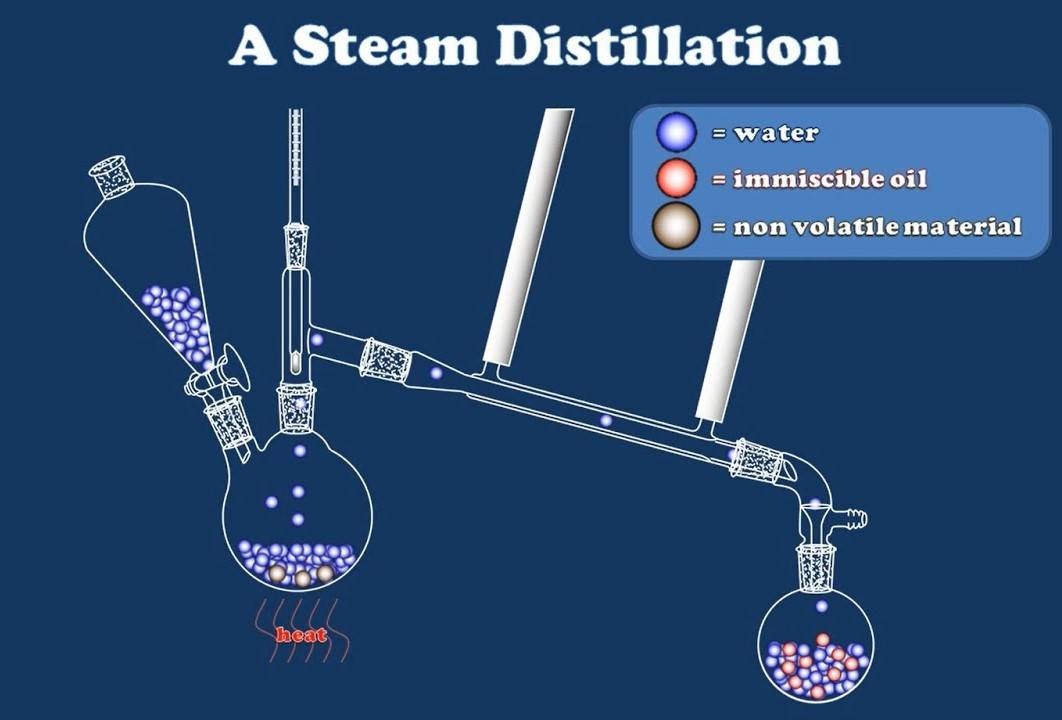

في ظل التفريغ، تنخفض درجة غليان المذيب، مما يسمح بالتبخر في درجات حرارة منخفضة مقارنةً بالظروف الجوية. هذه الخاصية مفيدة بشكل خاص للتعامل مع المركبات الحساسة للحرارة والمذيبات ذات درجات الغليان المنخفضة، مثل أسيتات الإيثيل أو ن-هكسان. وبالنسبة إلى المذيبات ذات درجات الغليان الأعلى مثل الماء، تصبح القدرة على تحمل الضغوط المنخفضة للغاية أمرًا بالغ الأهمية، مما يتيح تبخيرها في ظروف محكومة.

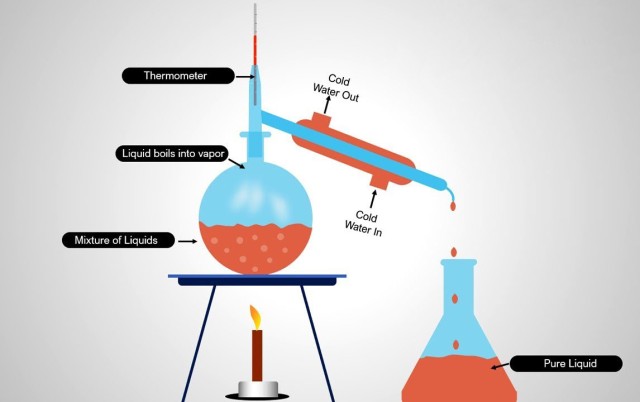

يتم بعد ذلك تبريد بخار المذيب المتولد أثناء عملية التبخير وتكثيفه بواسطة مكثف زجاجي، والذي يقوم بعد ذلك بتجميع المذيب المكثف في زجاجة تجميع مخصصة. لا تعزز آلية إعادة التدوير هذه كفاءة التبخير الإجمالية فحسب، بل تحافظ أيضًا على المذيب لإعادة استخدامه المحتمل.

وباختصار، تم تصميم تصميم المبخر الدوار ومبادئه التشغيلية بدقة لتحسين معدلات التبخر، وضمان استعادة المذيب، والحفاظ على سلامة المركبات الحساسة للحرارة، مما يجعله حجر الزاوية في مختلف التطبيقات الصناعية.

أهمية كفاءة التقطير

تعد كفاءة التقطير محورية في تحديد كل من كفاءة العمل وجودة المنتج النهائي. ولا تؤدي الكفاءة الأعلى في التقطير إلى تسريع العملية فحسب، بل تعزز أيضًا جودة ناتج التقطير، خاصة بالنسبة للمنتجات الكيميائية الحيوية الحساسة لدرجات الحرارة المرتفعة. تلعب السرعة التي يحدث بها التقطير دورًا حاسمًا في التقاط مكونات النكهة الدقيقة، والتي غالبًا ما تكون موجودة بكميات ضئيلة.

يؤدي التقطير السريع، عند تنفيذه دون التسبب في التشبع، إلى تدفق ثابت ومستمر لنواتج التقطير داخل المكثف. وتكون عملية التكثيف السريع هذه أكثر فعالية في التقاط هذه المواد الكيميائية ذات النكهة الدقيقة مقارنةً بطرق التقطير البطيء. في التقطير البطيء، يزداد وقت العبور داخل المكثف، مما يوفر المزيد من الفرص لمكونات النكهة هذه للهروب إلى نظام التفريغ دون تكثيف، وبالتالي تقليل الجودة الإجمالية لنواتج التقطير.

وعلاوة على ذلك، فإن كفاءة التقطير تؤثر بشكل مباشر على عدد العينات التي يمكن معالجتها يوميًا. وبالنسبة للصناعات التي تتعامل مع المنتجات الكيميائية الحيوية الحساسة لدرجات الحرارة، فإن القدرة على تقطير المزيد من العينات في إطار زمني أقصر ليست مفيدة فحسب، بل غالبًا ما تكون ضرورية للحفاظ على جداول الإنتاج وسلامة المنتج.

العوامل التي تؤثر على كفاءة التقطير

درجة حرارة وسط التبريد

لضمان كفاءة التقطير المثلى في المبخرات الدوارة، يجب أن يحافظ وسيط التبريد على فارق دقيق في درجة الحرارة عن وعاء التسخين. وعلى وجه التحديد، يوصى بأن يكون الفرق في درجة الحرارة 40 درجة مئوية. هذا التدرج الكبير في درجة الحرارة يسهل التكثيف السريع لبخار المذيب، وهو أمر بالغ الأهمية للحفاظ على تفريغ النظام.

يقلل التكثيف السريع من تأثير البخار على تفريغ النظام، وبالتالي استقرار عملية التقطير. وتعد إدارة درجة الحرارة هذه ضرورية لأنها تؤثر بشكل مباشر على معدل تكثيف بخار المذيب وتجميعه، مما يعزز الكفاءة الكلية لعملية التقطير.

وعلاوة على ذلك، يساعد الحفاظ على هذا الفرق في درجة الحرارة في منع التقلبات في تفريغ النظام، والتي يمكن أن تؤدي إلى عدم الكفاءة والمشاكل التشغيلية المحتملة. ومن خلال ضمان عملية تكثيف متسقة وسريعة، يلعب وسيط التبريد دورًا محوريًا في التشغيل الناجح والفعال للمبخر الدوار.

درجة حرارة وعاء التسخين

يمكن أن يؤدي ارتفاع درجة حرارة وعاء التسخين إلى تسريع عملية تقطير المذيبات بشكل كبير، وبالتالي تعزيز كفاءة المبخر الدوار. وهذا التسريع مفيد بشكل خاص في صناعات مثل الصناعات الدوائية والكيميائية والصيدلانية الحيوية، حيث يكون الوقت عاملاً حاسمًا. ومع ذلك، يجب موازنة السلامة التشغيلية وسلامة المكونات الحساسة للحرارة بعناية لمنع أي آثار ضارة.

وعادةً ما تُستخدم درجة حرارة 60 درجة مئوية كخط أساس لعمليات أوعية التسخين. وغالبًا ما تُعتبر درجة الحرارة هذه حل وسط آمن يسمح بالتقطير الفعال دون المساس بسلامة المواد الحساسة للحرارة. ولتحسين سرعة التقطير بشكل أكبر، كثيرًا ما يتم إجراء تعديلات على تفريغ النظام. عن طريق خفض التفريغ، يتم تقليل درجة غليان المذيب، مما يتيح التبخر بشكل أسرع في درجات حرارة منخفضة.

| درجة الحرارة (درجة مئوية) | التفريغ (مم زئبق) | سرعة التقطير | اعتبارات السلامة |

|---|---|---|---|

| 60 | 600 | معتدلة | آمن لمعظم المذيبات |

| 70 | 500 | أسرع | يتطلب مراقبة |

| 80 | 400 | الأسرع | خطر التلف الحراري |

يمكن أن يؤدي ضبط قيم التفريغ بالتزامن مع درجة حرارة وعاء التسخين إلى تحسينات كبيرة في كفاءة التقطير. على سبيل المثال، يمكن أن يحقق تفريغ أقل بمقدار 400 مم زئبق عند 80 درجة مئوية أسرع معدلات التقطير، ولكن هذا الإعداد يستلزم مراقبة دقيقة لضمان عدم تأثر المكونات الحساسة للحرارة سلبًا. وعلى العكس من ذلك، فإن الحفاظ على تفريغ أعلى يبلغ 600 مم زئبق عند 60 درجة مئوية يوفر بيئة تشغيلية أكثر أمانًا، وإن كان ذلك بسرعة تقطير أقل قليلاً.

وباختصار، في حين أن ارتفاع درجات حرارة وعاء التسخين يمكن أن يسرع من عملية التقطير بالمذيبات، فمن الضروري إدارة كل من إعدادات درجة الحرارة والتفريغ بعناية لتحقيق الكفاءة المثلى دون المساس بالسلامة أو سلامة المواد الحساسة للحرارة.

قيمة تفريغ النظام

يؤثر حد مضخة التفريغ بشكل كبير على تفريغ النظام، مما يؤثر بدوره على الكفاءة الكلية لعملية التقطير. يؤدي انخفاض حد مضخة التفريغ إلى انخفاض تفريغ النظام، مما قد يعيق فعالية المبخر الدوار. وللحفاظ على كفاءة التقطير المثلى، من الضروري تعيين قيمة تفريغ معقولة باستخدام جهاز التحكم في التفريغ. ويضمن ذلك استمرار عملية التقطير بسلاسة دون التسبب في غليان المذيب، مما قد يضر بجودة المنتج النهائي.

يمكن تحسين التحكم في التفريغ من خلال عدة طرق. تتمثل إحدى الاستراتيجيات الفعالة في تركيب جهاز تحكم في التفريغ، والذي يسمح بإجراء تعديلات دقيقة على مستوى التفريغ. يضمن هذا الجهاز تشغيل النظام ضمن نطاق التفريغ الأمثل، مما يعزز كفاءة التقطير. بالإضافة إلى ذلك، يمكن أن يوفر دمج صمام التفريغ طبقة إضافية من التحكم، مما يسمح للمشغلين بضبط إعدادات التفريغ حسب الحاجة.

| طريقة التحكم في التفريغ | المزايا |

|---|---|

| جهاز التحكم في التفريغ | تعديلات دقيقة، تحافظ على نطاق التفريغ الأمثل |

| صمام التفريغ | قدرات الضبط الدقيق، طبقة تحكم إضافية |

من خلال تنفيذ هذه التحسينات، يمكن للمشغلين تحقيق تحكم أفضل في التفريغ، مما يؤدي إلى عمليات تقطير أكثر كفاءة وموثوقية.

الاعتبارات التشغيلية

قيمة تفريغ النظام

تلعب قيمة تفريغ النظام دورًا محوريًا في تشغيل المبخرات الدوارة، مما يؤثر بشكل كبير على كفاءة عملية التقطير. والإدارة السليمة لهذه القيمة ليست مفيدة فحسب، بل ضرورية لتحقيق نتائج التقطير المثلى.

تضمن قيمة التفريغ التي يتم الحفاظ عليها بشكل جيد التحكم في تبخر المذيب، مما يمنع الغليان غير الضروري ويعزز الكفاءة الكلية لعملية التقطير. وهذا أمر بالغ الأهمية بشكل خاص في صناعات مثل المستحضرات الصيدلانية والكيميائية والصيدلانية الحيوية، حيث تكون جودة المنتج النهائي ونقاوته أمرًا بالغ الأهمية.

للتوضيح، ضع في اعتبارك تأثير انخفاض قيمة التفريغ على النظام. عندما يكون التفريغ منخفضًا جدًا، يمكن أن يؤدي ذلك إلى غليان غير منضبط، الأمر الذي لا يعيق كفاءة التقطير فحسب، بل قد يؤدي أيضًا إلى تعريض سلامة المكونات الحساسة للحرارة للخطر. وعلى العكس من ذلك، فإن قيمة التفريغ المناسبة تسهل عملية التبخير الثابتة والفعالة، مما يضمن تكثيف بخار المذيب وإعادة تدويره بفعالية.

من الناحية العملية، غالبًا ما ينطوي تحقيق قيمة التفريغ المناسبة على استخدام آليات تحكم متقدمة مثل أجهزة التحكم في التفريغ أو صمامات التفريغ. تسمح هذه الأدوات بإجراء تعديلات دقيقة، مما يضمن تشغيل النظام ضمن نطاق التفريغ الأمثل. على سبيل المثال، يمكن لوحدة التحكم في التفريغ ضبط مستوى التفريغ تلقائيًا بناءً على ظروف الوقت الحقيقي، وبالتالي الحفاظ على بيئة تقطير متسقة وفعالة.

وعلاوة على ذلك، فإن العلاقة بين تفريغ النظام ودرجة حرارة وعاء التسخين مترابطة. تتطلب قيمة التفريغ المنخفضة عادةً درجة حرارة أعلى لوعاء التسخين للحفاظ على معدل التقطير، مما يبرز الحاجة إلى نهج متوازن. هذا التوازن أمر بالغ الأهمية لكل من السلامة التشغيلية والحفاظ على المواد الحساسة للحرارة.

وباختصار، فإن قيمة تفريغ النظام هي حجر الزاوية في التشغيل الفعال للمبخر الدوار. وتعد الإدارة السليمة والتحكم السليم في هذه القيمة أمرًا ضروريًا لضمان كفاءة التقطير وجودة المنتج والسلامة التشغيلية.

درجة حرارة وعاء التسخين

يعد الحفاظ على درجة حرارة مناسبة لوعاء التسخين أمرًا بالغ الأهمية لكل من كفاءة التقطير والسلامة التشغيلية. تؤثر درجة حرارة وعاء التسخين تأثيرًا مباشرًا على معدل تقطير المذيبات، مما يؤثر بدوره على الكفاءة الكلية للمبخر الدوار. يمكن أن تؤدي درجات الحرارة المرتفعة إلى تسريع عملية التقطير بشكل كبير، ولكن يجب موازنة ذلك مع خطر إتلاف المكونات الحساسة للحرارة أو التسبب في مخاطر السلامة.

إرشادات درجة الحرارة

- درجات الحرارة الشائعة: عادة، يتم ضبط درجات حرارة وعاء التسخين حول 60 درجة مئوية. درجة الحرارة هذه فعالة بشكل عام لمعظم المذيبات، مما يضمن التوازن بين سرعة التقطير والسلامة.

- تعديلات الكفاءة: للحصول على تقطير أسرع، يمكن زيادة درجة الحرارة قليلاً، ولكن يجب أن يكون ذلك مصحوبًا بتعديلات على قيم التفريغ. يمكن أن يساعد التفريغ المنخفض في الحفاظ على كفاءة التقطير دون التسبب في غليان المذيب بشكل مفرط.

اعتبارات السلامة

- المكونات الحساسة للحرارة: بعض العينات، خاصة في الصناعة الكيميائية الحيوية، حساسة لدرجات الحرارة العالية. الحفاظ على درجة حرارة مناسبة لوعاء التسخين أمر ضروري لمنع تدهور هذه المواد الحساسة.

- السلامة التشغيلية: يمكن أن تؤدي درجات الحرارة المفرطة إلى مخاطر السلامة، مثل ارتفاع درجة حرارة النظام أو خطر غليان المذيب. ولذلك فإن الإدارة السليمة لدرجة الحرارة أمر بالغ الأهمية لضمان التشغيل الآمن.

نصائح عملية

- مراقبة درجة الحرارة: يوصى بالمراقبة المستمرة لدرجة حرارة وعاء التسخين لضمان بقائها ضمن النطاق الأمثل. غالبًا ما تأتي المبخرات الدوارة الحديثة مزودة بأجهزة استشعار درجة الحرارة وأجهزة تحكم يمكنها أتمتة هذه العملية.

- تعديلات التفريغ: يمكن أن يساعد إقران تعديلات درجة الحرارة مع التغييرات المقابلة في إعدادات التفريغ في الحفاظ على كفاءة التقطير مع ضمان السلامة. على سبيل المثال، يمكن موازنة زيادة درجة الحرارة قليلاً عن طريق خفض التفريغ لمنع الغليان.

من خلال إدارة درجة حرارة وعاء التسخين بعناية، يمكن للمستخدمين تعزيز كفاءة المبخر الدوار بشكل كبير مع ضمان التشغيل الآمن والموثوق.

سرعة دوران دوران دورق التبخير

سرعة دوران دوران دورق التبخير هي معلمة حاسمة تؤثر بشكل كبير على تكوين الفيلم والكفاءة الكلية لعملية التبخير. عندما يدور الدورق يؤدي الدوران وظيفتين أساسيتين: فهو يحرك سائل الحمام المائي، مما يسهل نقل الحرارة بشكل أفضل إلى الدورق والمذيب، ويزيد من مساحة سطح السائل داخل الدورق، وبالتالي يعزز معدل التبخر.

في حين أن سرعة الدوران الأسرع تحسن بشكل عام من كفاءة التبخر، إلا أن هناك نطاقًا مثاليًا تتضاءل بعده الفوائد. عند السرعات العالية، يمكن أن ينخفض اضطراب السائل مع ضغط العينة على جوانب الدورق، مما قد يقلل من كفاءة التبخر. وبالإضافة إلى ذلك، يمكن أن تؤدي السرعة المفرطة إلى تآكل المعدات قبل الأوان، مما يستلزم مراقبة وتعديل دقيقين.

بالنسبة لمعظم المبخرات الدوارة على مستوى سطح الطاولة، يوصى بسرعة دوران تتراوح بين 250 و280 دورة في الدقيقة لتحقيق أقصى قدر من الاضطراب. ومع ذلك، يمكن أن يختلف هذا النطاق بناءً على عدة عوامل، بما في ذلك نوع المذيب وقوام العينة وحجم الدورق ومستوى التعبئة. على سبيل المثال، تتطلب قوارير التبخير الأكبر حجمًا عادةً سرعات متوسطة إلى منخفضة، بينما قد تتطلب المحاليل ذات اللزوجة العالية سرعات أقل لمنع التآكل غير الضروري والحفاظ على الكفاءة المثلى.

لضمان أفضل أداء، يُنصح ببدء تشغيل الماكينة بالسرعة الدنيا وزيادتها تدريجيًا إلى المستوى المطلوب. لا يساعد هذا النهج في الحفاظ على المعدات فحسب، بل يسمح أيضًا بضبط سرعة الدوران بدقة لتتناسب مع المتطلبات المحددة لعملية التقطير.

المنتجات ذات الصلة

- مضخة تفريغ مياه متداولة معملية للاستخدام في المختبر

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

المقالات ذات الصلة

- مضخات تفريغ المياه المتداولة: دليل عملي للتطبيقات المعملية

- من الكيمياء إلى الطهي، تعدد استخدامات المبخر الفراغي الدوار

- دليل خطوة بخطوة لاستخدام مبخر الفراغ الدوار لإزالة المذيبات

- كيفية اختيار وتحسين مضخات التفريغ الدائرية للمياه لمختبرك

- كيفية اختيار مضخات تفريغ المختبرات لتحقيق أقصى قدر من الكفاءة وتوفير التكاليف