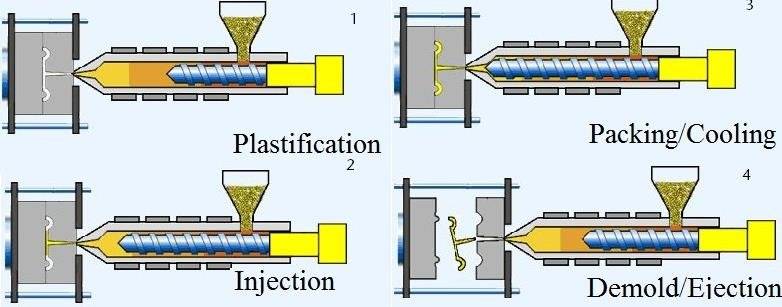

مرحلة الحشو

الحشو عالي السرعة

يُعد الحشو عالي السرعة مرحلة حرجة في عملية قولبة حقن السيراميك الدقيق، خاصةً عندما يكون معدل القص مرتفعًا. خلال هذه المرحلة، تخضع الملدنات، التي تكون في الغالب عضوية، لظاهرة تعرف باسم ترقق القص. يقلل هذا التأثير بشكل كبير من لزوجة الملدنات، وبالتالي يقلل من مقاومة التدفق الكلي. ويسمح هذا الانخفاض في اللزوجة بتدفق ملاط السيراميك بحرية وكفاءة أكبر من خلال القالب، مما يعزز عملية الملء.

بالإضافة إلى ذلك، فإن التدفق عالي السرعة للملاط يولد تسخينًا لزجًا محليًا. يساهم تأثير التسخين هذا في الحصول على طبقة معالجة أرق، وهو أمر مفيد لعدة أسباب. تضمن الطبقة المعالجة الأقل سمكًا أن المنتج النهائي يتمتع بدقة أبعاد وتشطيب سطح أفضل. كما أنه يقلل من احتمالية حدوث عيوب مثل الاعوجاج أو التشقق، والتي يمكن أن تحدث إذا كانت الطبقة المعالجة سميكة للغاية.

باختصار، يعمل التفاعل بين ترقق القص والتسخين اللزج أثناء الملء عالي السرعة على تحسين خصائص تدفق ملاط السيراميك، مما يؤدي إلى تحسين ملء القالب وفي النهاية منتجات سيراميك عالية الجودة.

التعبئة منخفضة السرعة

أثناء مرحلة التعبئة منخفضة السرعة لقولبة حقن السيراميك الدقيقة، يلعب التوصيل الحراري دورًا محوريًا في التحكم في ديناميكيات التدفق. على عكس التعبئة عالية السرعة، حيث تكون معدلات القص عالية وتقل اللزوجة بسبب ترقق القص، تعمل التعبئة منخفضة السرعة في ظل مجموعة مختلفة من الظروف. هنا، يكون معدل القص أقل بكثير، مما يؤدي إلى ارتفاع اللزوجة المحلية وزيادة مقاومة التدفق. يمكن أن تعزى هذه اللزوجة الأعلى إلى بطء حركة ملاط السيراميك الساخن، مما يسمح بتفاعلات أكثر وضوحًا بين جزيئات الملاط وجدران القالب.

يُعد معدل التجديد الأبطأ للملاط الساخن عاملًا حاسمًا في هذه العملية. ومع تحرك الملاط ببطء أكبر عبر القالب، يصبح تأثير التوصيل الحراري أكثر وضوحًا. وينقل هذا التوصيل الحراري المعزز الحرارة بسرعة بعيدًا عن الملاط الساخن إلى جدران القالب الأكثر برودة، مما يسهل عملية التبريد الأكثر كفاءة. ويضمن التدرج الحراري الذي تم إنشاؤه بين الملاط الساخن وجدران القالب الباردة أن يبرد الملاط بشكل أكثر اتساقًا، وهو أمر ضروري لتحقيق خصائص المنتج المطلوبة.

باختصار، تتميز التعبئة منخفضة السرعة باعتمادها على التوصيل الحراري لإدارة تدفق ملاط السيراميك. تخلق معدلات القص المنخفضة واللزوجة المحلية الأعلى بيئة أكثر تحكمًا، مما يسمح بتبديد أفضل للحرارة وتبريد أكثر اتساقًا للمنتج المقولب. هذا النهج المنهجي للتعبئة أمر بالغ الأهمية للحفاظ على سلامة وجودة الجزء الخزفي النهائي.

مرحلة الضغط القابضة

ضغط الضغط

تلعب مرحلة ضغط التثبيت دورًا حاسمًا في عملية قولبة حقن السيراميك الدقيق، وذلك في المقام الأول من خلال تطبيق الضغط المستمر لضغط الملاط. يعد هذا الضغط ضروريًا لتعزيز كثافة كل من الملدنات ومسحوق السيراميك، وهي عملية تعرف باسم التكثيف. من خلال الحفاظ على ضغط ثابت، تعوض هذه المرحلة بشكل فعال عن سلوك انكماش الملدنات، مما يضمن أن المنتج النهائي يحافظ على أبعاده المقصودة وسلامته الهيكلية.

خلال هذه المرحلة، يخضع ملاط السيراميك، الذي يحتوي على خليط من الملدنات ومسحوق السيراميك، لتغيرات كبيرة. وتحت تأثير الضغط المطبق، تصبح خصائص الملاط القابلة للانضغاط جزئيًا واضحة. في المناطق التي يكون فيها الضغط أعلى، يصبح الملاط - الذي يضم كلاً من مسحوق السيراميك والمادة العضوية - أكثر كثافة، مما يؤدي إلى كثافة إجمالية أعلى. وتُعد عملية التكثيف هذه حيوية لتحقيق الخواص الميكانيكية المرغوبة ودقة الأبعاد للمكون الخزفي النهائي.

لا تؤثر مرحلة الضغط بالضغط على الخواص الفيزيائية للملاط فحسب، بل تضع أيضًا الأساس لمراحل التبريد وإزالة القوالب اللاحقة. ومن خلال ضمان ضغط الملاط بشكل كافٍ، تقلل هذه المرحلة من احتمالية حدوث عيوب مثل المسامية أو الانكماش غير المتساوي، والتي يمكن أن تؤثر على جودة المنتج النهائي. وبالتالي، فإن مرحلة ضغط التثبيت هي خطوة حاسمة في العملية الشاملة لقولبة حقن السيراميك الدقيقة، مما يساهم في إنتاج مكونات سيراميك عالية الجودة بأبعاد دقيقة وسلامة هيكلية قوية.

التدفق والمقاومة

أثناء مرحلة ضغط التثبيت في عملية قولبة حقن السيراميك الدقيق، يُظهر ملاط السيراميك، الذي يحتوي على مادة ملدنة، خصائص قابلة للانضغاط جزئيًا بسبب الضغط الكبير المطبق. تؤدي بيئة الضغط العالي هذه إلى أن يصبح الملاط، المكون من مسحوق السيراميك والمواد العضوية، أكثر كثافة. ونتيجة لذلك، تزداد كثافة الملاط في المناطق التي يكون فيها الضغط أكثر كثافة.

وتعد الزيادة في الكثافة جانبًا حاسمًا في هذه المرحلة، حيث إنها تساعد في ضغط وتكثيف المادة. تساعد عملية التكثيف هذه على تعويض سلوك انكماش الملدنات، مما يضمن احتفاظ المنتج النهائي بالشكل والأبعاد المقصودة.

لفهم العلاقة بين الضغط والكثافة بشكل أفضل، انظر الجدول التالي:

| مستوى الضغط | كثافة الطين | التأثير على الضغط |

|---|---|---|

| الضغط المنخفض | كثافة أقل | ضغط أقل فعالية |

| الضغط العالي | كثافة أعلى | ضغط أكثر فعالية |

يوضح الجدول كيف يؤدي الضغط العالي إلى زيادة التكثيف، وهو أمر ضروري لتحقيق الخصائص المطلوبة في منتج السيراميك النهائي. وتعد هذه المرحلة ضرورية لضمان أن تكون الأجزاء الخزفية كثيفة وخالية من العيوب، وهو شرط أساسي لوظائفها ومتانتها.

مرحلة التبريد

تصميم نظام التبريد

في قالب القولبة بالحقن، يعد تصميم نظام التبريد أمرًا بالغ الأهمية. يضمن هذا النظام أن يتم تبريد ملاط التشكيل، وهو خليط من المسحوق والمكونات العضوية، ومعالجته إلى صلابة محددة قبل إزالة القوالب. يمنع التبريد المناسب المنتجات الفارغة الرطبة الخزفية من التشوه بسبب القوى الخارجية، وبالتالي الحفاظ على سلامة وجودة المنتج النهائي.

تتأثر فعالية نظام التبريد بعدة عوامل:

-

مادة القالب وطريقة التبريد: يمكن أن يؤثر اختيار مادة القالب وطريقة التبريد تأثيرًا كبيرًا على معدل إزالة الحرارة من الملاط. المواد ذات الموصلية الحرارية العالية، مثل بعض المعادن، تسهل التبريد الأسرع.

-

تكوين أنابيب مياه التبريد: يمكن أن يؤدي ترتيب وتصميم أنابيب مياه التبريد داخل القالب إلى تحسين تدفق سائل التبريد، مما يضمن تبريدًا موحدًا ويمنع البقع الساخنة التي يمكن أن تؤدي إلى التشوه.

-

تدفق سائل التبريد وطبيعته: يلعب معدل التدفق وخصائص سائل التبريد، مثل درجة حرارته وتوصيله الحراري، دورًا حيويًا في عملية التبريد. يمكن لسائل التبريد الذي يتمتع بالتوازن الصحيح لهذه الخصائص تسريع عملية التبريد دون التسبب في إجهادات حرارية.

-

اختيار الملدن ومعلمات المعالجة: يمكن أن يؤثر نوع الملدن المستخدم وإعدادات معلمات المعالجة، مثل الضغط ودرجة الحرارة، على كيفية تصرف الملاط أثناء التبريد. يجب مراعاة هذه العوامل بعناية لضمان تبريد الملاط بشكل موحد والوصول إلى الصلابة المطلوبة.

من خلال تصميم نظام التبريد بدقة ومراعاة هذه العوامل، يمكن للمصنعين ضمان أن منتجاتهم من حقن السيراميك بالحقن تلبي المعايير المطلوبة من الجودة والمتانة.

العوامل المؤثرة في التبريد

يتأثر معدل تبريد منتجات قولبة حقن السيراميك بالعديد من العوامل، يلعب كل منها دورًا حاسمًا في تحديد الجودة والسلامة النهائية للأجزاء المصبوبة. يمكن تصنيف هذه العوامل على نطاق واسع إلى جوانب التصميم، وخصائص المواد، والمعايير التشغيلية.

جوانب التصميم:

- تصميم المنتجات الفارغة الرطبة الخزفية: تؤثر هندسة وسُمك الأجزاء الخزفية بشكل كبير على عملية التبريد. تستغرق الأجزاء الأكثر سمكًا وقتًا أطول للتبريد، مما قد يؤدي إلى معالجة وتشوه غير متساوٍ.

- تكوين أنابيب مياه التبريد: يؤثر ترتيب وكثافة أنابيب مياه التبريد داخل القالب بشكل مباشر على تبديد الحرارة. يضمن التكوين الأمثل تبريدًا موحدًا، مما يمنع البقع الساخنة التي يمكن أن تضر بسلامة القالب.

خصائص المواد:

- مادة القالب وطريقة تبريده: يؤثر اختيار مادة القالب، مثل الفولاذ أو الألومنيوم، على التوصيل الحراري. المواد ذات الموصلية الحرارية الأعلى تسهل التبريد الأسرع.

- طبيعة سائل التبريد: يؤثر نوع سائل التبريد المستخدم، سواء كان ماء أو سائل متخصص، على قدرته على امتصاص الحرارة وتبديدها. المبردات ذات السعات الحرارية النوعية الأعلى تكون أكثر فعالية في التبريد.

- اختيار الملدنات: يمكن أن يؤثر نوع الملدن وخصائصه على لزوجة وتدفق ملاط السيراميك، مما يؤثر على كيفية توزيع الحرارة وإزالتها أثناء التبريد.

معلمات التشغيل:

- تدفق سائل التبريد: يعد معدل تدفق سائل التبريد عبر قنوات التبريد أمرًا بالغ الأهمية. يمكن أن تعزز معدلات التدفق الأعلى من نقل الحرارة ولكنها قد تؤدي أيضًا إلى تدرجات حرارية إذا لم تتم إدارتها بشكل صحيح.

- إعداد معلمة المعالجة: يجب ضبط المعلمات مثل سرعة الحقن وضغط التثبيت ووقت التبريد بدقة لضمان التبريد الأمثل. يمكن أن تؤدي الإعدادات غير الصحيحة إلى معدلات تبريد دون المستوى الأمثل وعيوب في القِطع.

يتفاعل كل عامل من هذه العوامل بطرق معقدة، مما يتطلب دراسة دقيقة وتحسينها لتحقيق معدل التبريد المطلوب وجودة المنتج.

مرحلة إزالة القوالب

عملية إزالة القوالب

إزالة القوالب هي المرحلة الأخيرة من دورة القولبة بالحقن، والتي تمثل الانتقال من منتج السيراميك المتصلب إلى جزء كامل التشكيل جاهز لمزيد من المعالجة. على الرغم من كون المنتج باردًا وصلبًا، تظل عملية إزالة القوالب ضرورية للحفاظ على سلامة وجودة المنتج النهائي. يمكن أن تؤدي تقنيات التفكيك غير السليمة إلى العديد من المشاكل، بما في ذلك قوى التفكيك غير المتساوية، والتي قد تؤدي إلى تشوه المنتج أو عيوب أخرى.

للتخفيف من هذه المخاطر، يجب تخطيط عملية إزالة القوالب وتنفيذها بدقة. تشمل الاعتبارات الرئيسية توحيد قوى الطرد والسلامة الهيكلية للمنتج عند نقطة الطرد. على سبيل المثال، عند استخدام قالب تحرير القضيب العلوي، يجب اختيار موضع القضيب العلوي بشكل استراتيجي لمحاذاة المناطق ذات القوة والصلابة القصوى داخل الأجزاء البلاستيكية. وهذا يضمن ألا تتسبب عملية الطرد في حدوث إجهاد أو تشوه غير ضروري.

وبالإضافة إلى ذلك، يلعب تصميم القالب نفسه دورًا محوريًا في عملية إزالة القوالب. يجب تصميم القالب هندسيًا لتسهيل عملية الطرد السلس والمتساوي، مما يقلل من مخاطر العيوب. يتضمن ذلك دراسة متأنية للخصائص الهيكلية للمنتج واختيار طرق التفكيك المناسبة التي تتماشى مع هذه الخصائص.

باختصار، على الرغم من أن مرحلة إزالة القوالب قد تبدو بسيطة، إلا أنها عملية حرجة تتطلب تخطيطًا وتنفيذًا دقيقًا لضمان جودة وسلامة المنتج الخزفي النهائي.

اعتبارات تصميم القالب

عند تصميم القالب، من الضروري اختيار طريقة التفكيك المناسبة بناءً على الخصائص الهيكلية للمنتج لضمان جودته.بالنسبة للقوالب التي تستخدم تحرير القضبان العلوية، يجب أن يكون توزيع القضبان العلوية موحدًا قدر الإمكان.وينبغي اختيار موضع هذه القضبان العلوية بشكل استراتيجي في المناطق التي تكون فيها مقاومة إزالة القوالب كبيرة، وحيثما تظهر الأجزاء البلاستيكية أقصى قدر من القوة والصلابة.يساعد هذا الموضع الاستراتيجي على تقليل مخاطر التشوه والتلف الذي يلحق بالأجزاء البلاستيكية أثناء عملية إزالة القوالب.

لتوضيح أهمية وضع القضيب العلوي، انظر الجدول التالي:

| وضع الشريط العلوي | مقاومة التفكيك | القوة والصلابة | المشكلات المحتملة |

|---|---|---|---|

| توزيع موحد | مرتفع | عالية | الحد الأدنى من التشوه |

| توزيع غير منتظم | منخفض | منخفضة | مخاطر عالية للتلف |

من خلال ضمان التوزيع المنتظم والوضع الأمثل، يمكن لتصميم القالب أن يعزز بشكل كبير من الجودة الشاملة والمتانة للأجزاء البلاستيكية، وبالتالي تقليل احتمالية حدوث عيوب أثناء مرحلة إزالة القوالب.

المنتجات ذات الصلة

- قوالب الضغط الأيزوستاتيكي للمختبر

- قالب ضغط أسطواني مع مقياس للمختبر

- قالب ضغط مربع ثنائي الاتجاه للاستخدام المخبري

- قالب ضغط خاص الشكل للمختبر

- آلة الضغط الأيزوستاتيكي البارد اليدوية CIP لتشكيل الأقراص