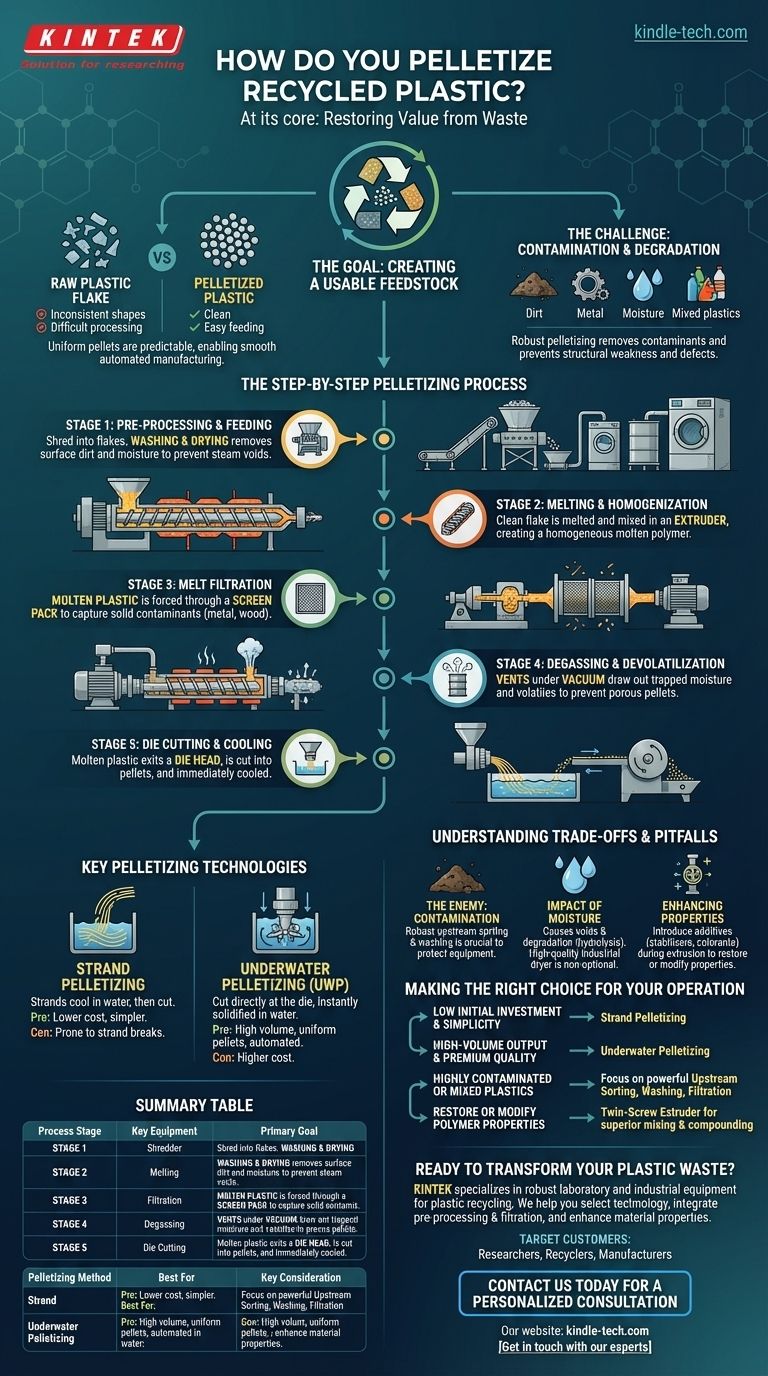

في جوهره، تحبيب البلاستيك المعاد تدويره هو عملية إعادة صهر وترشيح وإعادة تشكيل نفايات البلاستيك إلى حبيبات موحدة أو كريات. يتم تحقيق ذلك باستخدام آلة تسمى البثاق (Extruder)، التي تذيب البلاستيك، وتجبره على المرور عبر نظام ترشيح لإزالة الملوثات، ثم تدفع البلاستيك المنصهر النقي عبر قالب (Die). يقوم نظام القطع بعد ذلك بتقطيع خيوط البلاستيك الخارجة إلى حبيبات صغيرة ومتسقة جاهزة لإعادة الاستخدام في التصنيع.

الهدف الأساسي من التحبيب ليس مجرد تقطيع البلاستيك، بل استعادة القيمة من خلال إنشاء مادة خام نظيفة ومتسقة ويمكن التنبؤ بها من مجرى نفايات متغير للغاية وملوث في كثير من الأحيان. يعتمد النجاح على التنقية والتجانس.

لماذا يعد التحبيب خطوة حاسمة في إعادة التدوير

الهدف: إنشاء مادة خام قابلة للاستخدام

يحتاج المصنعون إلى مواد خام يمكن التنبؤ بها وسهلة المعالجة. غالبًا ما تكون رقائق البلاستيك الخام المقطعة غير متسقة في الحجم والشكل والنقاء، مما يجعل من الصعب تغذيتها في معدات التصنيع مثل آلات القولبة بالحقن.

على النقيض من ذلك، فإن الحبيبات موحدة. يسمح حجمها وكثافتها المتسقان بسلوك انصهار يمكن التنبؤ به وتغذية آلية سلسة، مما يجعلها بديلاً مباشرًا لراتنجات البلاستيك البكر.

التحدي: التلوث والتدهور

البلاستيك المعاد تدويره ليس نظيفًا تمامًا أبدًا. فهو يحتوي على ملوثات غير بلاستيكية مثل الورق والمعدن والأوساخ، بالإضافة إلى الرطوبة وأنواع مختلفة من البلاستيك غير المتوافق.

بدون عملية تحبيب قوية، ستنتهي هذه الملوثات في المنتج النهائي، مما يسبب نقاط ضعف هيكلية وعيوبًا تجميلية وتلفًا للمعدات. يمكن أيضًا أن يؤدي الحرارة المطلوبة للمعالجة إلى تدهور البلاستيك بشكل أكبر إذا لم تتم إدارتها بشكل صحيح.

العملية خطوة بخطوة لتحبيب البلاستيك

المرحلة 1: المعالجة المسبقة والتغذية

قبل أن يدخل البلاستيك إلى آلة التحبيب، يجب تجهيزه. يتضمن هذا عادةً تقطيعه (Shredding) إلى رقائق أصغر يسهل التعامل معها.

بعد التقطيع، تأتي مرحلة الغسيل والتجفيف الحاسمة لإزالة الأوساخ السطحية والملصقات والسوائل المتبقية. يعد التجفيف غير الكافي سببًا رئيسيًا لسوء جودة الحبيبات، حيث سيتحول الرطوبة المحتبسة إلى بخار ويخلق فراغات في المنتج النهائي.

المرحلة 2: الصهر والتجانس

يتم تغذية الرقائق النظيفة والجافة إلى البثاق (Extruder). داخل البثاق، يقوم لولب دوار بنقل البلاستيك عبر سلسلة من المناطق المسخنة.

تؤدي هذه العملية إلى صهر البلاستيك واستخدام فعل القص للولب لخلطه جيدًا، مما يخلق بوليمر منصهر متجانس. يضمن هذا خلط أي اختلافات في المواد المصدر معًا للحصول على ناتج أكثر اتساقًا.

المرحلة 3: ترشيح المصهور

تعتبر هذه ربما المرحلة الأكثر أهمية للمواد المعاد تدويرها. يتم إجبار البلاستيك المنصهر على المرور عبر حزمة شبكية (Screen Pack) أو مرشح دقيق.

تقوم خطوة ترشيح المصهور هذه بالتقاط الملوثات الصلبة التي لم تتم إزالتها أثناء الغسيل ماديًا، مثل قطع المعدن أو الخشب أو المواد غير المنصهرة. تستخدم الأنظمة المتقدمة مبدلات شاشات مستمرة تسمح باستبدال المرشح دون إيقاف تشغيل الخط بأكمله.

المرحلة 4: إزالة الغازات وإزالة التطاير

العديد من أنواع البلاستيك، خاصة تلك التي لم يتم تجفيفها تمامًا، ستطلق الرطوبة المحتبسة والمركبات المتطايرة الأخرى عند صهرها.

عادةً ما يكون البثاق مزودًا بفتحات تهوية (Vents) (غالبًا تحت التفريغ) لسحب هذه الغازات. تعد خطوة إزالة الغازات هذه ضرورية لمنع تكون حبيبات مسامية أو رغوية ولتحسين الكثافة والسلامة الهيكلية العامة للبلاستيك.

المرحلة 5: قطع القالب والتبريد

بعد ترشيحها وإزالة الغازات منها، يتم دفع البلاستيك المنصهر النظيف عبر رأس القالب (Die Head)، مكونًا خيوطًا مستمرة. ثم يقوم نظام القطع بتقطيع هذه الخيوط إلى حبيبات.

يتم تبريد الحبيبات على الفور، عادة بالماء أو الهواء، مما يؤدي إلى تصلبها في شكلها النهائي. الطريقتان الرئيسيتان لذلك هما تحبيب الخيوط والتحبيب تحت الماء.

تقنيات التحبيب الرئيسية

تحبيب الخيوط (Strand Pelletizing)

في هذه الطريقة، تخرج خيوط البلاستيك من القالب ويتم سحبها عبر حمام مائي لتبرد، مثل المعكرونة تمامًا. يقوم قاطع دوار في نهاية الخط بعد ذلك بتقطيع الخيوط المتصلبة إلى حبيبات.

هذا النظام أبسط ميكانيكيًا وله عمومًا تكلفة استثمار أولية أقل. ومع ذلك، يمكن أن يكون عرضة لانقطاع الخيوط (Strand breaks)، مما يتطلب تدخل المشغل ويمكن أن يؤدي إلى توقف العمل.

التحبيب تحت الماء (Underwater Pelletizing - UWP)

هنا، يكون رأس القالب على اتصال مباشر بتدفق الماء. عندما يخرج البلاستيك المنصهر من القالب، يقوم نظام من الشفرات الدوارة بقطعه على الفور إلى حبيبات، والتي تتصلب على الفور ويتم نقلها بعيدًا عن طريق الماء.

أنظمة UWP مؤتمتة للغاية، وتنتج حبيبات كروية أكثر اتساقًا، وتقضي على مشكلة انقطاع الخيوط. إنها المعيار للعمليات عالية الحجم وعالية الجودة ولكنها تأتي بتكلفة رأسمالية وتعقيد أعلى.

فهم المفاضلات والمزالق

العدو: التلوث

حتى الكميات الصغيرة من التلوث يمكن أن تفسد دفعة من الحبيبات أو، ما هو أسوأ من ذلك، تلحق الضرر بالمعدات باهظة الثمن مثل لولب البثاق أو القالب. الاستثمار في الفرز والغسيل القوي المسبق هو دائمًا أكثر فعالية من حيث التكلفة من التعامل مع التلوث في المراحل اللاحقة.

تأثير الرطوبة

الرطوبة تحدٍ مستمر. بالإضافة إلى التسبب في فراغات في الحبيبات، يمكن أن تسبب تدهورًا تحلليًا مائيًا (Hydrolytic degradation) في بوليمرات معينة مثل PET، مما يؤدي إلى تكسير السلاسل الجزيئية للبلاستيك بشكل دائم وتقليل قوته. المجفف الصناعي عالي الجودة ليس نفقات اختيارية.

تعزيز الخصائص باستخدام الإضافات

يمكن أن تؤدي عملية إعادة التدوير إلى تدهور الخصائص الأصلية للبلاستيك. يوفر التحبيب الفرصة المثالية لإدخال الإضافات (Additives) مباشرة في البثاق. يمكن أن تشمل هذه مثبتات للحماية من المزيد من التدهور الحراري، ومعدِّلات للصدمات لزيادة المتانة، أو مواد تلوين.

اتخاذ الخيار الصحيح لعمليتك

- إذا كان تركيزك الأساسي هو انخفاض الاستثمار الأولي وبساطة التشغيل: غالبًا ما يكون تحبيب الخيوط هو نقطة الدخول الأكثر فعالية من حيث التكلفة للتطبيقات الأصغر أو الأقل تطلبًا.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة وجودة الحبيبات المتميزة: سيوفر نظام التحبيب الآلي تحت الماء اتساقًا فائقًا ووقت تشغيل أعلى وتكاليف عمالة أقل على المدى الطويل.

- إذا كنت تعالج بلاستيكًا ملوثًا أو مختلطًا بدرجة عالية: يعتمد نجاحك بشكل أقل على طريقة القطع والمزيد على الاستثمار في تقنيات الفرز والغسيل والترشيح المصهور القوية في المراحل السابقة.

- إذا كنت بحاجة إلى استعادة أو تعديل خصائص البوليمر: يوفر البثاق ذو اللولب المزدوج قدرات خلط فائقة، مما يجعله مثاليًا للمزج مع الإضافات مقارنة بالبثاق ذي اللولب المفرد القياسي.

في نهاية المطاف، يحول التحبيب الناجح للبلاستيك مجرى النفايات الإشكالي إلى مورد صناعي قيم وموثوق.

جدول ملخص:

| مرحلة العملية | المعدات الرئيسية | الهدف الأساسي |

|---|---|---|

| المعالجة المسبقة | قاطع، غسالة، مجفف | رقائق بلاستيكية نظيفة وجافة |

| الصهر والتجانس | بثاق (لولب مفرد/مزدوج) | إنشاء بلاستيك منصهر موحد |

| ترشيح المصهور | مبدل شاشة/مرشح | إزالة الملوثات |

| إزالة الغازات | بثاق مُهوى (تفريغ) | إزالة الرطوبة والمواد المتطايرة |

| التحبيب والتبريد | قالب، قاطع، مبرد ماء/هواء | تشكيل حبيبات صلبة موحدة |

| طريقة التحبيب | الأفضل لـ | الاعتبار الرئيسي |

| تحبيب الخيوط | العمليات ذات الحجم المنخفض والحساسة للتكلفة | عرضة لانقطاع الخيوط، ميكانيكا أبسط |

| التحبيب تحت الماء (UWP) | الإنتاج عالي الحجم وعالي الجودة | تكلفة أعلى، اتساق فائق للحبيبات |

هل أنت مستعد لتحويل نفايات البلاستيك الخاصة بك إلى مورد قيّم؟

تتخصص KINTEK في توفير معدات مختبرية وصناعية قوية لعمليات إعادة تدوير البلاستيك وتحبيبه. سواء كنت تقوم بتوسيع نطاق عمليتك أو تحسين جودة الحبيبات، فإن خبرتنا في البثاقات وأنظمة الترشيح وتقنيات التحبيب يمكن أن تساعدك في تحقيق نتائج متسقة وعالية القيمة.

نحن نساعدك على:

- اختيار تقنية التحبيب المناسبة (الخيوط أو تحت الماء) لمتطلبات الحجم والجودة الخاصة بك.

- دمج أنظمة فعالة للمعالجة المسبقة (الغسيل والتجفيف) والترشيح المصهور لزيادة النقاء.

- تعزيز خصائص المواد من خلال حلول المزج ودمج الإضافات.

العملاء المستهدفون: باحثو المختبرات، ومُعيدو تدوير البلاستيك، والمصنعون الذين يسعون إلى تحسين كفاءة وجودة حبيبات البلاستيك المعاد تدويره.

اتصل بنا اليوم لمناقشة احتياجاتك المحددة واكتشاف كيف يمكن لحلول KINTEK تحويل نفايات البلاستيك الخاصة بك إلى مادة خام موثوقة ومربحة.

دليل مرئي

المنتجات ذات الصلة

- آلة خلط مطاط مفتوحة من نوع لفة مزدوجة للكسارة المطاطية

- آلة ضغط الأقراص باللكمة الواحدة وآلة ثقب الأقراص الدوارة للإنتاج الضخم لـ TDP

- آلة ضغط الأقراص الكهربائية ذات اللكمة الواحدة، مختبر، مسحوق، لكمة الأقراص، آلة ضغط الأقراص TDP

- آلة ضغط حراري معملية أوتوماتيكية

- آلة تثبيت العينات المعدنية للمواد والمختبرات التحليلية

يسأل الناس أيضًا

- ما هو العيب في مطحنة الأسطوانتين؟ تحديد تقليل السماكة بسبب تسطيح الأسطوانة

- ما هي مطحنة الدرفلة ذات التكوين العالي المزدوج؟ إتقان مزج واختبار المواد بدقة

- ما هي مطحنة الدرفلة ذات البكرتين لمركبات المطاط؟ أداة أساسية لمعالجة البوليمرات

- ما هي مطحنة السرعة التفاضلية ذات الأسطوانتين؟ حقق خلطًا وتشتتًا فائقًا للبوليمرات

- ما هو الغرض من مطحنة خلط المطاط؟ تحويل المطاط الخام إلى مركبات عالية الأداء