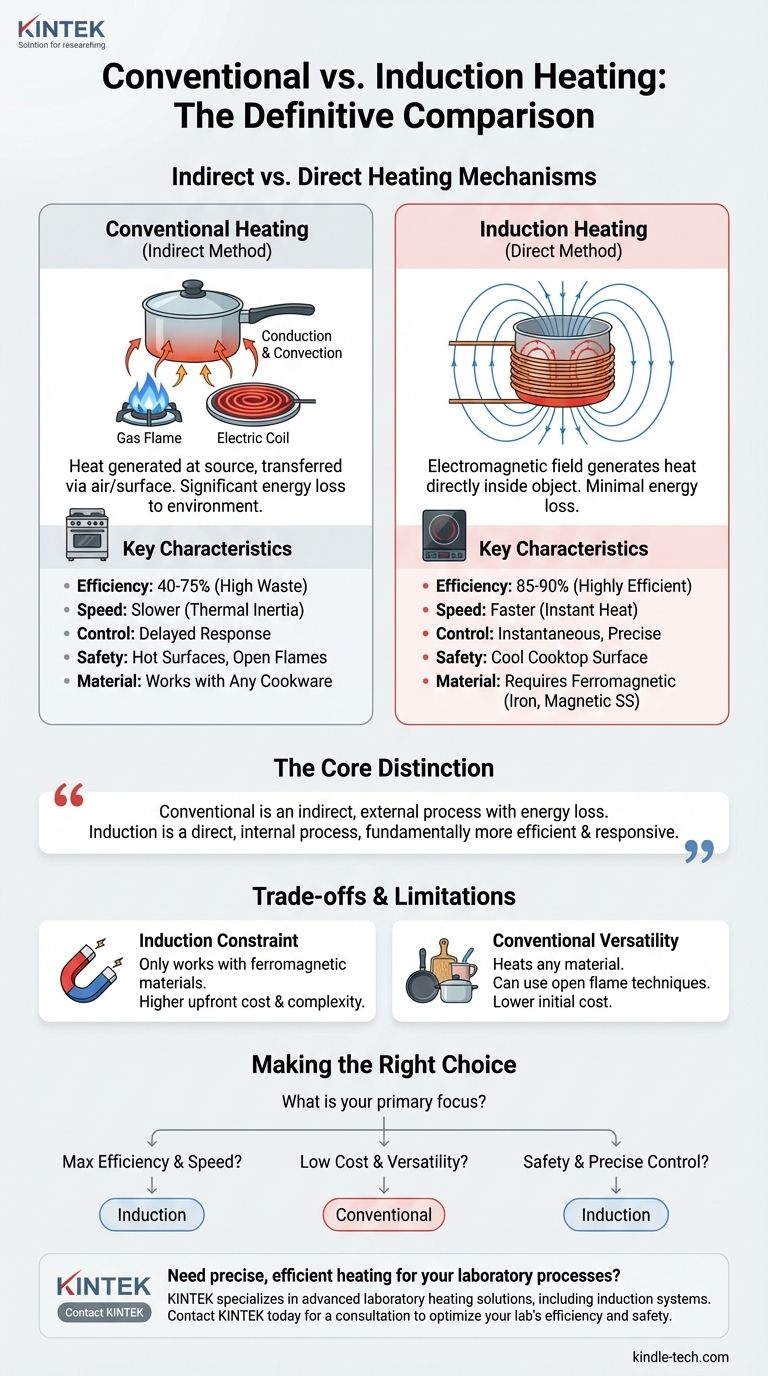

الفرق الجوهري هو كيفية توليد الحرارة ونقلها. تُنشئ طرق التسخين التقليدية الحرارة عند مصدر ثم تنقلها إلى جسم عبر وسيط مثل الهواء أو سطح ساخن. في المقابل، يستخدم التسخين بالحث مجالًا كهرومغناطيسيًا لتوليد الحرارة مباشرة داخل الجسم نفسه، دون أي نقل وسيط.

التمييز الأساسي ليس فقط مصدر الطاقة، بل آلية التسخين. التسخين التقليدي هو عملية غير مباشرة وخارجية تخضع لفقدان كبير للطاقة، بينما التسخين بالحث هو عملية مباشرة وداخلية، مما يجعله أكثر كفاءة واستجابة بشكل أساسي.

كيف يعمل التسخين التقليدي: الطريقة غير المباشرة

يعتمد التسخين التقليدي على أحد مبدأين أساسيين لنقل الطاقة من مصدر ساخن إلى هدف أبرد.

المبادئ: التوصيل والحمل الحراري

مصدر حرارة، مثل لهب الغاز أو ملف مقاومة كهربائية، يسخن أولاً. ثم يتم نقل هذه الطاقة الحرارية إلى الجسم المستهدف — مثل قدر على موقد — من خلال الاتصال المباشر (التوصيل) أو من خلال سائل مثل الهواء أو الماء (الحمل الحراري).

فقدان الطاقة المتأصل

نظرًا لأن الحرارة يجب أن تنتقل من مصدرها، عبر الهواء، وإلى الهدف، يتم إهدار كمية كبيرة من الطاقة في تسخين البيئة المحيطة. كما يشع عنصر التسخين نفسه الحرارة بعيدًا عن الهدف، مما يساهم في عدم الكفاءة.

أمثلة شائعة

هذه الطريقة هي الأساس لمعظم تقنيات التسخين التقليدية، بما في ذلك مواقد الغاز، وأسطح الطهي الكهربائية القياسية، والأفران، والأفران الصناعية.

كيف يعمل التسخين بالحث: الطريقة المباشرة

يتجاوز التسخين بالحث النقل البطيء وغير الفعال للحرارة الخارجية عن طريق تحويل الجسم المستهدف إلى مصدر حرارته الخاص.

المبدأ: الكهرومغناطيسية

يستخدم نظام الحث ملفًا نحاسيًا لتوليد مجال مغناطيسي متناوب عالي التردد. هذا المجال نفسه ليس ساخنًا.

توليد "تيارات الدوامة"

عندما يتم وضع مادة موصلة للكهرباء ومغناطيسية (فيرومغناطيسية)، مثل مقلاة حديدية، داخل هذا المجال، فإن المجال يحفز تيارات كهربائية صغيرة ومتداولة داخل المعدن. تُعرف هذه التيارات باسم تيارات الدوامة.

المقاومة تولد الحرارة

مقاومة المعدن الطبيعية لتدفق تيارات الدوامة هذه تخلق احتكاكًا هائلاً على المستوى الجزيئي، مما يولد الحرارة فورًا وبدقة. في الأساس، تصبح المقلاة هي السخان، وليس سطح الموقد.

فهم الاختلافات الرئيسية

يخلق التحول من طريقة التسخين غير المباشرة إلى المباشرة اختلافات عميقة في الأداء والسلامة والتحكم.

الكفاءة والسرعة

التسخين بالحث أكثر كفاءة بكثير (85-90%) لأن جميع الطاقة تقريبًا تتحول إلى حرارة مباشرة حيث تكون هناك حاجة إليها. تفقد طرق الغاز التقليدية (40-55%) والكهربائية (65-75%) الكثير من طاقتها في الهواء المحيط. هذه الكفاءة تجعل التسخين بالحث أسرع بكثير أيضًا.

الدقة والتحكم

يوفر التسخين بالحث تحكمًا شبه فوري. يؤدي تعديل الطاقة إلى تغيير قوة المجال المغناطيسي، وبالتالي معدل التسخين، على الفور. تعاني الطرق التقليدية من القصور الحراري — تستغرق وقتًا لتسخن، والأهم من ذلك، لتبرد.

السلامة

مع التسخين بالحث، يظل سطح الموقد باردًا عند اللمس، ولا يسخن إلا من الحرارة المتبقية المنقولة من المقلاة الساخنة. هذا يقلل بشكل كبير من خطر الحروق مقارنة بملف كهربائي أحمر ساخن أو شبكة غاز.

المقايضات والقيود

على الرغم من قوته، فإن التسخين بالحث ليس قابلًا للتطبيق عالميًا ويأتي مع قيود محددة.

قيد المواد

القيود الأكبر الوحيدة للتسخين بالحث هي أنه يعمل فقط مع المواد الفيرومغناطيسية مثل الحديد الزهر والعديد من أنواع الفولاذ المقاوم للصدأ. أدوات الطهي المصنوعة من الزجاج أو النحاس أو الألومنيوم لن تسخن على موقد الحث.

التكلفة الأولية والتعقيد

عادةً ما تكون أنظمة الحث ذات سعر شراء أولي أعلى من نظيراتها التقليدية. كما أنها تعتمد على إلكترونيات معقدة لتوليد المجال المغناطيسي، مما قد يجعل إصلاحها أكثر تعقيدًا.

تعدد استخدامات اللهب

يمكن للتسخين التقليدي، وخاصة لهب الغاز، تسخين أي مادة بغض النظر عن خصائصها المغناطيسية. ويمكن استخدامه أيضًا لتقنيات مثل الشواء أو التحميص على لهب مكشوف، وهو أمر لا يمكن للتسخين بالحث تكراره.

اتخاذ القرار الصحيح لهدفك

يجب أن تحدد أولويات تطبيقك أي التقنيات أنسب.

- إذا كان تركيزك الأساسي هو أقصى قدر من كفاءة الطاقة والسرعة: التسخين بالحث هو الخيار بلا منازع بسبب آلية التسخين المباشرة والداخلية التي تقلل الهدر.

- إذا كان تركيزك الأساسي هو التكلفة الأولية المنخفضة وتنوع المواد: يوفر التسخين التقليدي حاجزًا أقل للدخول ويعمل مع أي نوع من أدوات الطهي أو المواد تقريبًا.

- إذا كان تركيزك الأساسي هو السلامة والتحكم الدقيق في درجة الحرارة: يوفر التسخين بالحث سطح عمل أكثر برودة واستجابة فورية لا تضاهيها الطرق التقليدية.

في النهاية، فهم الفرق الجوهري بين التسخين غير المباشر والمباشر يمكّنك من اختيار التكنولوجيا التي تتوافق بشكل أفضل مع أولوياتك الحقيقية.

جدول الملخص:

| الميزة | التسخين التقليدي | التسخين بالحث |

|---|---|---|

| طريقة التسخين | غير مباشر (مصدر خارجي) | مباشر (داخل الجسم) |

| الكفاءة النموذجية | 40-75% | 85-90% |

| السرعة | أبطأ (يسخن المصدر أولاً) | أسرع (حرارة فورية في الجسم) |

| التحكم | استجابة أبطأ (قصور حراري) | تحكم فوري ودقيق |

| السلامة | أسطح ساخنة، لهب مكشوف | سطح موقد بارد (الحرارة في المقلاة) |

| توافق المواد | يعمل مع أي مادة | يتطلب مواد فيرومغناطيسية (مثل الحديد، الفولاذ المقاوم للصدأ المغناطيسي) |

هل تحتاج إلى تسخين دقيق وفعال لعمليات مختبرك؟

إن فهم الاختلافات الأساسية بين التسخين التقليدي والتسخين بالحث هو الخطوة الأولى نحو تحسين كفاءة وسلامة مختبرك. يمكن لتقنية التسخين الصحيحة أن تحسن نتائجك بشكل كبير، وتقلل تكاليف الطاقة، وتعزز سلامة المشغل.

تتخصص KINTEK في توفير حلول تسخين مختبرية متقدمة، بما في ذلك أنظمة الحث، المصممة خصيصًا لتلبية المتطلبات الفريدة للبحث والتطوير. تضمن خبرتنا حصولك على التحكم الدقيق والكفاءة التي يتطلبها عملك.

دعنا نساعدك في اختيار نظام التسخين المثالي لتطبيقك المحدد.

اتصل بـ KINTEK اليوم للاستشارة واكتشف كيف يمكن لمعدات مختبرنا أن تدعم ابتكارك.

دليل مرئي

المنتجات ذات الصلة

- آلة ضغط حراري معملية أوتوماتيكية

- قالب تسخين مزدوج الألواح للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية الساخنة مع ألواح ساخنة للضغط الساخن المختبري

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- آلة الضغط الهيدروليكي المسخنة بألواح مسخنة، مكبس مختبري يدوي ساخن

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه آلة الضغط الساخن في معالجة الواجهة بين طبقة الكاثود النشطة (CAL) والإلكتروليت البوليمري الهلامي (GPE)؟ تحسين الأداء لبطاريات الليثيوم المرنة

- لماذا يعتبر مكبس التسخين المختبري الدقيق ضروريًا لمعالجة أغشية الإلكتروليت الصلب المركبة عالية الأداء؟

- ما هي مزايا الضغط الساخن لإلكتروليتات PEO؟ تحقيق كثافة فائقة وأداء خالٍ من المذيبات.

- لماذا يُستخدم الضغط الساخن لإلكتروليتات السيراميك الزجاجي 70Li2S-30P2S5؟ زيادة الموصلية الأيونية والتحويل إلى أشكال صلبة

- ما هو الدور الذي تلعبه أفران التسخين الكهربائية المخبرية في عملية الطلاء المائي الحراري؟ تحقيق أقصى مقاومة