في التصنيع، الحدادة الساخنة هي عملية تُعرف باستخدامها للحرارة الشديدة لتشكيل المعدن، مما يجعله قابلاً للطرق بشكل استثنائي. ميزتها الأساسية هي القدرة على إنتاج أجزاء ذات قوة فائقة وتشكيل أشكال هندسية معقدة، ولكن هذا يأتي على حساب دقة الأبعاد الأقل والحاجة المتكررة للمعالجة الثانوية.

إن اختيار استخدام الحدادة الساخنة هو مقايضة استراتيجية. أنت تعطي الأولوية للقوة الداخلية والسلامة الهيكلية للمكون على دقته الأبعاد الأولية وجودة سطحه.

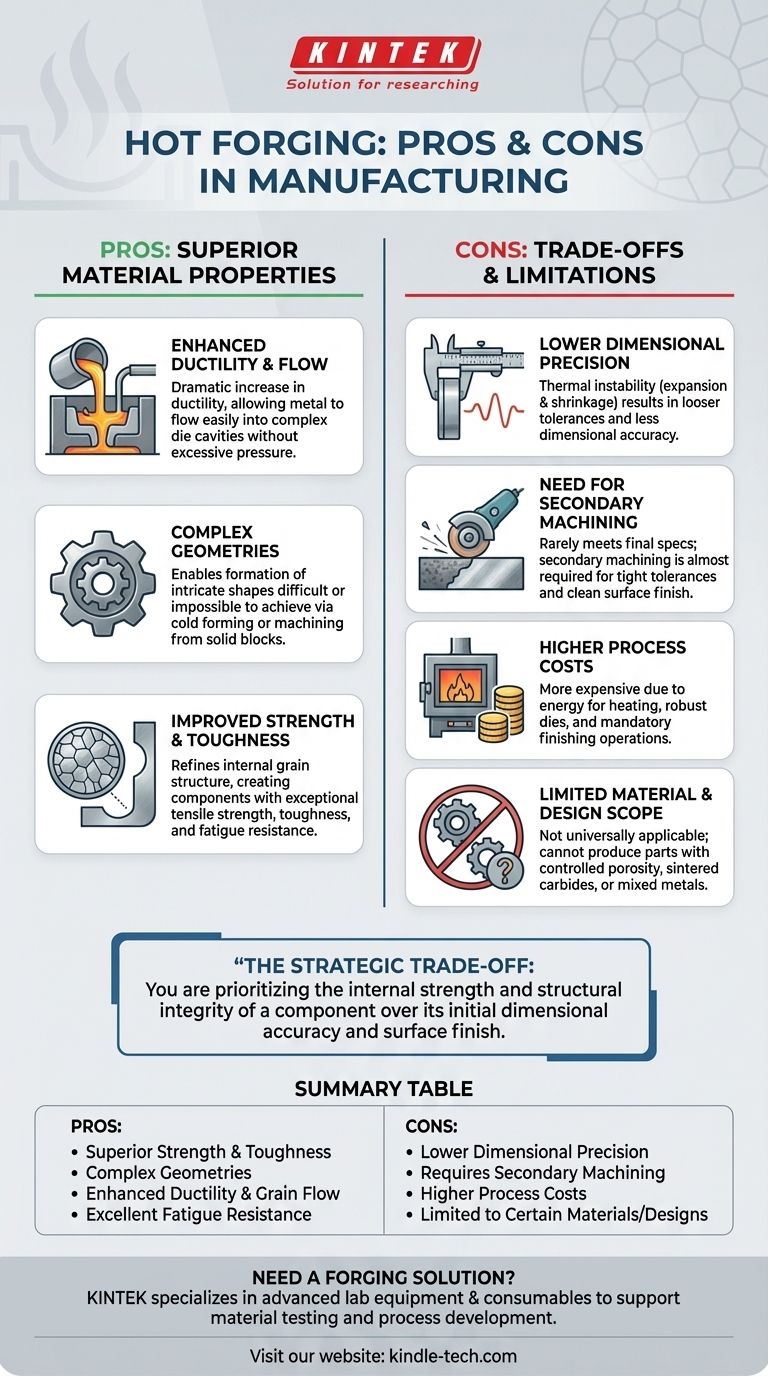

الميزة الأساسية: خصائص المواد المتفوقة

تتضمن الحدادة الساخنة تسخين المعدن فوق درجة حرارة إعادة التبلور، مما يغير سلوكه بشكل أساسي أثناء التشكيل. وهذا يفتح العديد من فوائد الأداء الرئيسية.

ليونة وتدفق محسنان

عن طريق تسخين المادة، تزداد ليونتها بشكل كبير. وهذا يسمح للمعدن بالتدفق بسهولة أكبر وملء تجاويف القوالب المعقدة دون ضغط مفرط أو خطر تصلب العمل أثناء العملية.

إنشاء أشكال هندسية معقدة

تتيح قابلية الطرق العالية للمعدن الساخن تشكيل أشكال معقدة سيكون من الصعب أو المستحيل تحقيقها من خلال التشكيل البارد أو التشغيل الآلي من كتلة صلبة. وهذه ميزة كبيرة للأجزاء الهيكلية المعقدة.

قوة ومتانة محسنتان

تعمل عملية الحدادة على تحسين البنية الحبيبية الداخلية للمعدن، مما يجبر الحبيبات على التوافق مع شكل الجزء. يخلق هذا التدفق الحبيبي الاتجاهي مكونات ذات قوة شد استثنائية ومتانة ومقاومة للتعب.

فهم المقايضات والقيود

إن نفس الحرارة التي توفر فوائد الحدادة الساخنة تقدم أيضًا أهم عيوبها. فهم هذه الأمور أمر بالغ الأهمية لاتخاذ قرار مستنير.

دقة أبعاد أقل

تتسبب درجات الحرارة العالية في تمدد قطعة العمل المعدنية. ومع تبريدها، تنكمش بطريقة أقل قابلية للتنبؤ بها مما لو كانت في عملية باردة. يؤدي هذا عدم الاستقرار الحراري إلى تفاوتات أوسع ودقة أبعاد أقل في الجزء النهائي.

الحاجة إلى المعالجة الثانوية

نظرًا للدقة الأقل وتكوين طبقة سطحية خشنة مؤكسدة (قشور) عند درجات حرارة عالية، نادرًا ما تلبي الأجزاء المشكلة بالحدادة الساخنة المواصفات النهائية مباشرة من القالب. غالبًا ما تكون المعالجة الثانوية مطلوبة لتحقيق تفاوتات دقيقة وجودة سطح نظيفة، مما يزيد من تكلفة المشروع والوقت المستغرق.

تكاليف عملية أعلى

غالبًا ما تكون الحدادة الساخنة أكثر تكلفة من الطرق الأخرى. ترجع التكاليف إلى الطاقة المطلوبة لتسخين الأفران، والقوالب الأكثر قوة وتكلفة اللازمة لتحمل الدورات الحرارية، وعمليات التشطيب الثانوية الإلزامية.

نطاق محدود للمواد والتصميم

العملية ليست قابلة للتطبيق عالميًا. لا يمكن استخدام الحدادة الساخنة لإنشاء أجزاء ذات مسامية متحكم بها (مثل المحامل المسامية)، أو إنتاج الكربيدات الملبدة، أو خلط معادن متعددة. علاوة على ذلك، فإن إنتاج أجزاء صغيرة جدًا ومفصلة بدقة غير عملي بدون معالجة آلية واسعة النطاق.

اتخاذ القرار الصحيح لهدفك

يتطلب اختيار عملية التصنيع الصحيحة مواءمة قدراتها مع المتطلبات الأكثر أهمية لمشروعك.

- إذا كان تركيزك الأساسي هو أقصى قوة ومقاومة للتعب: الحدادة الساخنة هي الخيار الأفضل للمكونات الحيوية حيث لا يكون فشل المواد خيارًا، كما هو الحال في تطبيقات السيارات أو الفضاء.

- إذا كان تركيزك الأساسي هو التفاوتات الدقيقة وجودة السطح الجيدة: يجب أن تخطط لمعالجة آلية ثانوية كبيرة أو التفكير في عمليات بديلة مثل الحدادة الباردة أو التشغيل الآلي المباشر باستخدام الحاسب الآلي من البداية.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة في دورة إنتاج قصيرة: التكلفة العالية لإنتاج القوالب تجعل الحدادة الساخنة صعبة اقتصاديًا للمشاريع ذات الحجم المنخفض.

في النهاية، اختيار الحدادة الساخنة هو قرار هندسي متعمد يعطي الأولوية لقوة المواد الداخلية على دقة الأبعاد كما هي مشكلة بالحدادة.

جدول الملخص:

| إيجابيات الحدادة الساخنة | سلبيات الحدادة الساخنة |

|---|---|

| قوة ومتانة فائقة | دقة أبعاد أقل |

| أشكال هندسية معقدة ممكنة | تتطلب معالجة ثانوية |

| ليونة وتدفق حبيبي محسنان | تكاليف عملية وطاقة أعلى |

| مقاومة ممتازة للتعب | مقتصرة على مواد/تصميمات معينة |

هل تحتاج إلى حل حدادة يوازن بين القوة والدقة والتكلفة؟ تتخصص KINTEK في توفير معدات ومواد استهلاكية مختبرية متطورة لدعم اختبار المواد وتطوير العمليات. سواء كنت تبحث في خصائص المعادن أو تحسين معلمات الحدادة الخاصة بك، فإن حلولنا تساعدك على اتخاذ قرارات تستند إلى البيانات. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تعزيز قدرات مختبرك وضمان نجاح التصنيع الخاص بك.

دليل مرئي

المنتجات ذات الصلة

- آلة ضغط حراري معملية أوتوماتيكية

- آلة ضغط هيدروليكي ساخنة بألواح ساخنة لضغط المختبر بصندوق تفريغ

- آلة الضغط الهيدروليكي الأوتوماتيكية الساخنة مع ألواح ساخنة للضغط الساخن المختبري

- آلة الضغط الهيدروليكي المسخنة بألواح مسخنة لصندوق التفريغ الصحافة الساخنة للمختبر

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

يسأل الناس أيضًا

- كيف تعمل غرف الطلاء؟ تحقيق تحول على المستوى الذري للسطح باستخدام PVD

- ما هو الفرق بين الرش (Sputtering) والطلاء (Plating)؟ اختر طريقة الترسيب الفيزيائي للبخار (PVD) المناسبة لتطبيقك

- ما هو مردود غاز الانحلال الحراري؟ دليل للتحكم في ناتجك (20-35%)

- ما هو الغرض من مبخر الغشاء المسحوب؟ تنقية المركبات الحساسة للحرارة بكفاءة

- متى تكون عملية التخمير مطلوبة؟ استعادة الليونة وتخفيف الإجهاد

- ما هي الأداة التي يمكنها كسر الماس؟ فهم العلم والتقنيات

- ما هي عيوب تقنية XRF؟ القيود الرئيسية والمقايضات التي يجب مراعاتها

- ما هو نطاق درجة الحرارة للتخمير؟ إتقان المعالجة الحرارية الخاصة بالمواد الرئيسية