بدلاً من عدد ثابت، يُفضل فهم عمليات الدرفلة على أنها عائلة من تقنيات التصنيع المصنفة حسب الشكل النهائي للمنتج ودرجة الحرارة التي يتم تشكيله بها. تشمل الأنواع الرئيسية الدرفلة على الساخن والبارد، والتي تحدد خصائص المادة، وعمليات أكثر تخصصًا مثل الدرفلة المقطعية، ودرفلة الحلقات، وتشكيل اللفائف، والتي تحدد الشكل النهائي.

يكمن مفتاح فهم الدرفلة في رؤيتها ليس كأسلوب واحد، بل كنظام. يتم تحديد اختيار العملية بعاملين: الشكل النهائي المطلوب والخصائص الميكانيكية المطلوبة، والتي يتم التحكم فيها إلى حد كبير عن طريق درجة الحرارة.

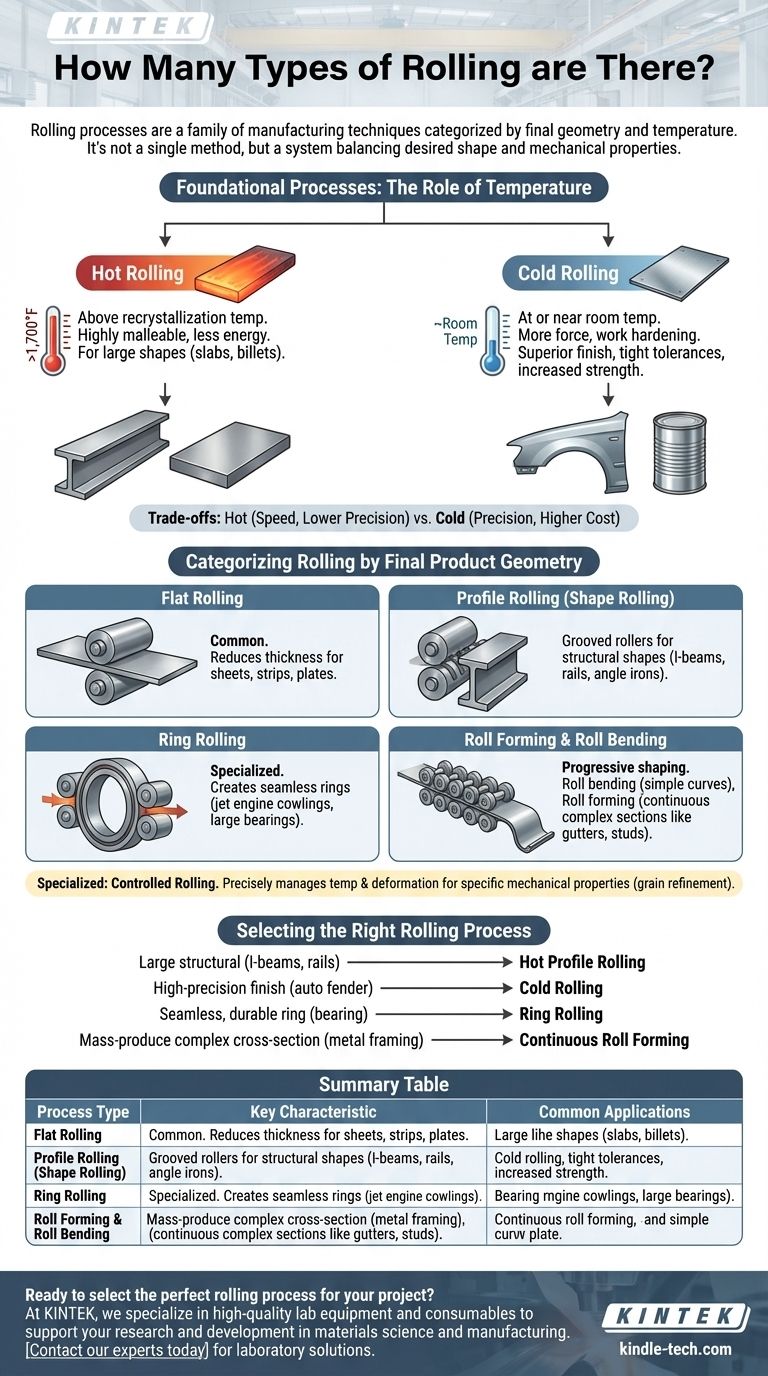

العمليات التأسيسية: دور درجة الحرارة

قبل فحص الشكل، فإن التمييز الأكثر جوهرية في الدرفلة هو درجة الحرارة. يؤثر هذا الاختيار على كل شيء بدءًا من ليونة المعدن وحتى قوة المنتج النهائي وتشطيب سطحه.

الدرفلة على الساخن

تتضمن الدرفلة على الساخن معالجة المعدن في درجة حرارة أعلى من نقطة إعادة التبلور الخاصة به (أكثر من 1700 درجة فهرنهايت أو 926 درجة مئوية للصلب). في هذه الدرجة، يكون المعدن مرنًا للغاية ويمكن أن يخضع لتغييرات كبيرة في الشكل بطاقة أقل.

هذه العملية مثالية لإنشاء أشكال مخزون كبيرة وبسيطة مثل الألواح والكتل والقوالب، وهي المواد الأولية للعديد من عمليات التصنيع الأخرى.

الدرفلة على البارد

تتم الدرفلة على البارد في درجة حرارة الغرفة أو بالقرب منها. نظرًا لعدم تسخين المعدن، فإنه يتطلب قوة أكبر بكثير للتشوه.

تُستخدم هذه العملية لإنشاء منتجات ذات تشطيب سطحي فائق، وتفاوتات أبعاد أضيق، وزيادة في القوة من خلال ظاهرة تسمى تصلب العمل. تعد ألواح هياكل السيارات وعلب الصفيح أمثلة شائعة.

تصنيف الدرفلة حسب هندسة المنتج النهائي

بمجرد تحديد شروط درجة الحرارة، يتم اختيار عملية الدرفلة المحددة بناءً على الشكل النهائي المطلوب. هذا هو المكان الذي يتجلى فيه تنوع الدرفلة.

الدرفلة المسطحة

هذا هو النوع الأكثر شيوعًا للدرفلة. يتضمن تمرير قطعة من المعدن، مثل لوح أو كتلة، عبر زوج من البكرات المتقابلة لتقليل سمكها وإنشاء منتجات مسطحة مثل الألواح والشرائط والصفائح.

الدرفلة المقطعية (درفلة الشكل)

تستخدم الدرفلة المقطعية، أو درفلة الشكل، بكرات ذات أخاديد خاصة لتشكيل المعدن في مقاطع عرضية محددة. هذه هي العملية المستخدمة لإنشاء مكونات هيكلية مثل العوارض على شكل I وقضبان السكك الحديدية وزوايا الحديد.

درفلة الحلقات

تنشئ هذه العملية المتخصصة حلقات سلسة. تبدأ بقطعة عمل سميكة ومجوفة وشكلها يشبه الكعكة الدائرية، والتي يتم تدويرها بين بكرات، والتي تطبق ضغطًا لتقليل سمك جدارها وزيادة قطرها. هذه الطريقة حاسمة لتصنيع أجزاء مثل أغطية محركات الطائرات النفاثة والمحامل الكبيرة وعجلات التوربينات.

تشكيل اللفائف وثني اللفائف

تبدأ كلتا العمليتين من صفائح معدنية مسطحة وتشكلها تدريجياً. عادةً ما ينشئ ثني اللفائف منحنيات بسيطة أو أسطوانات ذات نصف قطر كبير.

ومع ذلك، فإن تشكيل اللفائف هو عملية مستمرة تستخدم سلسلة طويلة من أزواج البكرات لثني شريط معدني مسطح تدريجياً إلى مقاطع عرضية معقدة ومحددة، مثل المزاريب أو إطارات الأبواب أو المسامير المعدنية.

الدرفلة المتحكم بها

الدرفلة المتحكم بها هي عملية حرارية ميكانيكية متخصصة للغاية، وغالبًا ما تكون نوعًا من الدرفلة على الساخن. يتم التحكم في درجة الحرارة والتشوه بدقة لتحسين بنية حبيبات المعدن. الهدف ليس فقط تشكيل المعدن ولكن تحقيق خصائص ميكانيكية محددة، مثل القوة العالية ومتانة الكسر، دون الحاجة إلى معالجة حرارية لاحقة.

فهم المفاضلات الأساسية

لا توجد عملية درفلة واحدة متفوقة عالميًا. يتضمن الاختيار دائمًا الموازنة بين التكلفة والدقة والسرعة وخصائص المادة النهائية.

الدرفلة على الساخن: السرعة مقابل الدقة

الميزة الأساسية للدرفلة على الساخن هي قدرتها على تشكيل كميات كبيرة من المعدن بسرعة وبطاقة أقل. ومع ذلك، عندما يبرد المعدن، فإنه ينكمش بشكل غير متساوٍ، مما يؤدي إلى دقة أبعاد أقل وتشطيب سطحي أكثر خشونة مغطى بالقشور.

الدرفلة على البارد: الدقة مقابل التكلفة

توفر الدرفلة على البارد تشطيبًا سطحيًا استثنائيًا وتفاوتات ضيقة. كما أن تأثير تصلب العمل يزيد من قوة المادة. الجانب السلبي هو تكلفة أعلى بكثير بسبب القوة الهائلة المطلوبة، وسرعات المعالجة الأبطأ، والليونة المنخفضة للمعدن.

اختيار عملية الدرفلة المناسبة

يجب أن يكون اختيارك لعملية الدرفلة مدفوعًا مباشرة بمتطلبات منتجك النهائي.

- إذا كان تركيزك الأساسي هو إنتاج مكونات هيكلية كبيرة مثل العوارض على شكل I أو القضبان: تعتبر الدرفلة المقطعية على الساخن هي المعيار الصناعي لكفاءتها في التشوه على نطاق واسع.

- إذا كان تركيزك الأساسي هو منتج عالي الدقة وناعم التشطيب مثل واقي سيارة: تعتبر الدرفلة على البارد ضرورية لتحقيق جودة السطح ودقة الأبعاد المطلوبة.

- إذا كان تركيزك الأساسي هو إنشاء حلقة سلسة ومتينة لتطبيق عالي الإجهاد مثل محمل: تعتبر درفلة الحلقات هي العملية المتخصصة المصممة لهذا الغرض تحديدًا.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم لأجزاء طويلة ذات مقطع عرضي معقد، مثل الإطارات المعدنية: يعتبر تشكيل اللفائف المستمر هو الطريقة الأكثر فعالية من حيث التكلفة والكفاءة.

إن فهم هذه الفئات يمكّنك من اختيار تقنية التصنيع الدقيقة المطلوبة لتحقيق هدفك الهندسي.

جدول ملخص:

| نوع العملية | السمة الرئيسية | التطبيقات الشائعة |

|---|---|---|

| الدرفلة على الساخن | درجة حرارة عالية، ليونة عالية | الألواح، الكتل، العوارض الهيكلية |

| الدرفلة على البارد | درجة حرارة الغرفة، دقة عالية | ألواح السيارات، علب الصفيح |

| الدرفلة المقطعية/الشكل | بكرات ذات أخاديد لأشكال محددة | العوارض على شكل I، قضبان السكك الحديدية |

| درفلة الحلقات | تنشئ حلقات سلسة | المحامل، عجلات التوربينات |

| تشكيل اللفائف | ثني مستمر للصفائح المعدنية | المزاريب، إطارات الأبواب، المسامير المعدنية |

هل أنت مستعد لاختيار عملية الدرفلة المثالية لمشروعك؟ المعدات المناسبة ضرورية لتحقيق خصائص المادة وهندسة المنتج النهائي المرغوبة. في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية عالية الجودة لدعم البحث والتطوير في علوم المواد والتصنيع. سواء كنت تختبر سلوك المادة في ظل ظروف الدرفلة المختلفة أو تتوسع في الإنتاج، يمكن لحلولنا المساعدة في ضمان الدقة والكفاءة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم الاحتياجات المحددة لمختبرك!

دليل مرئي

المنتجات ذات الصلة

- آلة مكبس هيدروليكي مسخن مع ألواح تسخين يدوية مدمجة للاستخدام في المختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية المسخنة بألواح مسخنة للمختبر الصحافة الساخنة 25 طن 30 طن 50 طن

- آلة مكبس هيدروليكي يدوي ساخن بألواح ساخنة للضغط الساخن المخبري

- قالب تسخين مزدوج الألواح للمختبر

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

يسأل الناس أيضًا

- ما هو الغرض من مطحنة خلط المطاط؟ تحويل المطاط الخام إلى مركبات عالية الأداء

- ما هي عملية التركيب بالبراغي المزدوجة؟ الدليل الشامل لخلط البوليمرات المتقدم

- لماذا آلة الضغط الأسطواني مطلوبة لأغشية الحالة الصلبة CuMH؟ رؤى الخبراء حول تشكيل الإلكتروليت المرن

- ما هي مطحنة الدرفلة ذات التكوين العالي المزدوج؟ إتقان مزج واختبار المواد بدقة

- ما هو مطحنة الأسطوانتين؟ إتقان خلط البوليمرات للبحث والتطوير ومراقبة الجودة

- ما هما النوعان الأساسيان للبثق؟ شرح البثق الساخن مقابل البثق البارد

- ماذا تصنع آلات التشكيل بالحقن؟ الإنتاج الضخم للأجزاء البلاستيكية في حياتك

- ما هي الآلة التي تصنع القوالب؟ آلات حقن القوالب للإنتاج بالجملة