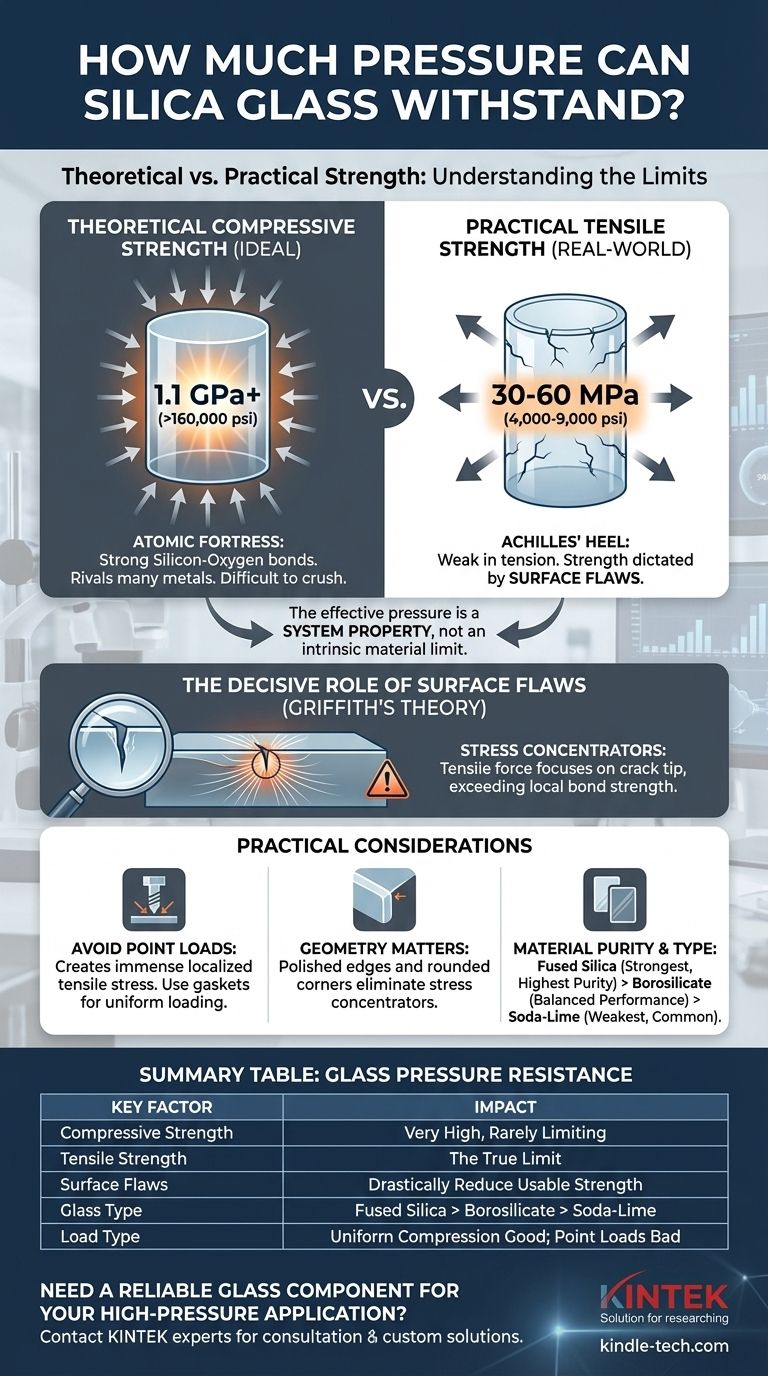

من حيث المبدأ، يعتبر زجاج السيليكا عالي النقاء أحد أقوى المواد المعروفة من حيث قوة الانضغاط. تحت التحميل الانضغاطي المثالي والموحد، يمكن لقطعة خالية من العيوب من السيليكا المنصهرة أن تتحمل ضغطًا يتجاوز 1.1 جيجاباسكال (GPa)، أو أكثر من 160,000 رطل لكل بوصة مربعة (psi). ومع ذلك، فإن هذا الرقم النظري يكاد يكون غير ذي صلة عمليًا، حيث أن القوة القابلة للاستخدام لأي مكون زجاجي تعتمد بشكل شبه كامل على قوة الشد ووجود عيوب سطحية مجهرية.

الخلاصة الحاسمة هي أن الضغط الفعال الذي يمكن أن يتحمله المكون الزجاجي ليس خاصية جوهرية للمادة. بدلاً من ذلك، هو خاصية نظامية تُعرف بحجم أكبر عيب سطحي، ونوع التحميل (انضغاطي مقابل شد)، وهندسة المكون.

قوة الانضغاط مقابل قوة الشد: وجهان للزجاج

لفهم حدود الزجاج، يجب عليك أولاً التمييز بين الطريقتين اللتين يتعامل بهما مع القوة. هذا التمييز هو العامل الأكثر أهمية في تصميمه وتطبيقه.

قوة الانضغاط: حصن ذري

تحت قوة الانضغاط، تُدفع الذرات أقرب إلى بعضها البعض. الهيكل الذري غير المتبلور، ولكنه متماسك بقوة، لزجاج السيليكا يتفوق في مقاومة ذلك، موزعًا القوة بالتساوي عبر روابطه القوية من السيليكون والأكسجين.

ولهذا السبب فإن قوته الانضغاطية النظرية عالية جدًا، وتنافس قوة العديد من المعادن. من الصعب للغاية سحق قطعة زجاج مثالية.

قوة الشد: نقطة الضعف

قوة الشد هي القدرة على مقاومة التمزق. وهنا، يعتبر الزجاج ضعيفًا بشكل ملحوظ. قوته الشدية العملية أقل بكثير من قوته الانضغاطية، وتتراوح عادةً من 30 إلى 60 ميجاباسكال (4,000 إلى 9,000 رطل لكل بوصة مربعة).

السبب في هذا الاختلاف الكبير لا يكمن في الروابط الذرية نفسها، بل في العيوب الحتمية على سطح المادة.

الدور الحاسم لعيوب السطح

القوة العملية للزجاج هي نتيجة مباشرة لمبدأ يُعرف باسم نظرية غريفيث للكسر، والتي تفسر أن الفشل ينشأ دائمًا تقريبًا من عيب موجود مسبقًا.

الشقوق الدقيقة كمُركِّزات للإجهاد

كل قطعة زجاج حقيقية تحتوي على خدوش وحفر وشقوق مجهرية على سطحها نتيجة التصنيع والتعامل والتعرض البيئي. غالبًا ما تُسمى هذه "عيوب غريفيث".

عند تطبيق قوة شد، يتركز الإجهاد بشكل كبير عند طرف أعمق وأحد هذه العيوب. القوة التي كان من الممكن توزيعها على مساحة واسعة تتركز بدلاً من ذلك في نقطة مجهرية واحدة.

كيف يحدث الفشل

يمكن أن يتجاوز تركيز الإجهاد هذا عند طرف الشق بسهولة قوة الروابط الذرية المحلية للمادة، حتى عندما تكون القوة الكلية المطبقة منخفضة.

بمجرد كسر الرابطة في تلك النقطة الواحدة، يبدأ الشق في الانتشار بسرعة – غالبًا بسرعة الصوت تقريبًا – مما يؤدي إلى فشل هش وكارثي. ولهذا السبب ينكسر الزجاج فجأة وبدون سابق إنذار.

فهم المقايضات والحدود العملية

مجرد معرفة قيمة قوة المادة لا يكفي للتصميم. يجب أن تأخذ في الاعتبار العوامل التي تحكم أدائها في نظام واقعي.

القوة النظرية مقابل القوة العملية

لا تقم أبدًا بتصميم مكون زجاجي بناءً على قوته الانضغاطية النظرية. فالقوة الفعالة دائمًا ما تكون محدودة بقوته الشدية الأقل بكثير ووجود العيوب. عامل أمان بمقدار 10 أضعاف أو أكثر شائع في التطبيقات الحرجة.

خطر الأحمال النقطية

الضغط الهيدروستاتيكي الموحد (مثل الغمر في أعماق البحار) هو الحمل الانضغاطي المثالي. على النقيض من ذلك، فإن الحمل النقطي (مثل رأس مسمار يشد مباشرة على سطح الزجاج) سيخلق إجهادات شد موضعية هائلة حول نقطة التلامس، مما يؤدي إلى فشل سريع. الحشيات والتركيب الصحيح ضروريان لتوزيع الأحمال.

الهندسة وتأثيرات الحواف

تتأثر قوة المكون الزجاجي بشكل كبير بشكله. الزوايا الحادة، وثقوب الحفر، والحواف المقطوعة بشكل خشن كلها عوامل تركيز إجهاد كبيرة. الحواف المصقولة أو المشطوفة أو "المصقولة بالنار" تزيد بشكل كبير من قوة وموثوقية الجزء الزجاجي عن طريق إزالة أكبر عيوب السطح.

نقاوة ونوع المادة

ليس كل الزجاج متماثلًا. يختلف الضغط الذي يمكن أن يتحمله بشكل كبير حسب تركيبته.

- السيليكا المنصهرة: أنقى أشكال زجاج السيليكا (SiO₂). تتمتع بأعلى قوة، وأفضل استقرار حراري، وأفضل انتقال بصري، ولكنها أيضًا الأغلى ثمنًا.

- زجاج البورسليكات (مثل Pyrex®، DURAN®): يحتوي على ثلاثي أكسيد البورون، مما يمنحه مقاومة ممتازة للصدمات الحرارية ومقاومة كيميائية جيدة. قوته الميكانيكية أقل من السيليكا المنصهرة ولكنها أعلى من زجاج الصودا والجير القياسي.

- زجاج الصودا والجير: النوع الأكثر شيوعًا والأقل تكلفة من الزجاج، ويستخدم للنوافذ والزجاجات. يتمتع بأقل قوة ميكانيكية ومقاومة حرارية من الأنواع الثلاثة.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيارك للمادة ومنهج التصميم بالكامل على المتطلب الأساسي لتطبيقك.

- إذا كان تركيزك الأساسي على أقصى مقاومة للضغط والموثوقية: استخدم السيليكا المنصهرة عالية النقاء، وتأكد من أن جميع الأسطح والحواف مصقولة جيدًا، وصمم النظام للحفاظ على الزجاج تحت ضغط موحد قدر الإمكان.

- إذا كان تركيزك الأساسي على الموازنة بين الأداء والمقاومة الحرارية: يعتبر زجاج البورسليكات خيارًا ممتازًا ومتعدد الاستخدامات ومناسبًا للمعدات المخبرية وزجاج الرؤية الصناعي حيث تكون درجة الحرارة والمواد الكيميائية مصدر قلق.

- إذا كان تركيزك الأساسي على الفعالية من حيث التكلفة لتطبيق غير حرج: يمكن استخدام زجاج الصودا والجير، ولكن يجب أن تصمم بهامش أمان كبير جدًا وتفهم حدوده الأدنى للأداء بشكل كبير.

من خلال تحويل تركيزك من الحد النظري للمادة إلى السياق الهندسي لعيوبها وظروف التحميل، يمكنك تصميم أنظمة تستفيد من الخصائص الفريدة للزجاج بأمان وفعالية.

جدول ملخص:

| العامل الرئيسي | التأثير على مقاومة الضغط |

|---|---|

| قوة الانضغاط (النظرية) | >1.1 جيجاباسكال (160,000 رطل لكل بوصة مربعة) - عالية جدًا، ولكن نادرًا ما تكون العامل المحدد. |

| قوة الشد (العملية) | 30-60 ميجاباسكال (4,000-9,000 رطل لكل بوصة مربعة) - الحد الحقيقي لمعظم التطبيقات. |

| عيوب السطح (الخدوش، الشقوق) | تقلل بشكل كبير من القوة القابلة للاستخدام عن طريق تركيز الإجهاد. |

| نوع الزجاج | السيليكا المنصهرة (الأقوى) > البورسليكات > الصودا والجير (الأضعف). |

| نوع الحمل | ضغط موحد (جيد) مقابل أحمال نقطية أو انحناء (سيء). |

هل تحتاج إلى مكون زجاجي موثوق به لتطبيقك عالي الضغط؟

يتطلب التصميم بالزجاج معرفة متخصصة للتغلب على الفجوة الحرجة بين القوة النظرية والأداء في العالم الحقيقي. تتخصص شركة KINTEK في معدات المختبرات عالية الأداء والمواد الاستهلاكية، بما في ذلك المكونات الزجاجية المخصصة المصنوعة من السيليكا المنصهرة والبورسليكات للبيئات الصعبة.

نحن نساعدك على:

- اختيار نوع الزجاج المناسب (السيليكا المنصهرة، البورسليكات) لمتطلبات الضغط والحرارة والكيميائية الخاصة بك.

- تحسين التصميم والتشطيب (مثل الحواف المصقولة) لزيادة القوة وطول العمر.

- ضمان التكامل الآمن والموثوق في أنظمة المختبرات الخاصة بك.

لا تترك نجاح مشروعك للصدفة. اتصل بخبرائنا اليوم للاستشارة بشأن احتياجاتك الخاصة!

دليل مرئي

المنتجات ذات الصلة

- لوح زجاجي بصري كوارتز مقاوم لدرجات الحرارة العالية

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- ملاقط سيراميك متقدمة دقيقة للأنف مع طرف زركونيا سيراميك بزاوية منحنية

- رقائق وصفائح التيتانيوم عالية النقاء للتطبيقات الصناعية

- لوح ألومينا Al2O3 مقاوم للتآكل بدرجة حرارة عالية للسيراميك الدقيق الهندسي المتقدم

يسأل الناس أيضًا

- ما هو الكوارتز البصري؟ المادة المثالية للبصريات فوق البنفسجية وذات درجة الحرارة العالية

- كيف يختلف الكوارتز عن الزجاج؟ دليل لاختيار المواد للأداء

- ما هو الكوارتز عالي الحرارة؟ دليل للثبات الحراري والنقاء الذي لا مثيل له

- ما هو نطاق درجة حرارة الزجاج الكوارتزي؟ أتقن حدوده الحرارية للتطبيقات المتطلبة

- هل الكوارتز لديه نقطة انصهار عالية؟ اكتشف أداءه الفائق في درجات الحرارة العالية