في جوهرها، القولبة بالضغط هي عملية بسيطة من الناحية المفاهيمية. تتضمن وضع كمية محددة مسبقًا من المواد الخام، والمعروفة باسم "الشحنة"، في تجويف قالب مفتوح ساخن. ثم يتم إغلاق القالب، ويتم تطبيق ضغط هائل، مما يجبر المادة على ملء التجويف والتوافق مع شكله. يتم الحفاظ على الحرارة والضغط حتى تتصلب المادة، مما ينتج عنه جزء صلب ونهائي.

إن بساطة العملية — ضغط المادة في شكل نهائي — تخفي الغرض الحقيقي منها. القولبة بالضغط هي خيار استراتيجي لتصنيع أجزاء كبيرة وعالية القوة ومستقرة الأبعاد، خاصة من المواد المركبة، حيث تكون الطرق الأخرى غير عملية أو أقل فعالية.

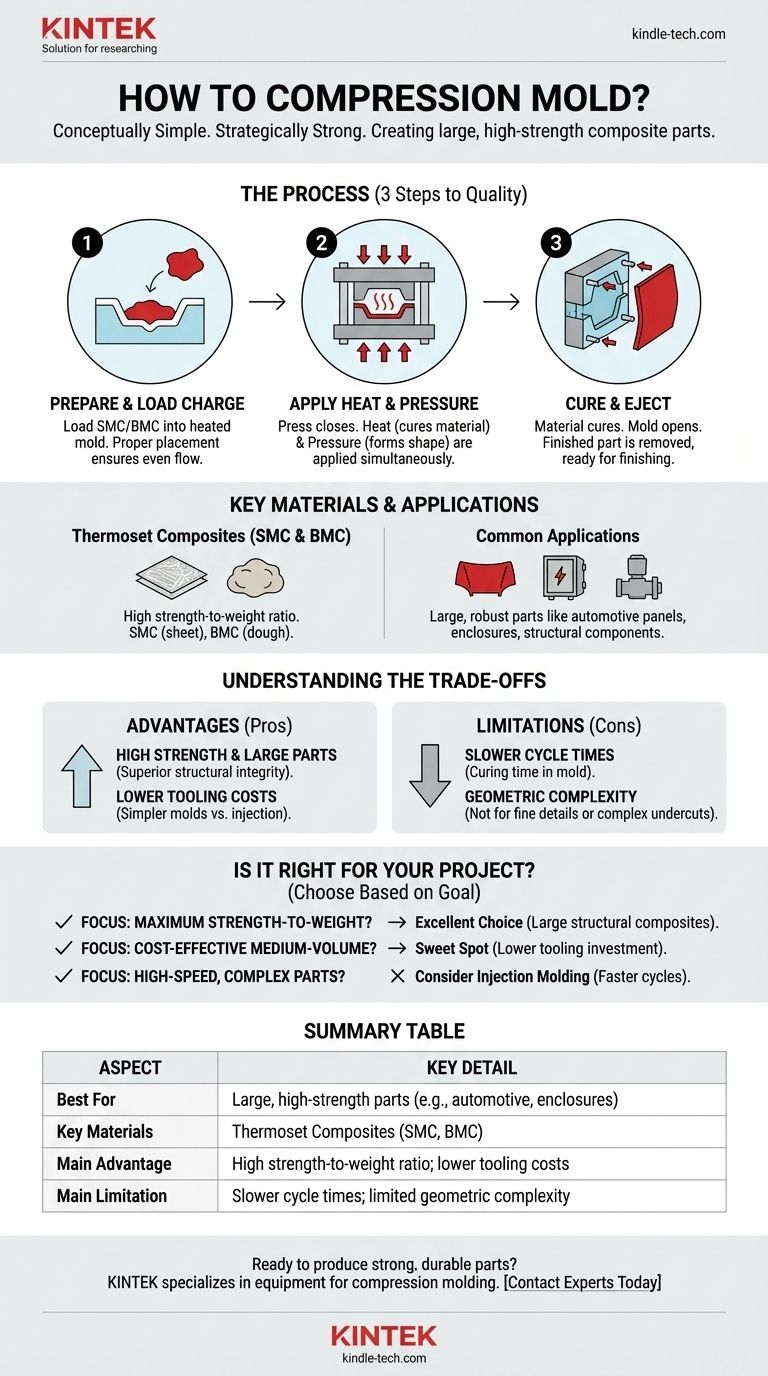

ميكانيكا العملية

لفهم القولبة بالضغط حقًا، يجب أن ننظر إلى ما وراء الخطوات الأساسية ونفحص التفاعل بين المادة والحرارة والضغط. كل مرحلة حاسمة لتحقيق مكون عالي الجودة.

الخطوة 1: تحضير وتحميل الشحنة

الشحنة هي الكمية الدقيقة من مادة القولبة المطلوبة للجزء. غالبًا ما تكون هذه المادة عبارة عن مركب لدن بالحرارة مثل مركب قولبة الألواح (SMC) أو مركب قولبة الكتل (BMC).

يتم وضع الشحنة بعناية في النصف السفلي من القالب المفتوح. يعد الوضع الصحيح، عادة في المنتصف، أمرًا بالغ الأهمية لضمان تدفق المادة بالتساوي في جميع أنحاء التجويف عند تطبيق الضغط، مما يمنع الفراغات أو نقاط الضعف.

الخطوة 2: تطبيق الحرارة والضغط

بمجرد تحميل الشحنة، تقوم مكبس هيدروليكي بإغلاق القالب. تعمل الآن قوتان حاسمتان: الحرارة والضغط.

يتم تسخين القالب إلى درجة حرارة محددة، والتي تخدم وظيفتين. فهي تخفض لزوجة المادة، مما يسمح لها بالتدفق بسهولة أكبر، وتبدأ تفاعل الربط المتقاطع الكيميائي (المعالجة) في المواد المتصلدة بالحرارة.

في الوقت نفسه، يطبق المكبس قوة ضغط كبيرة. يضمن هذا الضغط أن تتوافق المادة مع كل تفاصيل القالب ويطرد أي هواء محبوس.

الخطوة 3: المعالجة وطرد الجزء

يبقى القالب مغلقًا تحت الحرارة والضغط لفترة زمنية محددة مسبقًا. خلال "وقت المعالجة" هذا، تخضع المادة المتصلدة بالحرارة لتغيير كيميائي لا رجعة فيه، وتتصلب إلى حالة صلبة ومستقرة.

بعد اكتمال المعالجة، يتم فتح المكبس، ويتم إزالة الجزء النهائي من القالب، غالبًا بمساعدة دبابيس الطرد. قد يخضع الجزء بعد ذلك لعمليات تشطيب بسيطة مثل تقليم الفائض.

المواد الرئيسية وتطبيقاتها

يعد اختيار المادة أمرًا أساسيًا لنجاح الجزء المقولب بالضغط. بينما يمكن استخدام مواد مختلفة، تهيمن على العملية المركبات المتصلدة بالحرارة عالية القوة.

المركبات المتصلدة بالحرارة: SMC و BMC

مركب قولبة الألواح (SMC) هو المادة الأكثر شيوعًا. وهي عبارة عن لوح "جاهز للقولبة" يجمع بين الراتنج (مثل البوليستر أو الفينيل إستر) والمواد المالئة وتقوية الألياف المقطعة (عادة ألياف الزجاج).

مركب قولبة الكتل (BMC) مشابه ولكنه ذو قوام يشبه العجين مع ألياف أقصر. إنه مناسب تمامًا لقولبة الأشكال الأكثر تعقيدًا مقارنة بـ SMC. توفر كلتا المادتين نسبة قوة إلى وزن استثنائية.

التطبيقات الشائعة

هذه الخصائص عالية القوة تجعل القولبة بالضغط مثالية لإنتاج أجزاء كبيرة وقوية. تشمل الأمثلة الشائعة ألواح هيكل السيارات، وأغطية المحركات، والحاويات الكهربائية، والمكونات الهيكلية للمعدات الصناعية.

فهم المفاضلات

لا توجد عملية تصنيع مثالية لكل تطبيق. يتطلب اختيار القولبة بالضغط فهمًا واضحًا لمزاياها وقيودها المتأصلة.

ميزة: قوة عالية وأجزاء كبيرة

تتيح القدرة على استخدام المركبات المقواة بالألياف الطويلة إنشاء مكونات ذات صلابة فائقة وسلامة هيكلية. تعد هذه العملية واحدة من أكثر الطرق فعالية من حيث التكلفة لإنتاج أجزاء مركبة كبيرة جدًا.

ميزة: تكاليف أدوات أقل (مقارنة بالقولبة بالحقن)

قوالب الضغط أبسط وأكثر متانة بشكل عام من نظيراتها في القولبة بالحقن. لا تتطلب أنظمة عداء وبوابة معقدة، وتعمل بضغوط أقل، مما يؤدي إلى انخفاض كبير في الاستثمار الأولي في الأدوات.

قيود: أوقات دورة أبطأ

إن الحاجة إلى معالجة المادة داخل القالب تجعل أوقات الدورة أطول بطبيعتها من تلك الخاصة بالعمليات الحرارية مثل القولبة بالحقن. هذا يمكن أن يجعلها أقل ملاءمة للإنتاج بكميات كبيرة للغاية من الأجزاء الأصغر.

قيود: التعقيد الهندسي

بينما يمكن للقولبة بالضغط إنتاج أجزاء بقدر لا بأس به من التفاصيل، إلا أنها ليست مثالية للمكونات ذات الميزات الدقيقة جدًا، أو الزوايا الداخلية الحادة، أو التجاويف المعقدة. تدفق المواد ليس متحكمًا فيه كما هو الحال في القولبة بالحقن.

هل القولبة بالضغط مناسبة لمشروعك؟

يجب أن يسترشد اختيارك بالهدف الأساسي لمشروعك: القوة أو التكلفة أو سرعة الإنتاج.

- إذا كان تركيزك الأساسي هو أقصى نسبة قوة إلى وزن: القولبة بالضغط هي خيار ممتاز، خاصة للمكونات الهيكلية الكبيرة باستخدام SMC أو غيرها من المركبات المقواة بالألياف.

- إذا كان تركيزك الأساسي هو الإنتاج متوسط الحجم الفعال من حيث التكلفة: تحقق هذه العملية نقطة توازن حيث تكون تكاليف الأدوات للقولبة بالحقن باهظة، ولكنك تحتاج إلى متانة أكبر مما يمكن أن توفره الطرق الأخرى.

- إذا كان تركيزك الأساسي هو الإنتاج عالي السرعة وعالي الحجم للأجزاء المعقدة: يجب أن تفكر بقوة في القولبة بالحقن، حيث أن أوقات دورتها السريعة مناسبة بشكل أفضل لهذا الهدف.

فهم هذا التوازن بين قدرة المواد وتكلفة الأدوات وسرعة الإنتاج هو المفتاح للاستفادة من القولبة بالضغط بفعالية.

جدول الملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| الأفضل لـ | الأجزاء الكبيرة عالية القوة (مثل ألواح السيارات، الحاويات) |

| المواد الرئيسية | المركبات المتصلدة بالحرارة (SMC، BMC) |

| الميزة الرئيسية | نسبة قوة إلى وزن عالية؛ تكاليف أدوات أقل مقارنة بالقولبة بالحقن |

| القيود الرئيسية | أوقات دورة أبطأ؛ تعقيد هندسي محدود |

هل أنت مستعد لإنتاج أجزاء قوية ومتينة لاحتياجات مختبرك أو صناعتك؟

تتخصص KINTEK في توفير المعدات والمواد الاستهلاكية التي تدعم عمليات التصنيع المتقدمة مثل القولبة بالضغط. سواء كنت تقوم بتطوير مواد مركبة جديدة أو زيادة حجم الإنتاج، يمكن لخبرتنا مساعدتك في تحقيق نتائج متفوقة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم مشروعك بحلول مختبرية موثوقة.

دليل مرئي

المنتجات ذات الصلة

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- مكبس هيدروليكي معملي آلة ضغط الأقراص للمختبرات صندوق القفازات

- مكبس هيدروليكي أوتوماتيكي للمختبرات لضغط حبيبات XRF و KBR

- مكبس هيدروليكي معملي مكبس حبيبات لبطارية الأزرار

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

يسأل الناس أيضًا

- ما هي وظائف مكابس التيتانيوم في قوالب البطاريات الصلبة؟ تحسين الضغط & الموصلية

- ما هو الدور الذي تلعبه المدكات أو القوالب الجرافيتية في تلبيد التنجستن والتيتانيوم؟ زيادة كفاءة الضغط الساخن بالتفريغ

- ما هو القالب ثلاثي الألواح؟ دليل إلى إزالة البوابات الآلية وتحديد مواقع البوابات المرنة

- لماذا من الضروري استخدام قوالب أو تجهيزات الحفاظ على الضغط؟ ضمان استقرار واجهة البطارية ذات الحالة الصلبة

- ما هو الغرض من القالب المصنوع من الفولاذ المقوى؟ احتواء دقيق للتلبيد البارد عالي الضغط لـ NaSICON

- ما هي الأدوار التي تلعبها قوالب اختبار البطاريات المصنوعة من الفولاذ المقاوم للصدأ؟ رؤى أساسية لاختبار البطاريات الصلبة بالكامل

- ما هو الدور الذي تلعبه قوالب الجرافيت عالية النقاء في تلبيد المواد المركبة من TiAl؟ تحقيق التكثيف الكامل والدقة

- ما هي وظيفة قوالب الضغط أثناء تحضير مركبات SiCf/Ti-43Al-9V؟ تحقيق الدقة الهيكلية