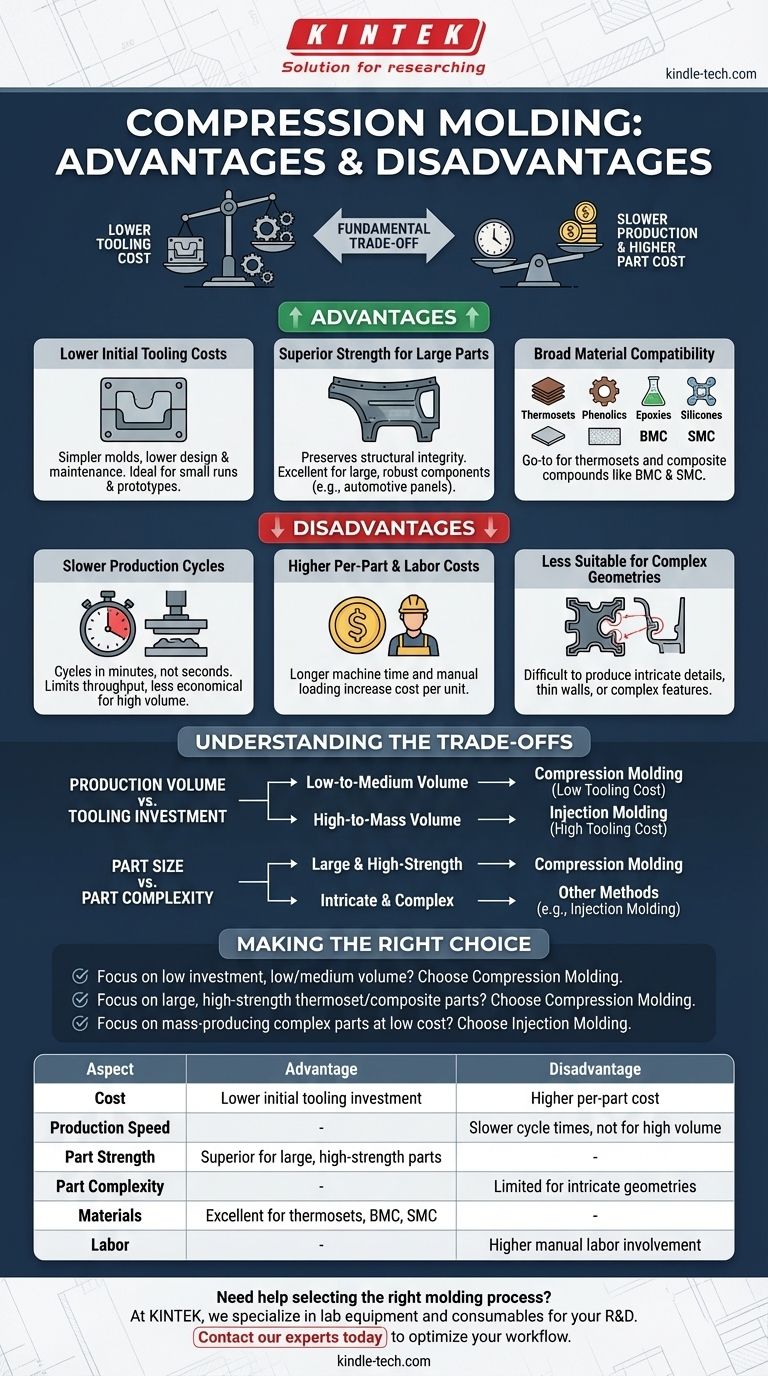

في جوهره، يتفوق التشكيل بالضغط في إنتاج أجزاء كبيرة وعالية القوة بتكاليف أدوات أولية أقل بكثير مقارنة بالطرق الأخرى مثل التشكيل بالحقن. ومع ذلك، تأتي هذه الميزة على حساب دورات الإنتاج الأبطأ، ومشاركة العمالة الأعلى، والقيود في إنشاء أشكال هندسية معقدة للأجزاء، مما يؤدي غالبًا إلى تكلفة أعلى لكل جزء فردي.

المفاضلة الأساسية للتشكيل بالضغط بسيطة: أنت تستبدل الاستثمار الأولي المنخفض في الأدوات بسرعات إنتاج أبطأ وتكاليف أعلى لكل جزء. وهذا يجعلها عملية مثالية للكميات المنخفضة إلى المتوسطة، خاصة للأجزاء الكبيرة المصنوعة من البلاستيك الحراري أو المواد المركبة.

المزايا الأساسية للتشكيل بالضغط

تظهر فوائد التشكيل بالضغط بشكل أوضح عندما يتوافق التطبيق مع نقاط قوته المحددة في التكلفة، ومعالجة المواد، وسلامة الأجزاء.

تكاليف أدوات أولية أقل

القوالب، أو الأدوات، المستخدمة في التشكيل بالضغط أبسط بكثير من تلك المستخدمة في التشكيل بالحقن. فهي لا تتطلب شبكة معقدة من القنوات، والمصبات، والبوابات اللازمة لحقن المواد تحت ضغط عالٍ.

تترجم هذه البساطة مباشرة إلى انخفاض تكاليف التصميم والتصنيع والصيانة للقالب نفسه، مما يجعل العملية سهلة الوصول لسلاسل الإنتاج الأصغر أو النماذج الأولية.

قوة فائقة للأجزاء الكبيرة

هذه العملية مناسبة بشكل استثنائي لإنتاج مكونات كبيرة وقوية، مثل ألواح السيارات والأغطية الكهربائية.

نظرًا لوضع المادة (غالبًا شحنة مشكلة مسبقًا أو "prepreg") مباشرة في تجويف القالب، تظل الألياف المقوية الطويلة (مثل الزجاج أو الكربون) سليمة. وهذا يحافظ على السلامة الهيكلية للمادة المركبة، مما ينتج عنه أجزاء ذات قوة وصلابة فائقة.

توافق واسع مع المواد

التشكيل بالضغط هو الطريقة المفضلة للمواد الحرارية مثل الفينول والإيبوكسي والسيليكون، والتي تخضع لعملية معالجة كيميائية لا رجعة فيها تحت الحرارة والضغط.

كما أنها تتفوق مع مركبات التشكيل السائبة (BMC) ومركبات التشكيل الصفائحية (SMC)، والتي يصعب أو يستحيل معالجتها باستخدام طرق أخرى.

العيوب والقيود المتأصلة

على الرغم من قوتها، إلا أن العملية لها قيود واضحة تجعلها غير مناسبة للعديد من سيناريوهات الإنتاج الضخم.

دورات إنتاج أبطأ

العيب الأساسي هو وقت الدورة. تتضمن العملية تحميل المادة، وإغلاق المكبس، وتثبيت الجزء تحت الحرارة والضغط حتى تتصلب المادة، وهو ما قد يستغرق عدة دقائق.

هذا أبطأ بكثير من التشكيل بالحقن، حيث تُقاس الدورات غالبًا بالثواني. وهذا يحد مباشرة من الإنتاجية ويجعل العملية أقل اقتصادية للتصنيع بكميات كبيرة.

تكاليف أعلى لكل جزء وتكاليف عمالة أعلى

تؤدي أوقات الدورات الأبطأ والعملية اليدوية غالبًا لتحميل شحنة المواد في القالب إلى ارتفاع تكاليف العمالة لكل وحدة.

عندما تجمع بين وقت الماكينة الأطول وزيادة العمالة، تكون تكلفة كل جزء نهائي عادة أعلى من تلك التي تنتجها عملية أكثر أتمتة وعالية السرعة.

أقل ملاءمة للأشكال الهندسية المعقدة

طبيعة ضغط شحنة المواد في تجويف تجعل من الصعب إنتاج أجزاء ذات تفاصيل معقدة للغاية، أو جدران رقيقة، أو ميزات معقدة مثل التجاويف السفلية.

تدفق المواد ليس متحكمًا فيه كما هو الحال في التشكيل بالحقن، مما قد يؤدي إلى عدم الاتساق وعدم القدرة على ملء الأقسام الدقيقة أو المعقدة جدًا من القالب.

فهم المفاضلات

يعد اختيار التشكيل بالضغط قرارًا استراتيجيًا يعتمد على فهم واضح لمقايضاته الاقتصادية والمادية.

حجم الإنتاج مقابل الاستثمار في الأدوات

المفاضلة المركزية هي التكلفة الأولية مقابل التكلفة لكل جزء. التكلفة المنخفضة للأدوات تجعل التشكيل بالضغط مثاليًا لسلاسل الإنتاج التي تتراوح من المئات إلى عشرات الآلاف من الأجزاء.

بالنسبة لسلاسل الإنتاج التي تصل إلى مئات الآلاف أو الملايين، تصبح التكلفة الأعلى لكل جزء باهظة، ويتم تبرير الاستثمار الكبير في قالب الحقن بسهولة.

حجم الجزء مقابل تعقيد الجزء

يتألق التشكيل بالضغط حيث يكون حجم الجزء وقوته هما المحركان الأساسيان للتصميم. إنها إحدى أكثر الطرق فعالية من حيث التكلفة لإنشاء مكونات بلاستيكية أو مركبة كبيرة جدًا.

ومع ذلك، إذا كانت أولوية التصميم هي التفاصيل المعقدة أو الأشكال الهندسية المعقدة في جزء أصغر، فمن المرجح أن تتطلب قيود العملية منك التفكير في طرق أخرى.

اتخاذ الخيار الصحيح لهدفك

لاختيار العملية الصحيحة، يجب عليك أولاً تحديد الأولوية الأكثر أهمية لمشروعك.

- إذا كان تركيزك الأساسي هو تقليل الاستثمار الأولي للإنتاج بكميات منخفضة إلى متوسطة: فإن التكلفة المنخفضة لأدوات التشكيل بالضغط تجعلها الخيار المالي الأفضل لبدء مشروعك.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء كبيرة وعالية القوة من المواد الحرارية أو المركبات: يوفر التشكيل بالضغط مستوى من السلامة الهيكلية يصعب تحقيقه بالطرق الأخرى.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للأجزاء المعقدة بأقل تكلفة ممكنة لكل وحدة: ستكون السرعة العالية والأتمتة في التشكيل بالحقن هي المسار الأكثر منطقية واقتصادية.

من خلال فهم العلاقة الأساسية بين تكلفة الأدوات وسرعة الإنتاج، يمكنك بثقة اختيار عملية التشكيل المناسبة لتطبيقك المحدد.

جدول الملخص:

| الجانب | الميزة | العيب |

|---|---|---|

| التكلفة | استثمار أولي أقل في الأدوات | تكلفة أعلى لكل جزء بسبب الدورات الأبطأ |

| سرعة الإنتاج | - | أوقات دورات أبطأ، ليست مثالية للكميات الكبيرة |

| قوة الجزء | متفوقة للأجزاء الكبيرة وعالية القوة | - |

| تعقيد الجزء | - | محدودة للأشكال الهندسية المعقدة والجدران الرقيقة |

| المواد | ممتازة للمواد الحرارية، BMC، SMC | - |

| العمالة | - | مشاركة يدوية أعلى للعمالة |

هل تحتاج إلى مساعدة في اختيار عملية التشكيل المناسبة لمختبرك أو احتياجات الإنتاج؟

في KINTEK، نحن متخصصون في توفير المعدات والمواد الاستهلاكية المناسبة للمختبرات لدعم معالجة المواد والبحث والتطوير. سواء كنت تعمل مع المواد المركبة الحرارية أو تستكشف مواد جديدة، يمكن لخبرتنا أن تساعدك على تحسين سير عملك وتحقيق نتائج متفوقة.

اتصل بخبرائنا اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لحلول KINTEK أن تضيف قيمة إلى مختبرك.

دليل مرئي

المنتجات ذات الصلة

- قالب تسخين مزدوج الألواح للمختبر

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- مكبس هيدروليكي معملي آلة ضغط الأقراص للمختبرات صندوق القفازات

- مكبس العزل الدافئ لأبحاث البطاريات الصلبة

- آلة فلكنة المطاط آلة الفلكنة الصحافة الفلكنة للمختبر

يسأل الناس أيضًا

- ما هي الوظائف المحددة لقوالب الجرافيت في عملية التلبيد بالضغط الساخن الفراغي؟ رؤى الخبراء للسيراميك

- ما هو دور قوالب الجرافيت عالية النقاء في الضغط الساخن لمراحل MAX؟ تحقيق تخليق مواد عالية الكثافة

- ما هو الفرق بين قوالب الحقن ذات اللوحين والقوالب ذات الثلاثة ألواح؟ اختر الأداة المناسبة لجزء البلاستيك الخاص بك

- ما هي وظيفة قوالب الجرافيت أثناء الضغط الساخن بالفراغ؟ تعزيز دقة مركب الألماس/الألومنيوم

- ما هو القولبة الإيجابية؟ إتقان العملية للأسطح الداخلية الدقيقة

- كم تكلفة تصنيع القالب؟ تحكم في ميزانية قالب حقن البلاستيك الخاص بك

- ما هي الوظيفة الأساسية لقوالب الجرافيت عالية النقاء؟ تحسين التلبيد والكثافة لـ LLZTO

- ما هي الوظائف الأساسية لقوالب الجرافيت في الضغط الساخن الفراغي لمركبات Ti/Al2O3؟ قم بتحسين تخليق المركبات الخاصة بك