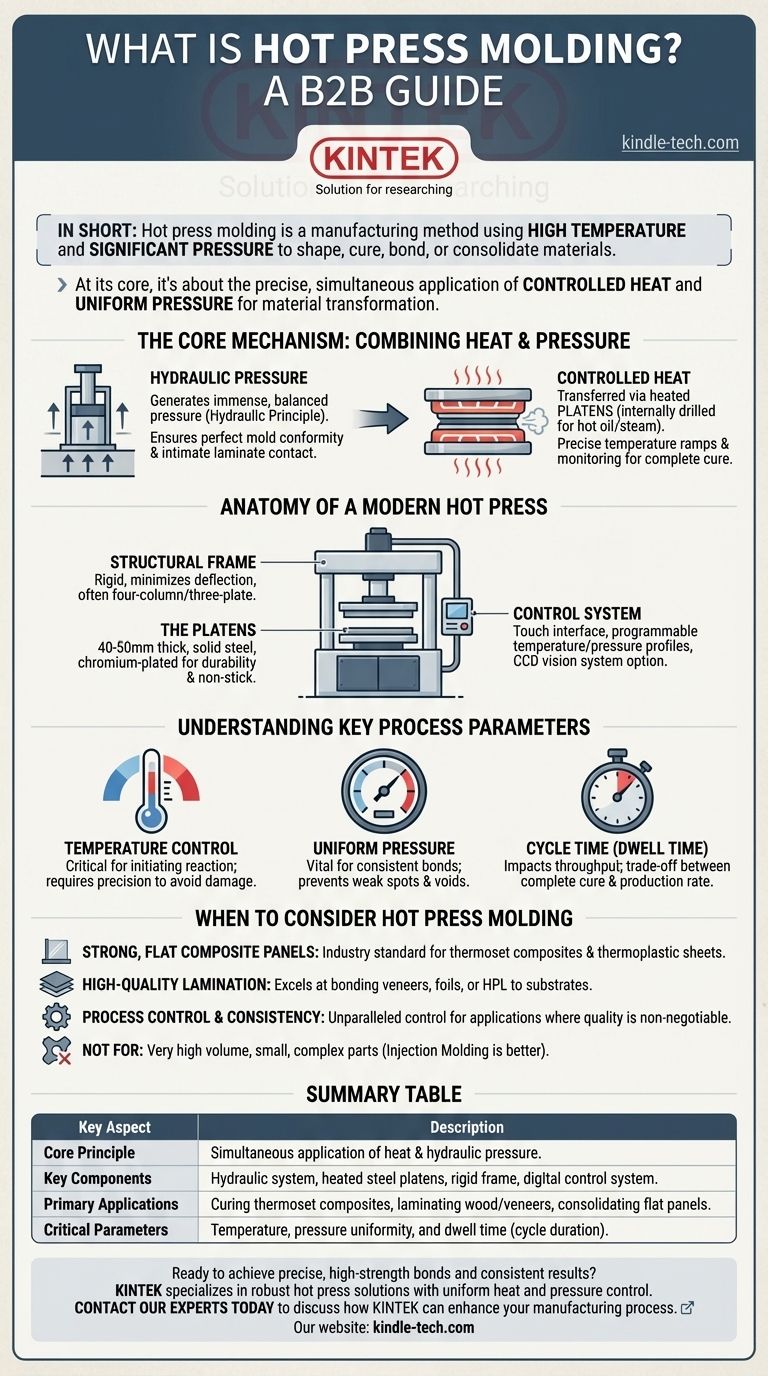

باختصار، التشكيل بالضغط الساخن هو طريقة تصنيع تستخدم مزيجًا من درجة الحرارة العالية والضغط الكبير لتشكيل أو معالجة أو ربط أو دمج المواد. تتضمن العملية وضع مادة في مكبس، حيث تغلق الألواح الساخنة، المعروفة باسم الألواح المسطحة (platens)، وتطبق قوة هيدروليكية لمدة محددة لتحقيق التحول المطلوب للمادة.

في جوهره، يدور التشكيل بالضغط الساخن حول التطبيق الدقيق والمتزامن للحرارة المتحكم فيها والضغط الموحد. هذا المزيج هو ما ينشط التفاعلات الكيميائية (مثل معالجة الراتنجات المتصلدة بالحرارة) أو يدمج المواد فيزيائيًا (مثل تصفيح الخشب أو إنشاء ألواح مركبة).

الآلية الأساسية: الجمع بين الحرارة والضغط

تعتمد فعالية التشكيل بالضغط الساخن على التفاعل بين قوتيه الأساسيتين: الطاقة الحرارية والضغط الميكانيكي.

دور الضغط الهيدروليكي

تستخدم آلة الضغط الساخن المبدأ الهيدروليكي لتوليد ضغط هائل ومتوازن بشكل حاسم. يتم تحقيق ذلك عادةً بواسطة أسطوانة هيدروليكية واحدة أو أكثر موجودة في قاعدة الماكينة.

يضمن هذا الضغط العالي أن تتوافق المواد تمامًا مع القالب أو أن الطبقات في الرقائق تحقق تلامسًا وثيقًا، مما يزيل الفراغات ويضمن رابطة قوية وموحدة. يمكن للأنظمة الحديثة مراقبة الضغط وتجديده بنشاط، مما يعوض عن أي خسائر أثناء الدورة.

دور الحرارة المتحكم فيها

تنتقل الحرارة إلى المادة عبر ألواح فولاذية كبيرة وسميكة تسمى الألواح المسطحة (platens). يتم حفر هذه الألواح داخليًا بقنوات تسمح لوسط تسخين، مثل الزيت الساخن أو البخار، بالدوران.

تستخدم المكبس الحديثة تقنية التسخين النبضي المتطورة وأنظمة التحكم في درجة الحرارة متعددة المراحل. وهذا يسمح بمنحنيات درجة حرارة دقيقة ومراقبة في الوقت الفعلي، وهو أمر ضروري لمنع تدهور المواد وضمان معالجة أو ربط كامل.

تشريح مكبس ساخن حديث

بينما المبدأ بسيط، فإن آلات الضغط الساخن الحديثة هي أدوات دقيقة مصممة للتكرارية ومراقبة الجودة.

الإطار الهيكلي

تعد صلابة الماكينة أمرًا بالغ الأهمية لتطبيق ضغط موحد. التصميم الشائع هو هيكل بأربعة أعمدة وثلاث لوحات، والذي يربط رأس الماكينة بقاعدتها. يقلل هذا الإطار القوي من الانحراف تحت الحمل، مما يضمن بقاء الألواح المسطحة متوازية وتوزيع الضغط بالتساوي عبر الجزء.

الألواح المسطحة: قلب المكبس

الألواح المسطحة لا تكتفي بالسخونة فقط. عادة ما تكون بسمك 40-50 مم ومصنوعة من الفولاذ الصلب لمقاومة الاعوجاج.

بعد تسويتها تمامًا، غالبًا ما تكون أسطحها مطلية بالكروم. وهذا يخدم غرضين: فهو يخلق سطحًا صلبًا ومتينًا ويمنع المواد مثل الغراء أو الراتنج من الالتصاق، مما يبسط إزالة الأجزاء والتنظيف.

نظام التحكم

توجد "عقول" المكبس الحديث في نظام التحكم الخاص به. تسمح واجهة تعمل باللمس للمشغلين بتحديد البرامج المخزنة مسبقًا أو إنشاء برامج جديدة.

تشمل المعلمات القابلة للبرمجة الرئيسية ملفات تعريف درجة الحرارة متعددة المراحل، ومستويات الضغط، ومدة الدورة (وقت الانتظار). بالنسبة للتطبيقات عالية الدقة، يمكن دمج نظام رؤية CCD لضمان محاذاة مثالية للمواد قبل بدء دورة الضغط.

فهم معلمات العملية الرئيسية

يتطلب النجاح في التشكيل بالضغط الساخن إدارة المفاضلات بين درجة الحرارة والضغط والوقت. قد يؤدي الخطأ في أحد هذه العوامل إلى المساس بالجزء النهائي.

التحكم في درجة الحرارة أمر بالغ الأهمية

يجب أن تكون درجة الحرارة عالية بما يكفي لبدء التفاعل المطلوب (مثل معالجة الراتنج) ولكن ليست عالية جدًا بحيث تتلف المادة. يمكن أن تؤدي درجة الحرارة غير المتساوية عبر اللوحة المسطحة إلى معالجة غير متسقة وإجهادات داخلية في الجزء.

يجب أن يكون الضغط موحدًا

الهدف الأساسي للنظام الهيدروليكي هو توفير ضغط موحد. إذا كان الضغط أعلى في المركز منه عند الحواف، على سبيل المثال، فقد تحتوي اللوحة الرقائقية على روابط ضعيفة أو فراغات بالقرب من محيطها.

يؤثر وقت الدورة على الإنتاجية

مقدار الوقت الذي تقضيه المادة تحت الحرارة والضغط، والمعروف باسم وقت الانتظار، هو متغير حاسم. بينما قد تضمن الدورة الأطول معالجة أكثر اكتمالًا، فإنها تقلل بشكل مباشر من معدل الإنتاج. هذه المفاضلة بين الجودة والإنتاجية هي اعتبار أساسي في التصنيع.

متى يجب التفكير في التشكيل بالضغط الساخن

يعتمد اختيار عملية التصنيع الصحيحة كليًا على المواد الخاصة بك، وهندسة الجزء، وأهداف الإنتاج.

- إذا كان تركيزك الأساسي هو إنتاج ألواح مركبة قوية ومسطحة: يعتبر الضغط الساخن هو المعيار الصناعي لمعالجة المركبات المتصلدة بالحرارة ودمج الألواح البلاستيكية الحرارية.

- إذا كان تركيزك الأساسي هو التصفيح عالي الجودة: تتفوق العملية في ربط القشور الزخرفية أو الرقائق أو الرقائق عالية الضغط بالركائز مثل MDF أو ألواح الجسيمات.

- إذا كان تركيزك الأساسي هو تعقيد الأجزاء والحجم الكبير جدًا: الضغط الساخن هو الأفضل عمومًا للأشكال الأبسط، وغالبًا ما تكون مسطحة؛ بالنسبة للأجزاء الصغيرة والمعقدة بالملايين، عادة ما يكون القولبة بالحقن مناسبًا بشكل أفضل.

- إذا كان تركيزك الأساسي هو التحكم في العملية والاتساق: توفر المكبس الساخنة الحديثة تحكمًا لا مثيل له في درجة الحرارة والضغط، مما يجعلها مثالية للتطبيقات التي لا يمكن المساومة فيها على الجودة والتكرارية.

في النهاية، يعد التشكيل بالضغط الساخن عملية قوية وموثوقة لإنشاء أجزاء قوية وهياكل مترابطة من خلال التطبيق المتحكم فيه للحرارة والقوة.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| المبدأ الأساسي | التطبيق المتزامن للحرارة والضغط الهيدروليكي لتشكيل أو ربط المواد. |

| المكونات الرئيسية | نظام هيدروليكي، ألواح فولاذية ساخنة، إطار صلب (مثل هيكل بأربعة أعمدة)، ونظام تحكم رقمي. |

| التطبيقات الأساسية | معالجة المركبات المتصلدة بالحرارة، تصفيح الخشب/القشور، ودمج الألواح المسطحة. |

| المعلمات الحرجة | درجة الحرارة، انتظام الضغط، ووقت الانتظار (مدة الدورة). |

هل أنت مستعد لتحقيق روابط دقيقة وعالية القوة ونتائج متسقة في مختبرك أو خط إنتاجك؟

تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتوفر حلول ضغط ساخن قوية توفر التحكم الموحد في الحرارة والضغط الضروري لاحتياجات معالجة المواد الخاصة بك. تضمن خبرتنا نجاح تطبيقاتك - من معالجة المركبات إلى التصفيح عالي الجودة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمكبس KINTEK الساخن أن يعزز عملية التصنيع الخاصة بك ويوفر جودة موثوقة وقابلة للتكرار.

دليل مرئي

المنتجات ذات الصلة

- قالب تسخين مزدوج الألواح للمختبر

- آلة ضغط حراري معملية أوتوماتيكية

- آلة الضغط الهيدروليكي الأوتوماتيكية الساخنة مع ألواح ساخنة للضغط الساخن المختبري

- آلة الضغط الهيدروليكي المسخنة 24T 30T 60T مع ألواح مسخنة للضغط الساخن المخبري

- آلة الضغط الهيدروليكي المسخنة بألواح مسخنة لصندوق التفريغ الصحافة الساخنة للمختبر

يسأل الناس أيضًا

- لماذا نستخدم مكبسًا ساخنًا لتحضير كاثود خلية الوقود الميكروبية؟ افتح الحساسية العالية والطاقة عبر ربط الواجهة المحسن

- ما هي المنتجات المصنوعة من الطرق على الساخن؟ اكتشف المكونات عالية القوة للتطبيقات الحرجة

- ما هو الثرمستور في مكبس الحرارة؟ مفتاح النقل المتسق والاحترافي

- لماذا يعد دمج جهاز تسخين مع مكبس هيدروليكي معملي ضروريًا للتلبيد البارد لـ BZY20؟

- ما هو الغرض من استخدام مكبس ساخن للإلكتروليتات الصلبة الكبريتيدية؟ تحقيق الكثافة النظرية.

- ما هي وظيفة مكبس التسخين المخبري في تجميع PEMWE؟ تحسين سلامة وأداء MEA

- ما هي الوظيفة الأساسية لآلة الضغط الهيدروليكي المسخنة في المختبر لعملية التلبيد البارد (CSP)؟ تحسين كثافة البطاريات الصلبة

- ما هي وظيفة مكبس هيدروليكي معملي عالي الحرارة؟ تحسين تصنيع تجميعات الأغشية والمواد الإلكترودية (MEA) لتحليل الكلور الهيدروجيني بالكهرباء