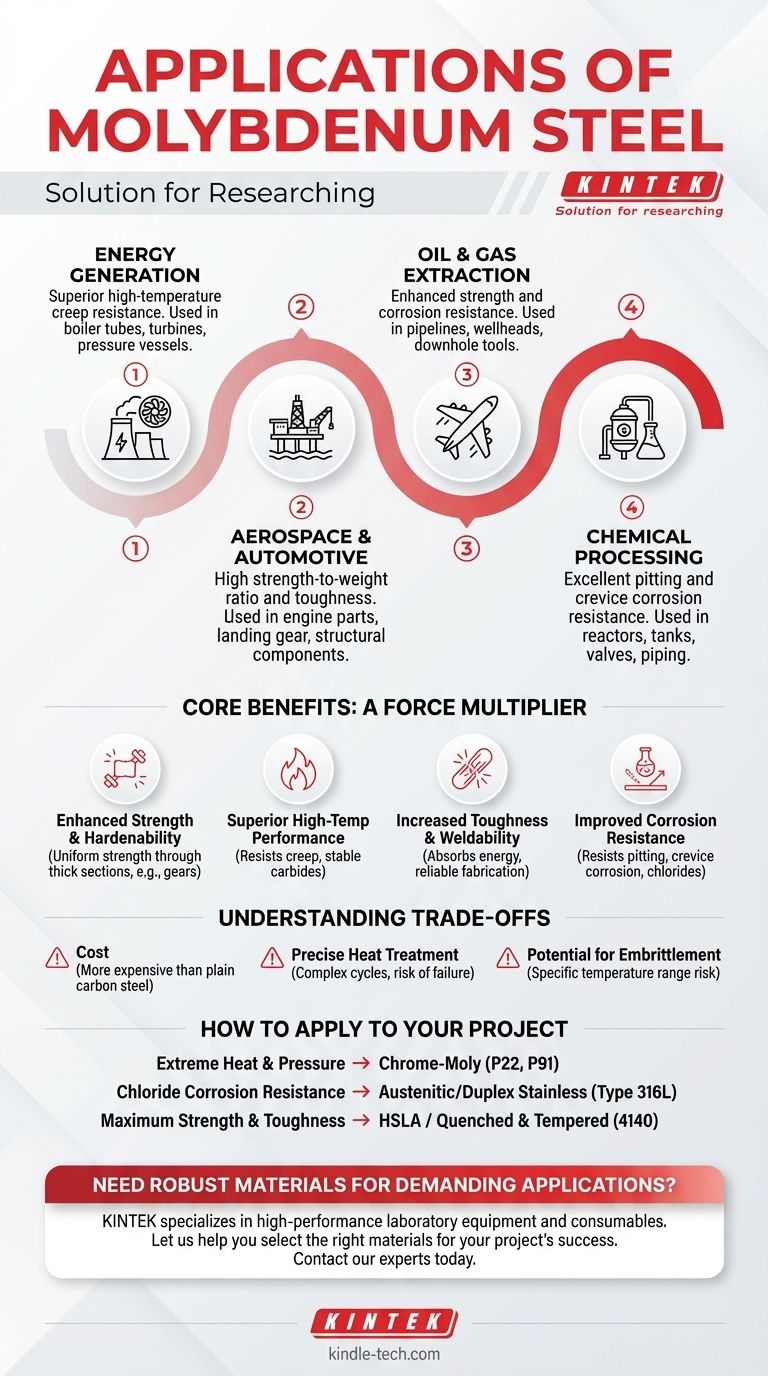

باختصار، يُستخدم فولاذ الموليبدينوم حيث يفشل الفولاذ القياسي بسبب الحرارة العالية أو الضغط العالي أو الهجوم التآكلي. توجد تطبيقاته الأساسية في القطاعات الأكثر تطلبًا، بما في ذلك توليد الطاقة، واستخراج النفط والغاز، وهندسة الطيران، وتصنيع السيارات للمكونات الحيوية مثل أجزاء المحرك، وخطوط الأنابيب، وشفرات التوربينات.

إن قرار استخدام فولاذ الموليبدينوم هو قرار استراتيجي. لا تستخدمه لذاته؛ بل تستخدمه كحل مستهدف عندما تكون البيئة التشغيلية قاسية جدًا على الفولاذ الكربوني التقليدي، مما يجعل تكلفته الأعلى استثمارًا ضروريًا في الموثوقية والسلامة.

الفوائد الأساسية لإضافة الموليبدينوم إلى الفولاذ

نادرًا ما يكون الموليبدينوم هو العنصر السبائكي الأساسي في الفولاذ؛ بدلاً من ذلك، يعمل كـ "مضاعف قوة" قوي. حتى إضافة كميات صغيرة (عادة أقل من 1%) تعزز بشكل كبير الخصائص التي تمنحها عناصر أخرى مثل الكروم والنيكل.

قوة وصلابة معززة

يزيد الموليبدينوم بشكل كبير من قدرة الفولاذ على التصلب من خلال المعالجة الحرارية. تضمن هذه الخاصية، المعروفة باسم قابلية التصلب، أن المكونات السميكة جدًا يمكنها تحقيق قوة عالية بشكل موحد عبر كامل مقطعها العرضي، وليس فقط على السطح.

هذا أمر بالغ الأهمية للتروس الكبيرة والمكونات الهيكلية وجدران أوعية الضغط التي يجب أن تتحمل أحمالًا هائلة دون تشوه.

أداء فائق في درجات الحرارة العالية

هذه هي المساهمة الأكثر شهرة للموليبدينوم. إنه يزيد بشكل كبير من مقاومة الفولاذ لـ "الزحف"، وهو ميل المادة إلى التشوه ببطء تحت التعرض طويل الأمد لدرجات حرارة عالية وإجهاد.

تشكل ذرات الموليبدينوم كربيدات مستقرة داخل بنية الفولاذ، مما يثبتها في مكانها ويمنعها من الضعف عند درجات الحرارة المرتفعة. وهذا يجعله لا غنى عنه للمكونات داخل الغلايات، والتوربينات البخارية، وأجزاء الأفران مثل قضبان الموقد.

زيادة المتانة وقابلية اللحام

بينما تزيد العديد من العناصر السبائكية من القوة على حساب جعل الفولاذ هشًا، يمكن للموليبدينوم تحسين كل من القوة والمتانة—قدرة المادة على امتصاص الطاقة ومقاومة الكسر.

علاوة على ذلك، فإنه يساعد على التخفيف من مخاطر الهشاشة أثناء اللحام، مما يجعل تصنيع الهياكل عالية القوة أكثر موثوقية وقوة.

مقاومة محسنة للتآكل

عند إضافته إلى الفولاذ المقاوم للصدأ (مع الكروم والنيكل)، يوفر الموليبدينوم دفعة هائلة في مقاومة التآكل التنقري والشقوق، خاصة من الكلوريدات الموجودة في البيئات البحرية والمواد الكيميائية الصناعية.

لهذا السبب، يعتبر الفولاذ المقاوم للصدأ المحتوي على الموليبدينوم، مثل النوع 316، هو المعيار لمعدات المعالجة الكيميائية، والمنصات البحرية، ومحطات تحلية المياه.

فهم المقايضات

على الرغم من فوائده الكبيرة، فإن فولاذ الموليبدينوم ليس حلاً عالميًا. يتضمن اختياره مقايضات هندسية واقتصادية واضحة.

العامل الأساسي: التكلفة

الموليبدينوم عنصر سبائكي باهظ الثمن نسبيًا. وهذا يعني أن الفولاذ المحتوي على الموليبدينوم أكثر تكلفة بكثير من الفولاذ الكربوني العادي أو الفولاذ منخفض السبائك.

لا يبرر استخدامه إلا عندما تجعل متطلبات الأداء—مثل الحرارة الشديدة أو التآكل—البدائل الأرخص غير آمنة أو غير موثوقة.

الحاجة إلى معالجة حرارية دقيقة

يتطلب تحقيق الخصائص المرغوبة في فولاذ الموليبدينوم دورات معالجة حرارية أكثر تعقيدًا وتحكمًا بإحكام مقارنة بالفولاذ الأبسط.

يمكن أن يؤدي التسخين أو التبريد غير الصحيح إلى الفشل في تطوير البنية المجهرية المقصودة أو، في بعض الحالات، يمكن أن يؤدي إلى الهشاشة، مما يلغي فوائد السبيكة.

احتمال الهشاشة

يمكن أن تكون بعض درجات فولاذ الموليبدينوم عرضة لظاهرة تسمى "هشاشة التلدين" إذا تم الاحتفاظ بها لفترات طويلة ضمن نطاق درجة حرارة محدد.

يجب أن يكون المهندسون على دراية بهذه النوافذ التشغيلية لمنع فقدان تدريجي للمتانة في المكونات خلال فترة خدمتها.

كيفية تطبيق هذا على مشروعك

يجب أن يكون اختيارك لسبيكة تحتوي على الموليبدينوم مدفوعًا بالكامل بالمشكلة الأساسية التي تحتاج إلى حلها.

- إذا كان تركيزك الأساسي على الحرارة والضغط الشديدين: ابحث عن فولاذ الكروم-موليبدينوم ("كروم-مولي") مثل P22 أو P91، وهي الخيول العاملة في صناعات توليد الطاقة والبتروكيماويات.

- إذا كان تركيزك الأساسي على مقاومة تآكل الكلوريد: يكمن الحل في الفولاذ المقاوم للصدأ الأوستنيتي الذي يحتوي على الموليبدينوم، مثل النوع 316L، أو حتى الفولاذ المقاوم للصدأ المزدوج الأكثر تقدمًا للبيئات الأكثر عدوانية.

- إذا كان تركيزك الأساسي على أقصى قوة ومتانة: فكر في الفولاذ عالي القوة منخفض السبائك (HSLA) أو الفولاذ السبائكي المروى والمُلدن مثل 4140، حيث يعزز الموليبدينوم قابلية التصلب للأجزاء الميكانيكية الحيوية.

في النهاية، الموليبدينوم هو المفتاح الذي يطلق العنان لأداء الفولاذ في أكثر التطبيقات الهندسية تحديًا.

جدول الملخص:

| مجال التطبيق | الفائدة الرئيسية لفولاذ الموليبدينوم | أمثلة شائعة |

|---|---|---|

| الطاقة وتوليد الكهرباء | مقاومة زحف فائقة في درجات الحرارة العالية | أنابيب الغلايات، شفرات التوربينات، أوعية الضغط |

| استخراج النفط والغاز | قوة ومقاومة تآكل معززة | خطوط الأنابيب، مكونات رأس البئر، أدوات الحفر السفلية |

| الفضاء والسيارات | نسبة قوة إلى وزن عالية ومتانة | أجزاء المحرك، معدات الهبوط، المكونات الهيكلية الحيوية |

| المعالجة الكيميائية | مقاومة ممتازة للتآكل التنقري والشقوق | المفاعلات، الخزانات، الصمامات، أنظمة الأنابيب |

هل تحتاج إلى مواد قوية لتطبيقاتك الأكثر تطلبًا؟

تعتبر الخصائص الاستثنائية لفولاذ الموليبدينوم حاسمة للنجاح في البيئات القاسية. في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية عالية الأداء مصممة لتحمل هذه التحديات بالذات. تضمن خبرتنا دعم عملياتك في البحث ومراقبة الجودة واختبار المواد بحلول موثوقة ومتينة.

دعنا نساعدك في اختيار المواد والمعدات المناسبة لنجاح مشروعك. اتصل بخبرائنا اليوم للحصول على استشارة شخصية.

دليل مرئي

المنتجات ذات الصلة

- لوح ألومينا Al2O3 مقاوم للتآكل بدرجة حرارة عالية للسيراميك الدقيق الهندسي المتقدم

- آلة ضغط حراري معملية أوتوماتيكية

- مفاعل مفاعل ضغط عالي من الفولاذ المقاوم للصدأ للمختبر

- رقائق وصفائح التيتانيوم عالية النقاء للتطبيقات الصناعية

- قطع السيراميك المتقدمة من نيتريد البورون (BN)

يسأل الناس أيضًا

- ما هي درجة الحرارة القصوى لأنبوب الألومينا؟ أطلق العنان لإمكاناته الكاملة بنقاوة عالية

- ما هي المزايا العملية لاختيار لوح الألومينا لتخليق أغشية نانوية من أكسيد النحاس؟ تحقيق نقاء فائق

- ما هي درجة حرارة التشغيل القصوى للألومينا؟ الدور الحاسم للنقاء والشكل

- ما هي السيراميك الصناعي الأكثر شيوعًا؟ اكتشف لماذا تهيمن الألومينا على تطبيقات لا حصر لها

- ما هي الخصائص النموذجية لمواد العزل الحراري عالية الألومينا (Al2O3)؟ عزز الأداء بمرونة مقاومة درجات الحرارة العالية