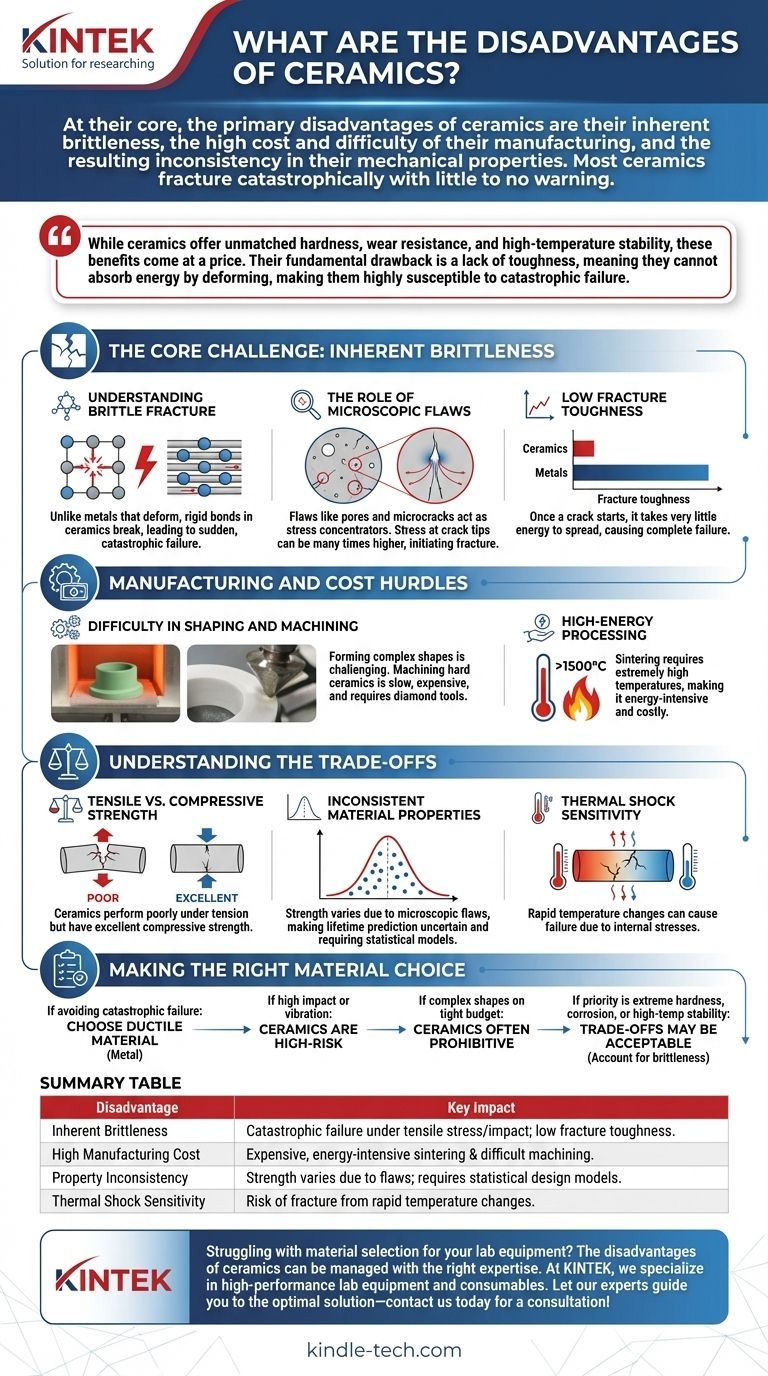

في جوهرها، تتمثل العيوب الأساسية للسيراميك في هشاشته المتأصلة، والتكلفة العالية والصعوبة في تصنيعه، وعدم الاتساق الناتج في خصائصه الميكانيكية. على عكس المعادن التي تنحني وتتشوه تحت الضغط، تتكسر معظم السيراميك بشكل كارثي مع القليل من التحذير أو بدون تحذير على الإطلاق، وهو ما يمثل أهم قيودها الهندسية.

بينما يوفر السيراميك صلابة ومقاومة للتآكل واستقرارًا في درجات الحرارة العالية لا مثيل لها، فإن هذه الفوائد تأتي بثمن. عيبه الأساسي هو نقص المتانة، مما يعني أنه لا يمكنه امتصاص الطاقة عن طريق التشوه، مما يجعله عرضة جدًا للفشل الكارثي الناتج عن الصدمات أو العيوب المجهرية.

التحدي الأساسي: الهشاشة المتأصلة

أكثر العيوب تحديدًا لأي سيراميك تقليدي هو هشاشته. هذه الخاصية هي نتيجة مباشرة لروابطه الذرية الأيونية والتساهمية القوية.

فهم الكسر الهش

على عكس الروابط المعدنية في المعادن، والتي تسمح للذرات بالانزلاق فوق بعضها البعض (التشوه اللدن)، تقاوم الروابط الصلبة في السيراميك أي حركة.

عند تطبيق ضغط كافٍ، تنكسر هذه الروابط بالكامل بدلاً من التحول. وينتج عن ذلك صدع ينتشر بسرعة عبر المادة، مما يؤدي إلى فشل مفاجئ وكارثي.

دور العيوب المجهرية

تؤدي عمليات تصنيع السيراميك حتمًا إلى عيوب صغيرة مثل المسام أو الشقوق الدقيقة أو حدود الحبوب. تعمل هذه العيوب كمركزات للضغط.

تحت الحمل، يمكن أن يكون الضغط عند طرف أحد هذه الشقوق المجهرية أعلى بكثير من الضغط الكلي على الجزء. عندما يصل هذا الضغط الموضعي إلى نقطة حرجة، يبدأ الكسر.

متانة الكسر المنخفضة

يقيس المهندسون مقاومة المادة لانتشار الشقوق باستخدام خاصية تسمى متانة الكسر. يتميز السيراميك بمتانة كسر منخفضة بشكل ملحوظ مقارنة بالمعادن.

وهذا يعني أنه بمجرد بدء الشق، يتطلب الأمر القليل جدًا من الطاقة لجعله ينتشر عبر المكون بأكمله، مما يتسبب في فشل كامل.

عقبات التصنيع والتكلفة

إن نفس الصلابة التي تجعل السيراميك مرغوبًا فيه لمقاومة التآكل تجعله أيضًا صعبًا ومكلفًا للغاية في الإنتاج.

صعوبة التشكيل والتشغيل الآلي

يعد تشكيل أشكال السيراميك المعقدة أمرًا صعبًا. يتم إنشاء معظم الأجزاء أولاً في حالة "خضراء" من المساحيق، ثم يتم حرقها في درجات حرارة عالية في عملية تسمى التلبيد.

بمجرد الحرق، تصبح المادة صلبة للغاية. أي تشغيل آلي أو طحن نهائي لتحقيق تفاوتات دقيقة هو عملية بطيئة ومتخصصة ومكلفة تتطلب أدوات ذات رؤوس ماسية.

المعالجة عالية الطاقة

تتطلب عملية التلبيد اللازمة لتكثيف مساحيق السيراميك ودمجها في جزء صلب درجات حرارة عالية للغاية، غالبًا ما تزيد عن 1500 درجة مئوية (2700 درجة فهرنهايت).

هذه عملية كثيفة الاستهلاك للطاقة، مما يساهم بشكل كبير في التكلفة الإجمالية للمكون النهائي.

فهم المقايضات

لا تمثل عيوب السيراميك دائمًا عوائق لا يمكن تجاوزها. المفتاح هو فهم متى تشكل أكبر خطر على تطبيقك.

قوة الشد مقابل قوة الضغط

يؤدي السيراميك أداءً ضعيفًا تحت الشد (قوى السحب) لأنه يفتح العيوب المجهرية، مما يشجع على تكوين الشقوق وانتشارها.

ومع ذلك، فإن لديهم قوة ضغط ممتازة. عند الضغط، تُجبر الشقوق على الإغلاق، مما يمنعها من الانتشار. هذا هو السبب في استخدام السيراميك بنجاح في التطبيقات ذات الأحمال الضاغطة البحتة.

عدم اتساق خصائص المواد

نظرًا لأن الفشل يعتمد على التوزيع العشوائي وحجم العيوب المجهرية، فإن القوة المقاسة لأجزاء السيراميك يمكن أن تختلف بشكل كبير من قطعة إلى أخرى.

هذه الطبيعة الإحصائية لقوة السيراميك تجعل التنبؤ بعمر المكون أقل يقينًا منه بالنسبة للمعادن. يجب على المهندسين استخدام نماذج إحصائية محددة (مثل تحليل Weibull) لتصميم مكونات سيراميك موثوقة، مما يزيد من تعقيد عملية التصميم.

حساسية الصدمة الحرارية

بينما يمكن للعديد من السيراميك أن يتحمل درجات حرارة عالية للغاية، إلا أنه يمكن أن يكون عرضة للصدمة الحرارية - الفشل الناجم عن التغير السريع في درجة الحرارة.

إذا ارتفع أو انخفض جزء من مكون السيراميك في درجة الحرارة أسرع من جزء آخر، فإن الإجهادات الداخلية يمكن أن تكون كافية لبدء الكسر. هذا يحد من استخدامها في التطبيقات ذات الدورات الحرارية الشديدة والسريعة.

اختيار المواد المناسبة

يعد تقييم هذه العيوب مقابل أهدافك المحددة أمرًا بالغ الأهمية لاختيار المواد المناسبة.

- إذا كان تركيزك الأساسي هو تجنب الفشل الكارثي: فإن المادة المرنة مثل المعدن هي خيار أكثر أمانًا، ما لم تتمكن من تصميم النظام للحفاظ على جزء السيراميك في حالة ضغط بحتة.

- إذا كان تطبيقك يتضمن تأثيرًا عاليًا أو اهتزازًا: فإن الهشاشة المتأصلة ومتانة الكسر المنخفضة للسيراميك تجعله خيارًا عالي المخاطر.

- إذا كنت تتطلب أشكالًا معقدة بميزانية محدودة: غالبًا ما تكون تكاليف التصنيع والتشغيل الآلي لأجزاء السيراميك المعقدة باهظة مقارنة بالمعادن أو البوليمرات.

- إذا كانت أولويتك هي الصلابة القصوى أو مقاومة التآكل أو الاستقرار في درجات الحرارة العالية: قد تكون عيوب السيراميك مقايضة مقبولة، بشرط أن يأخذ التصميم في الاعتبار بدقة هشاشتها وحساسيتها لضغط الشد.

يعد فهم هذه القيود الأساسية هو الخطوة الأولى نحو الاستفادة من نقاط القوة الفريدة لمواد السيراميك بفعالية.

جدول الملخص:

| العيوب | التأثير الرئيسي |

|---|---|

| الهشاشة المتأصلة | فشل كارثي تحت ضغط الشد أو الصدمة؛ متانة كسر منخفضة. |

| تكلفة التصنيع العالية | تلبيد مكلف وكثيف الاستهلاك للطاقة وتشغيل آلي صعب بأدوات ماسية. |

| عدم اتساق الخصائص | تختلف القوة بسبب العيوب المجهرية؛ تتطلب نماذج تصميم إحصائية. |

| حساسية الصدمة الحرارية | خطر الكسر من التغيرات السريعة في درجة الحرارة. |

هل تواجه صعوبة في اختيار المواد لمعدات المختبرات الخاصة بك؟ يمكن إدارة عيوب السيراميك بالخبرة والمكونات المناسبة. في KINTEK، نحن متخصصون في معدات المختبرات عالية الأداء والمواد الاستهلاكية، مما يساعدك على التنقل بين مقايضات المواد لتحقيق المتانة ومقاومة درجات الحرارة وفعالية التكلفة. دع خبرائنا يرشدونك إلى الحل الأمثل — اتصل بنا اليوم للاستشارة!

دليل مرئي

المنتجات ذات الصلة

- كرة سيراميك زركونيا مصنعة بدقة للسيراميك المتقدم الدقيق الهندسي

- حشية عازلة من السيراميك الزركونيا هندسة سيراميك دقيق متقدم

- ملاقط سيراميك متقدمة دقيقة للأنف مع طرف زركونيا سيراميك بزاوية منحنية

- قطع السيراميك المتقدمة من نيتريد البورون (BN)

- مركب السيراميك من نيتريد البورون الموصل للتطبيقات المتقدمة

يسأل الناس أيضًا

- لماذا تُفضل كرات الطحن الزركونيا لمساحيق NiCrAlY-Mo-Ag؟ ضمان أقصى قدر من النقاء والمتانة

- لماذا يُوصى باستخدام كرات الطحن الزركونيا عالية النقاء لمساحيق السيراميك LATP؟ ضمان النقاء والتوصيل العالي.

- ما هي تطبيقات السيراميك الزركونيوم؟ افتح حلول الأداء العالي للبيئات القصوى

- لماذا هناك حاجة إلى أوعية وكرات الطحن المصنوعة من أكسيد الزركونيوم (ZrO2) للإلكتروليتات الصلبة الكبريتيدية؟ ضمان النقاء والأداء

- لماذا يتم اختيار كرات الزركونيا لطحن بحجم 3 مم لتخليق Na3FePO4CO3؟ تحسين الطاقة والنقاء