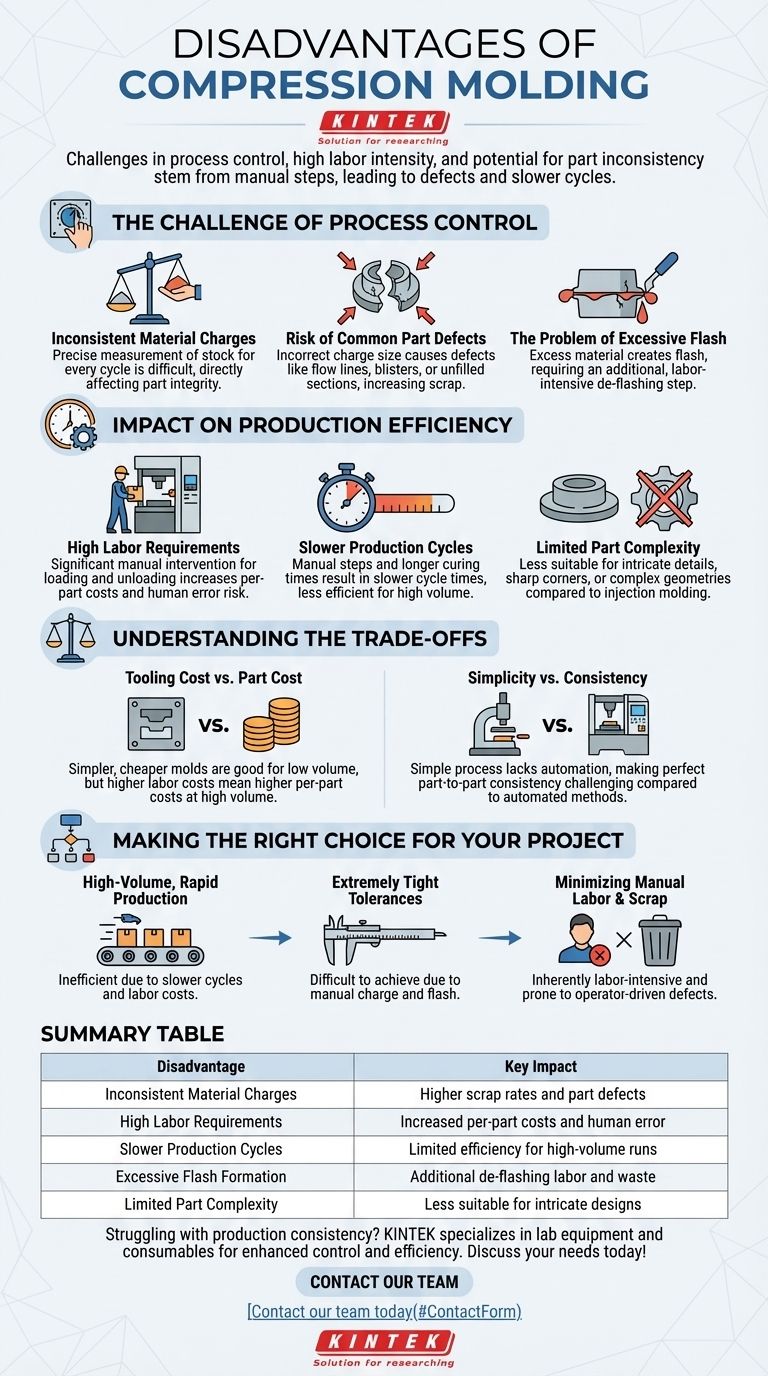

العيوب الأساسية للقولبة بالضغط هي تحدياتها في التحكم في العملية، وكثافة العمالة الأعلى، واحتمال عدم اتساق الأجزاء. تنبع هذه العوامل من الخطوات اليدوية المطلوبة لتحميل شحنة المواد وتفريغ الأجزاء النهائية، مما قد يؤدي إلى عيوب ودورات إنتاج أبطأ مقارنة بالطرق الأكثر أتمتة.

بينما غالبًا ما يتم اختيارها لتكاليف الأدوات الأولية المنخفضة، تكمن العيوب الأساسية للقولبة بالضغط في طبيعتها اليدوية. هذا يدخل تباينًا يمكن أن يؤثر على جودة الأجزاء، ويزيد من تكاليف العمالة، ويحد من سرعة الإنتاج، مما يجعلها أقل ملاءمة للتطبيقات ذات الحجم الكبير أو الدقة العالية.

تحدي التحكم في العملية

تعتمد جودة الجزء المقولب بالضغط بشكل كبير على دقة الإعداد الأولي. على عكس العمليات الآلية، يعتمد هذا بشكل كبير على مهارة المشغل واتساقه.

شحنات المواد غير المتسقة

يبدأ النجاح بـ "الشحنة" — الكمية المقاسة مسبقًا من مادة القولبة الموضوعة في تجويف القالب. يعد القطع أو الوزن الدقيق لهذه المادة الخام لكل دورة تحديًا كبيرًا.

هذه الخطوة حاسمة لأن حجم الشحنة يحدد بشكل مباشر سلامة الجزء النهائي.

خطر عيوب الأجزاء الشائعة

إذا كانت شحنة المواد صغيرة جدًا أو وُضعت بشكل غير صحيح، فقد يؤدي ذلك إلى عيوب كبيرة. تشمل هذه العيوب خطوط التدفق، أو البثور السطحية، أو أقسام من الجزء غير مملوءة بالكامل.

غالبًا ما تؤدي هذه العيوب إلى ارتفاع معدل الخردة، مما يزيد من هدر المواد وتكلفة الإنتاج الإجمالية.

مشكلة الفلاش الزائد

على العكس من ذلك، يؤدي استخدام الكثير من المواد إلى مشاكل خاصة به. يتم عصر المطاط أو البلاستيك الزائد بين نصفي القالب، مكونًا حافة رقيقة وغير مرغوب فيها تُعرف باسم الفلاش.

غالبًا ما يكون الفلاش الكثيف صعب الإزالة بشكل نظيف ويضيف خطوة إزالة الفلاش إضافية تتطلب عمالة مكثفة إلى عملية الإنتاج.

التأثير على كفاءة الإنتاج

تؤثر الجوانب اليدوية للقولبة بالضغط بشكل مباشر على سرعتها وفعاليتها من حيث التكلفة، خاصة مع زيادة حجم الإنتاج.

متطلبات العمالة العالية

تتطلب العملية تدخلًا يدويًا كبيرًا. يجب على المشغل تحميل شحنة المواد لكل دورة وإزالة الجزء النهائي يدويًا بعد المعالجة.

هذا الاعتماد على العمالة اليدوية يجعل التكاليف لكل جزء أعلى مما هي عليه في العمليات الآلية ويدخل احتمال الخطأ البشري.

دورات إنتاج أبطأ

يؤدي الجمع بين التحميل اليدوي والتفريغ، وغالبًا ما تكون أوقات المعالجة أطول تحت الحرارة والضغط، إلى أوقات دورة أبطأ.

هذا يجعل القولبة بالضغط أقل كفاءة لسلاسل الإنتاج ذات الحجم الكبير حيث تكون السرعة عاملًا حاسمًا.

قيود في تعقيد الأجزاء

بينما تعتبر القولبة بالضغط ممتازة للعديد من التصميمات، إلا أنها بشكل عام أقل ملاءمة لإنتاج الأجزاء ذات التفاصيل المعقدة للغاية، أو الزوايا الحادة، أو الأشكال الهندسية المعقدة.

توفر عمليات مثل القولبة بالحقن حرية تصميم أكبر لإنشاء مكونات أكثر تعقيدًا ودقة.

فهم المقايضات

يتضمن اختيار القولبة بالضغط مقايضة واضحة بين الاستثمار في الأدوات وتكاليف الإنتاج لكل جزء.

تكلفة الأدوات مقابل تكلفة الجزء

تكون قوالب الضغط عادة أبسط وأقل تكلفة في التصنيع من قوالب الحقن المعقدة. هذا يجعل العملية جذابة للنماذج الأولية والإنتاج بكميات منخفضة إلى متوسطة.

ومع ذلك، فإن متطلبات العمالة الأعلى والدورات الأبطأ تعني أن التكلفة لكل جزء يمكن أن تكون أكبر، خاصة عند الأحجام الأعلى.

البساطة مقابل الاتساق

البساطة المتأصلة في العملية هي إحدى نقاط قوتها. ومع ذلك، ترتبط هذه البساطة نفسها بنقص الأتمتة، مما يخلق تحديات في تحقيق اتساق مثالي من جزء إلى آخر.

توفر العمليات الآلية تحكمًا أكثر إحكامًا في المتغيرات، مما يؤدي إلى إنتاج أكثر قابلية للتكرار والتنبؤ.

اتخاذ القرار الصحيح لمشروعك

تقييم هذه العيوب مقابل أهداف مشروعك المحددة هو المفتاح لاختيار طريقة التصنيع الصحيحة.

- إذا كان تركيزك الأساسي هو الإنتاج السريع بكميات كبيرة: فإن أوقات الدورات الأبطأ وتكاليف العمالة المرتفعة للقولبة بالضغط تجعلها خيارًا غير فعال.

- إذا كان تركيزك الأساسي هو تحقيق تفاوتات ضيقة للغاية: يمكن أن تجعل عملية الشحن اليدوية واحتمال وجود فلاش من الصعب الحصول على نتائج متسقة وعالية الدقة.

- إذا كان تركيزك الأساسي هو تقليل العمالة اليدوية ومعدلات الخردة: فإن العملية تتطلب عمالة كثيفة بطبيعتها وأكثر عرضة للعيوب التي يسببها المشغل.

في النهاية، فهم هذه القيود ضروري للاستفادة من القولبة بالضغط في التطبيقات التي تتفوق فيها حقًا.

جدول الملخص:

| العيوب | التأثير الرئيسي |

|---|---|

| شحنات المواد غير المتسقة | ارتفاع معدلات الخردة وعيوب الأجزاء |

| متطلبات العمالة العالية | زيادة التكاليف لكل جزء والخطأ البشري |

| دورات إنتاج أبطأ | كفاءة محدودة لسلاسل الإنتاج ذات الحجم الكبير |

| تكوين فلاش مفرط | عمالة إضافية لإزالة الفلاش وهدر |

| تعقيد محدود للأجزاء | أقل ملاءمة للتصميمات المعقدة |

هل تعاني من مشكلة في اتساق الإنتاج؟ تتخصص KINTEK في المعدات والمواد الاستهلاكية للمختبرات، وتقدم حلولًا تعزز التحكم في العمليات والكفاءة. سواء كنت تقوم بتحسين عملية القولبة بالضغط أو تستكشف بدائل، يمكن لخبرتنا أن تساعدك في تحقيق جودة أعلى وتكاليف أقل. اتصل بفريقنا اليوم لمناقشة احتياجات مختبرك المحددة!

دليل مرئي

المنتجات ذات الصلة

- قالب تسخين مزدوج الألواح للمختبر

- آلة قولبة بالحقن صغيرة للاستخدام المخبري

- آلة الضغط الأيزوستاتيكي البارد المعملية الأوتوماتيكية للضغط الأيزوستاتيكي البارد

- محطة عمل الضغط المتساوي الحراري الرطب WIP 300 ميجا باسكال للتطبيقات عالية الضغط

- آلة ضغط حراري معملية أوتوماتيكية

يسأل الناس أيضًا

- كيف تنظف أقراص KBr؟ الدليل الشامل لتحليل FTIR لا تشوبه شائبة

- هل الضغط ثابت في المكابس الهيدروليكية؟ أطلق العنان لقوة مضاعفة القوة

- كيف تؤثر درجة الحرارة على الضغط الهيدروليكي؟ فهم مخاطر التمدد الحراري واللزوجة

- لماذا يستخدم قرص KBr في مطيافية الأشعة تحت الحمراء؟ تحقيق تحليل عالي الدقة للعينات الصلبة

- ما هو دور مكبس هيدروليكي معملي في تحضير أغشية MXene؟ تحضير أساسي للعينة لعلوم المواد

- ما هي مكونات الآلات الهيدروليكية؟ أتقن النظام الأساسي للحصول على أقصى قوة

- ما هي الكبسولة المضغوطة؟ حقق تحليلًا دقيقًا للعينات بتحضير الكبسولات بشكل صحيح

- ما هي عوامل التحكم الحرجة وقيود المراقبة في عملية HPHT؟ إتقان الاستقرار والكفاءة