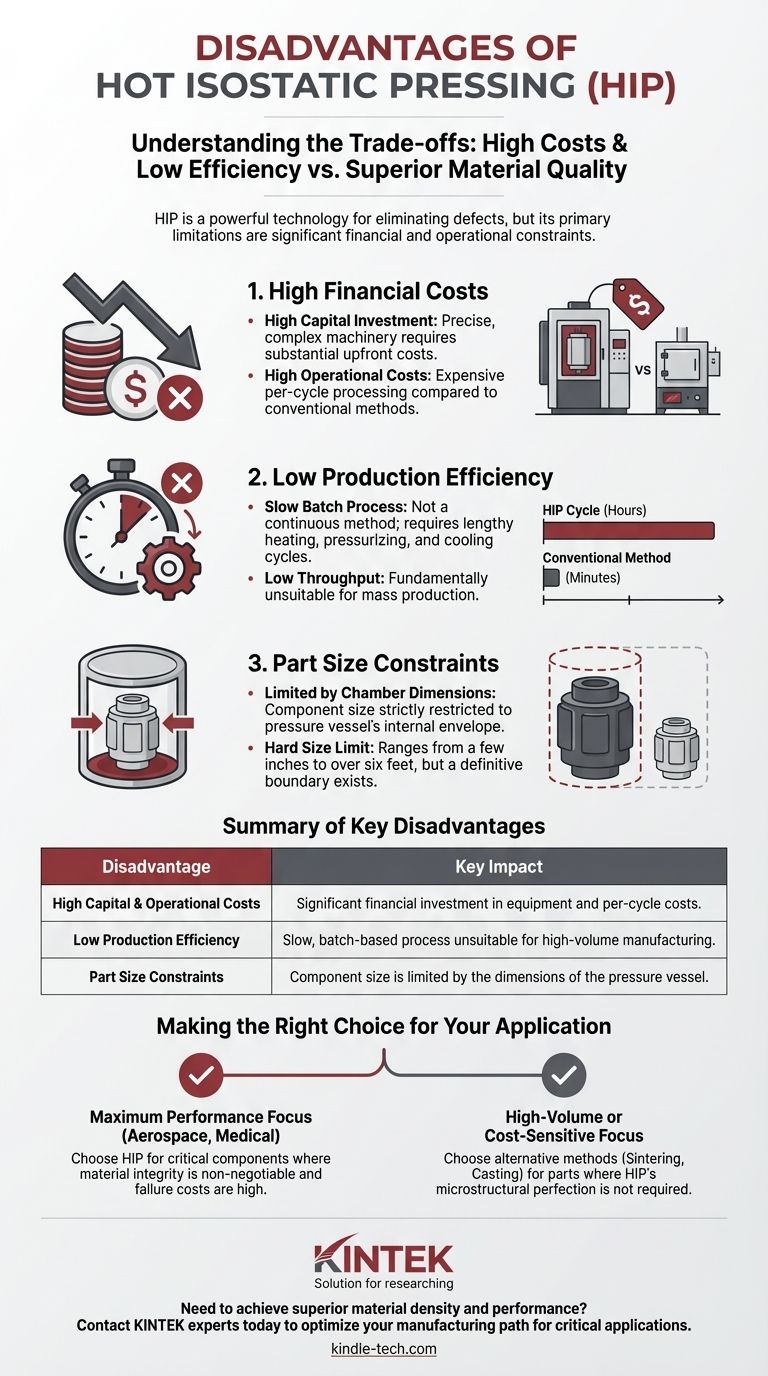

بينما تعد تقنية قوية للقضاء على العيوب، فإن الضغط المتوازن الساخن (HIP) يحد منه بشكل أساسي تكاليفه المالية والتشغيلية الكبيرة. تتميز العملية بانخفاض كفاءة الإنتاج وارتفاع الاستثمار الرأسمالي، مما يجعلها غير مناسبة للتطبيقات ذات الحجم الكبير أو الحساسة للتكلفة حيث تكون الطرق البديلة كافية.

العيوب الأساسية للضغط المتوازن الساخن ليست إخفاقات فنية بل حقائق اقتصادية ولوجستية. أنت تتبادل تكاليف إنتاج أعلى وأوقات دورة أبطأ مقابل تحسينات لا مثيل لها في كثافة المواد وتجانسها وأدائها الميكانيكي.

لماذا نختار HIP في المقام الأول؟

لفهم عيوب HIP، من الأهمية بمكان أولاً إدراك المشكلات الفريدة التي يحلها. يستثمر المصنعون في هذه التقنية لتحقيق خصائص مواد غالبًا ما تكون غير قابلة للتحقيق بوسائل أخرى.

القضاء على المسامية الداخلية

يُخضع HIP المكونات لدرجة حرارة مرتفعة وضغط عالٍ وموحد من جميع الجوانب. هذا المزيج ينهار ويلحم بفعالية الفراغات الداخلية والمسام والعيوب داخل المادة.

هذا أمر بالغ الأهمية للأجزاء المصنعة إضافيًا (المطبوعة ثلاثية الأبعاد)، والتي غالبًا ما تعاني من المسامية وضعف الالتصاق الطبقي الذي يمكن أن يضر بالسلامة الهيكلية.

إنشاء هياكل مجهرية موحدة

يضمن الضغط المتوازن زيادة الكثافة بشكل موحد في جميع أنحاء الجزء بأكمله، بغض النظر عن شكله. هذا يمنع التباين (الخصائص المعتمدة على الاتجاه) الذي يمكن أن يحدث مع طرق الضغط أحادية الاتجاه.

والنتيجة هي مادة متجانسة ذات خصائص ميكانيكية يمكن التنبؤ بها ومتسقة، مثل تحسين الليونة ومقاومة التعب.

دمج خطوات التصنيع

في بعض سير العمل، يمكن لـ HIP دمج عمليات المعالجة الحرارية والتبريد والتقادم في دورة واحدة. يمكن أن يؤدي هذا الدمج إلى تقليل العدد الإجمالي لخطوات التصنيع، مما يعوض بعض بطئه المتأصل.

فهم المقايضات: العيوب الأساسية

يعتمد قرار استخدام HIP على ما إذا كانت فوائده تبرر عيوبه الكبيرة. ترتبط هذه العيوب بالكامل تقريبًا بالتكلفة واللوجستيات الإنتاجية.

ارتفاع تكاليف الإنتاج والمعدات

الآلات المطلوبة لـ HIP دقيقة ومعقدة ويجب أن تتعامل بأمان مع الضغوط ودرجات الحرارة القصوى. وهذا يؤدي إلى استثمار رأسمالي أولي مرتفع للغاية.

علاوة على ذلك، فإن التكلفة التشغيلية لكل دورة كبيرة، مما يجعل سعر الجزء الواحد أعلى بكثير مقارنة بطرق التلبيد أو الصب التقليدية.

انخفاض كفاءة الإنتاج

HIP هي عملية دفعية، وليست مستمرة. يمكن أن يستغرق تحميل الغرفة وتشغيل دورة التسخين والضغط والتبريد ساعات عديدة.

يؤدي هذا الوقت البطيء للدورة إلى انخفاض الإنتاجية، مما يجعله غير مناسب بشكل أساسي للإنتاج الضخم. إنها طريقة للجودة، وليست للكمية.

قيود على حجم الجزء

يقتصر حجم المكون الذي يمكن معالجته بشكل صارم على الأبعاد الداخلية لغرفة الضغط الأسطوانية لنظام HIP.

بينما توجد أنظمة بأحجام مختلفة، من بضع بوصات إلى أكثر من ستة أقدام في القطر، هناك دائمًا حد صارم لحجم الجزء.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار ما إذا كنت ستستخدم الضغط المتوازن الساخن فهمًا واضحًا للهدف الأساسي لمشروعك.

- إذا كان تركيزك الأساسي هو أقصى أداء وموثوقية: HIP هو الخيار الأفضل عندما تكون تكلفة فشل المكونات عالية للغاية وسلامة المواد غير قابلة للتفاوض، كما هو الحال في الطيران أو الغرسات الطبية.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة أو الحساسة للتكلفة: فإن الطرق البديلة مثل التلبيد التقليدي أو الصب أو الحدادة أكثر جدوى اقتصاديًا للأجزاء التي لا تتطلب مستوى HIP من الكمال الهيكلي المجهري.

في النهاية، فإن النظر إلى الضغط المتوازن الساخن كخطوة تشطيب متخصصة للمكونات الحيوية، بدلاً من طريقة تصنيع عامة، هو المفتاح للاستفادة من قوته بفعالية.

جدول الملخص:

| العيب | التأثير الرئيسي |

|---|---|

| ارتفاع التكاليف الرأسمالية والتشغيلية | استثمار مالي كبير في المعدات وتكاليف الدورة الواحدة. |

| انخفاض كفاءة الإنتاج | عملية بطيئة تعتمد على الدفعات وغير مناسبة للتصنيع بكميات كبيرة. |

| قيود حجم الجزء | يقتصر حجم المكون على أبعاد وعاء الضغط. |

هل تحتاج إلى تحقيق كثافة وأداء فائقين للمواد لمكوناتك الحيوية؟

تتخصص KINTEK في توفير معدات ومستهلكات مخبرية متطورة، بما في ذلك حلول لاختبار المواد ومعالجتها. إذا كنت تقوم بتطوير مكونات للطيران أو الغرسات الطبية أو غيرها من التطبيقات عالية الأداء، يمكن أن تساعدك خبرتنا في تحديد مسار التصنيع الأكثر كفاءة وفعالية.

اتصل بخبرائنا اليوم لمناقشة تحديات المواد المحددة لديك وكيف يمكن أن تساعدك حلولنا في التحسين من أجل الجودة والأداء.

دليل مرئي

المنتجات ذات الصلة

- محطة عمل الضغط المتساوي الحراري الرطب WIP 300 ميجا باسكال للتطبيقات عالية الضغط

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة مكبس هيدروليكي مسخن مع ألواح تسخين يدوية مدمجة للاستخدام في المختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية المسخنة بألواح مسخنة للمختبر الصحافة الساخنة 25 طن 30 طن 50 طن

- آلة مكبس هيدروليكي يدوي ساخن بألواح ساخنة للضغط الساخن المخبري

يسأل الناس أيضًا

- ما هي معلمات الضغط متساوي القياس الساخن؟ درجة الحرارة والضغط والوقت الأمثلان لتحقيق الكثافة الكاملة

- كيف يقلل الضغط متساوي القياس الساخن (HIP) من المسامية؟ القضاء على الفراغات الداخلية لتحقيق كثافة مادية فائقة

- هل الضغط المتوازن الساخن (HIP) هو معالجة حرارية؟ دليل لعمليته الحرارية الميكانيكية الفريدة

- ماذا يعني الضغط المتوازن الساخن (Hot Isostatic Pressing)؟ تحقيق كثافة 100% وسلامة فائقة للمواد

- ما هي شروط الضغط المتوازن الساخن؟ أطلق العنان لأقصى كثافة للمواد

- ما هو مبدأ الضغط المتوازن الساخن؟ تحقيق كثافة 100% وأداء فائق

- ما هو الدور الذي تلعبه معدات الضغط الأيزوستاتيكي الساخن (HIP) في تحضير Ti6Al4V-SiCf؟ تحقيق أقصى كثافة للمركب

- ما هو معالجة HIP للمعادن؟ القضاء على العيوب الداخلية لأداء فائق للأجزاء