في جوهره، يعتبر الضغط المتوازن الساخن (HIP) عملية كثيفة الاستهلاك للطاقة. استهلاك الطاقة الدقيق ليس رقمًا واحدًا ولكنه يختلف بشكل كبير بناءً على حجم المعدات، والمواد المحددة التي تتم معالجتها، وإعدادات درجة الحرارة والضغط المطلوبة. ومع ذلك، فإن النظر إلى استهلاك الطاقة بمعزل عن غيره هو خطأ شائع.

الرؤية الحاسمة ليست الطاقة المستهلكة بواسطة دورة HIP نفسها، ولكن قدرتها على تقليل إجمالي استهلاك الطاقة عبر سير عمل التصنيع بأكمله عن طريق دمج خطوات متعددة للمعالجة الحرارية والمعالجة في عملية واحدة فعالة.

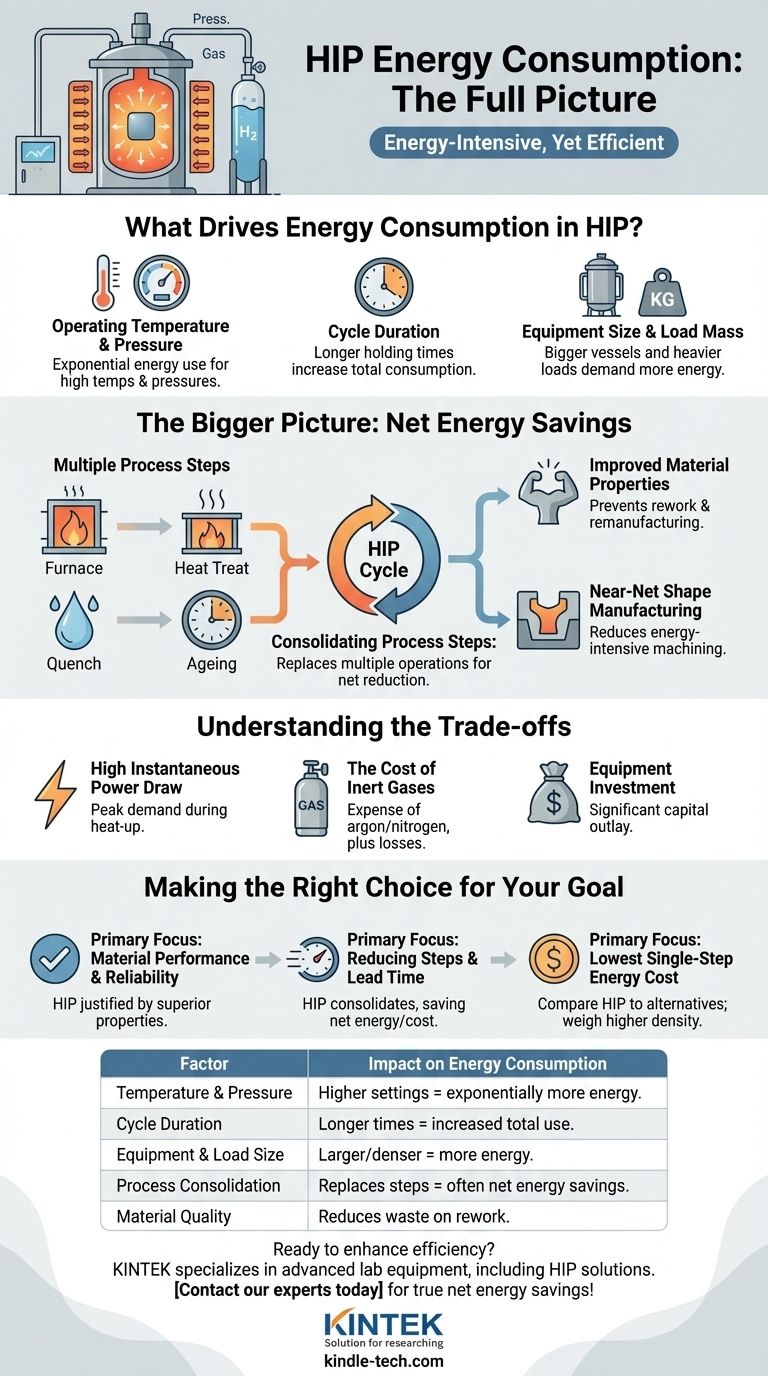

ما الذي يدفع استهلاك الطاقة في HIP؟

إجمالي الطاقة المطلوبة لدورة الضغط المتوازن الساخن هي دالة مباشرة لعدة معايير تشغيل رئيسية. فهم هذه العوامل ضروري لتقييم تكلفتها الحقيقية.

درجة حرارة التشغيل والضغط

يأتي السحب الرئيسي للطاقة من السخانات الكهربائية اللازمة لرفع درجة حرارة الوعاء ومحتوياته إلى درجة الحرارة المستهدفة، والتي يمكن أن تكون عالية للغاية.

في الوقت نفسه، تتطلب الطاقة لضغط الغاز الخامل (عادة الأرجون) الذي يطبق ضغطًا موحدًا على المكونات. تتطلب درجات الحرارة والضغوط الأعلى طاقة أكبر بشكل كبير.

مدة الدورة

تتكون دورة HIP النموذجية من ثلاث مراحل: التسخين، والاحتفاظ (النقع) عند درجة الحرارة والضغط المستهدفين، والتبريد.

تؤدي أوقات الاحتفاظ الأطول، الضرورية لزيادة الكثافة الكاملة لبعض المواد أو الأجزاء الكبيرة، إلى زيادة مباشرة في إجمالي استهلاك الطاقة.

حجم المعدات وكتلة الحمولة

تتطلب أوعية HIP الأكبر حجمًا طاقة أكبر بكثير لتسخين حجمها الداخلي وجدرانها السميكة.

علاوة على ذلك، تلعب الكتلة الحرارية للأجزاء التي تتم معالجتها دورًا حاسمًا. تتطلب الحمولة الأكبر أو الأكثر كثافة طاقة أكبر للوصول إلى درجة الحرارة المستهدفة والحفاظ عليها.

الصورة الأكبر: صافي توفير الطاقة

بينما تستهلك عملية HIP نفسها الكثير من الطاقة، فإن قيمتها الحقيقية غالبًا ما تكمن في جعل سلسلة الإنتاج بأكملها أكثر كفاءة.

دمج خطوات العملية

هذا هو العامل الأكثر أهمية. يمكن لـ HIP غالبًا دمج التلبيد والمعالجة الحرارية والتبريد والتقادم في دورة واحدة.

من خلال التخلص من الحاجة إلى عمليات أفران منفصلة متعددة، يمكن أن يؤدي HIP إلى خفض صافي كبير في إجمالي استهلاك الطاقة، ووقت الإنتاج، ومناولة الأجزاء.

تحسين خصائص المواد

تعمل العملية على تحسين خصائص المواد بشكل كبير مثل الكثافة، والليونة، ومقاومة التعب، خاصة في الأجزاء المصنعة بالطباعة ثلاثية الأبعاد أو المصبوبة.

يمكن أن تمنع هذه الجودة المحسنة فشل الأجزاء، وتقلل الحاجة إلى إعادة العمل، وتزيل العملية كثيفة الاستهلاك للطاقة لإعادة تصنيع المكونات المعيبة.

تمكين التصنيع شبه النهائي

يعد HIP جزءًا أساسيًا من علم المعادن المساحيق، الذي ينشئ أجزاء قريبة جدًا من أبعادها النهائية (شبه النهائية).

يقلل هذا أو يلغي الحاجة إلى عمليات تشغيل لاحقة كثيفة الاستهلاك للطاقة، مما يوفر الطاقة والمواد الخام.

فهم المقايضات

يتطلب اعتماد HIP فهمًا واضحًا لتكاليفه ومتطلباته التشغيلية بما يتجاوز مجرد الطاقة لدورة واحدة.

سحب طاقة لحظي مرتفع

تتميز أنظمة HIP بطلب طاقة ذروة مرتفع، خاصة خلال مرحلة التسخين الأولية. يمكن أن يكون لذلك آثار على البنية التحتية الكهربائية للمنشأة.

تكلفة الغازات الخاملة

تعتمد العملية على غازات خاملة باهظة الثمن مثل الأرجون أو النيتروجين كوسيط للضغط. بينما يتم عادة إعادة تدوير هذه الغازات، هناك دائمًا بعض الخسائر، مما يساهم في التكلفة التشغيلية الإجمالية.

الاستثمار في المعدات

تعتبر معدات الضغط المتوازن الساخن استثمارًا رأسماليًا كبيرًا. يجب تقييم تكاليف الطاقة في سياق هذا الإنفاق الأولي والقيمة العالية للمكونات التي يتم إنتاجها.

اتخاذ القرار الصحيح لهدفك

يتطلب تقييم استهلاك الطاقة في HIP النظر إلى ما هو أبعد من الجهاز الواحد وإلى سير عمل الإنتاج بأكمله.

- إذا كان تركيزك الأساسي هو الأداء المطلق للمواد والموثوقية: فإن تكلفة الطاقة لـ HIP مبررة دائمًا تقريبًا من خلال القضاء على المسامية الداخلية وإنشاء بنية مجهرية موحدة.

- إذا كان تركيزك الأساسي هو تقليل إجمالي خطوات التصنيع والوقت المستغرق: فإن HIP أداة قوية لتوحيد العمليات، مما يؤدي غالبًا إلى توفير صافي في الطاقة والتكلفة.

- إذا كان تركيزك الأساسي هو أقل تكلفة طاقة ممكنة لخطوة تكثيف واحدة: يجب عليك مقارنة HIP بعناية بالبدائل مثل الضغط الساخن التقليدي، مع الموازنة بين الكثافة الأعلى والخصائص المتفوقة التي يحققها HIP مقابل ملفه الطاقوي.

في النهاية، قرار استخدام HIP هو قرار استراتيجي، حيث يتم موازنة استثمار الطاقة مقابل تحسينات لا مثيل لها في جودة المواد وكفاءة العملية الإجمالية.

جدول الملخص:

| العامل | التأثير على استهلاك الطاقة |

|---|---|

| درجة الحرارة والضغط | تتطلب الإعدادات الأعلى طاقة أكبر بشكل كبير. |

| مدة الدورة | تزيد أوقات الاحتفاظ الأطول مباشرة من إجمالي استخدام الطاقة. |

| حجم المعدات والحمولة | تتطلب الأوعية الأكبر والحمولات الأكثر كثافة طاقة أكبر للتسخين. |

| توحيد العملية | يحل محل خطوات متعددة، مما يؤدي غالبًا إلى توفير صافي في الطاقة. |

| جودة المواد | يقلل من الطاقة المهدرة على إعادة العمل وإعادة التصنيع. |

هل أنت مستعد لتقييم كيف يمكن لـ HIP تعزيز كفاءة مختبرك وأداء المواد؟ تتخصص KINTEK في معدات المختبرات المتقدمة، بما في ذلك حلول الضغط المتوازن الساخن، لمساعدتك على دمج العمليات، وتقليل النفايات، وتحقيق خصائص مواد فائقة. اتصل بخبرائنا اليوم لمناقشة تطبيقك المحدد واكتشاف صافي توفير الطاقة الحقيقي لسير عملك!

دليل مرئي

المنتجات ذات الصلة

- محطة عمل الضغط المتساوي الحراري الرطب WIP 300 ميجا باسكال للتطبيقات عالية الضغط

- قالب ضغط مضاد للتشقق للاستخدام المخبري

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- معقم المختبر المعقم الأوتوكلاف البخاري بالضغط العمودي لشاشات الكريستال السائل من النوع الأوتوماتيكي

- مضخة تمعجية متغيرة السرعة

يسأل الناس أيضًا

- هل الوقود الحيوي مصدر للطاقة المتجددة؟ تزويد المستقبل المستدام بالطاقة الحيوية

- لماذا يستخدم KBr في الأشعة تحت الحمراء؟ إنشاء أقراص شفافة لتحليل دقيق للعينات الصلبة

- هل يستخدم صانعو المجوهرات الماس المصنوع في المختبر؟ نعم، وإليك لماذا يعد خيارًا ذكيًا

- ما هي احتياطات السلامة لتجارب الحرارة؟ خطوات أساسية للوقاية من الحروق والحوادث في المختبر

- ما هو الغرض من خطوة التكليس عند 1473 كلفن؟ تحسين تحضير سبينيل المغنيسيوم والألومنيوم الخاص بك

- ما هي أهمية إضافة كربونات البولي بروبيلين (PPC) كعامل ربط؟ تعزيز السلامة الهيكلية للنيكل والألومينا

- ما هو دور المحرك المغناطيسي في تخليق أكسيد الجرافين؟ التحكم الدقيق لنجاح طريقة هامر المعدلة

- ما هي وظيفة شاكر مداري ثابت درجة الحرارة في التخليق الحيوي؟ تحسين جسيمات ثاني أكسيد الزركونيوم النانوية