تتمثل العيوب الأساسية للتذرير بالترددات الراديوية (RF Sputtering) في معدلات الترسيب الأقل بكثير، وارتفاع تكلفة النظام وتعقيده، والتحديات في إنتاج أغشية سميكة ذات إجهاد منخفض. على عكس طريقة التيار المباشر (DC) الأبسط، يتطلب التذرير بالترددات الراديوية مصدر طاقة مكلفًا وشبكة مطابقة للمعاوقة، مما يجعل العملية بأكملها أبطأ وتتطلب رأس مال أكبر.

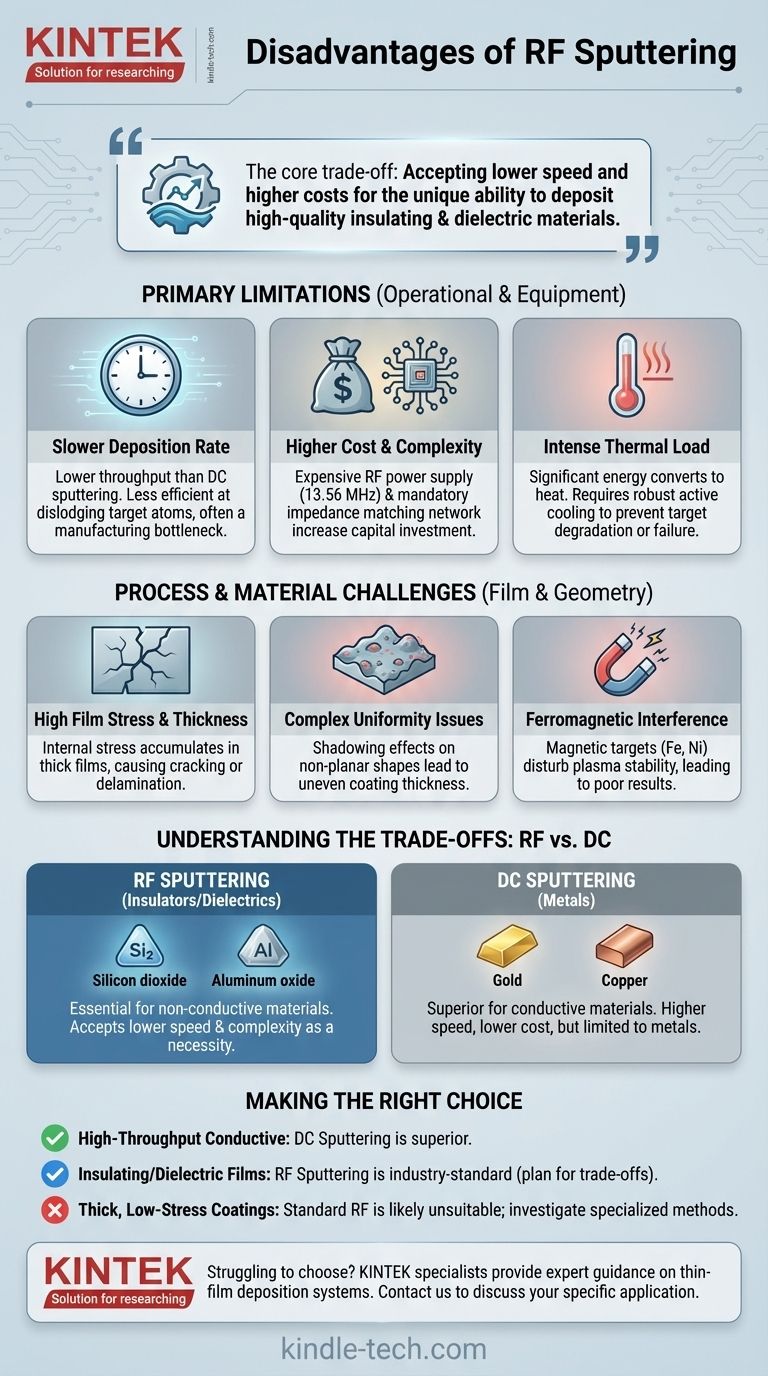

المفاضلة الأساسية للتذرير بالترددات الراديوية هي قبول سرعة أقل وتكاليف أعلى مقابل القدرة الفريدة على ترسيب المواد العازلة والديالكتري عالية الجودة، وهي مهمة لا تستطيع الطرق الأبسط مثل التذرير بالتيار المباشر القيام بها.

القيود الأساسية للتذرير بالترددات الراديوية

على الرغم من تعدد استخداماته، فإن عملية التذرير بالترددات الراديوية تأتي مع عيوب متأصلة تتعلق بفيزياء تشغيلها ومتطلبات المعدات.

معدل الترسيب

العيب الأكثر ذكرًا هو معدل الترسيب البطيء. مقارنةً بالتذرير بالتيار المباشر للمواد الموصلة، فإن التذرير بالترددات الراديوية أقل كفاءة بشكل أساسي في إزاحة ذرات الهدف لكل وحدة طاقة مُدخلة.

في حين أن إضافة مغناطيسات (التذرير المغنطروني بالترددات الراديوية) يمكن أن يحسن المعدل عن طريق محاصرة الإلكترونات، إلا أنه غالبًا ما يظل عنق زجاجة للتصنيع عالي الإنتاجية.

التكلفة وتعقيد النظام

تكون أنظمة التذرير بالترددات الراديوية أكثر تكلفة وتعقيدًا بشكل ملحوظ من نظيراتها التي تعمل بالتيار المباشر. وينتج هذا عن مكونين رئيسيين.

الأول هو مصدر طاقة الترددات الراديوية، الذي يعمل بتردد منظم اتحاديًا (عادة 13.56 ميجاهرتز) وهو أكثر تكلفة في التصنيع. والثاني هو شبكة مطابقة المعاوقة المطلوبة، وهي جهاز حاسم ومعقد يضمن نقل أقصى قدر من الطاقة من المصدر إلى البلازما، مما يمنع انعكاس الطاقة الذي قد يتلف المعدات.

الإدارة الحرارية

يتم تحويل جزء كبير من الطاقة المطبقة على هدف التذرير إلى حرارة بدلاً من طاقة حركية لذرات التذرير. يجب إزالة الحمل الحراري المكثف هذا بنشاط باستخدام نظام تبريد قوي.

قد يؤدي التبريد غير الفعال إلى تدهور الهدف، ومعدلات ترسيب غير متسقة، وحتى فشل كارثي في ربط الهدف.

تحديات خاصة بالعملية والمواد

إلى جانب القيود الأساسية، تظهر العديد من التحديات أثناء عملية الترسيب نفسها، خاصة مع مواد معينة أو متطلبات الغشاء.

إجهاد الغشاء وسماكته

غالبًا ما تُظهر الأغشية المذرة بالترددات الراديوية إجهادًا متبقيًا داخليًا عاليًا. في حين أنه يمكن التحكم فيه للطلاءات الرقيقة، يتراكم هذا الإجهاد كلما أصبح الغشاء أكثر سمكًا.

هذا يجعل من الصعب جدًا إنتاج طلاءات سميكة وعالية الأداء دون مشاكل مثل التشقق أو التقشير أو الانفصال عن الركيزة.

التوحيد على الأشكال الهندسية المعقدة

يعد تحقيق طلاء موحد تمامًا على الركائز ذات الأشكال المعقدة وغير المستوية تحديًا كبيرًا. يمكن أن يؤدي الطبيعة الاتجاهية لعملية التذرير إلى تأثيرات التظليل، مما يؤدي إلى أغشية أكثر سمكًا على الأسطح المواجهة للهدف وأغشية أرق على أسطح أخرى.

مشاكل مع الأهداف الفيرومغناطيسية

عند تذرير المواد المغناطيسية مثل الحديد أو النيكل، يمكن للمجال المغناطيسي للهدف نفسه أن يتداخل مع عملية الترددات الراديوية وأي احتواء مغنطروني. يمكن أن يؤدي هذا إلى اضطراب البلازما، مما يؤدي إلى عدم استقرار العملية وضعف نتائج الترسيب.

فهم المفاضلات: التذرير بالترددات الراديوية مقابل التيار المباشر

تُفهم عيوب التذرير بالترددات الراديوية بشكل أفضل في سياق بديله الأساسي، وهو التذرير بالتيار المباشر. يتم تحديد الاختيار بينهما دائمًا تقريبًا من خلال مادة الهدف.

الفرق الأساسي: مادة الهدف

لا يمكن استخدام التذرير بالتيار المباشر إلا للمواد الموصلة (المعادن). إذا تم تطبيق تيار مباشر على هدف عازل، تتراكم الشحنة الموجبة على سطحه، مما يوقف عملية التذرير فعليًا على الفور.

يحل التذرير بالترددات الراديوية هذه المشكلة باستخدام مجال تيار متردد (AC). يمنع التذبذب السريع للجهد تراكم الشحنة، مما يجعله التقنية الأساسية لترسيب المواد العازلة والديالكتري مثل ثاني أكسيد السيليكون (SiO₂) أو أكسيد الألومنيوم (Al₂O₃).

السرعة مقابل التنوع

هذا يخلق نقطة قرار واضحة. التذرير بالتيار المباشر هو الخيار الأفضل للمعادن بسبب سرعته الأعلى وتكلفته المنخفضة. التذرير بالترددات الراديوية هو الخيار الضروري للعوازل، ويتم قبول عيوبه المرتبطة على أنها مقايضة مطلوبة لتنوع مواده.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار تقنية التذرير الصحيحة مواءمة إمكانيات العملية مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو الترسيب عالي الإنتاجية للمواد الموصلة: فإن التذرير المغنطروني بالتيار المباشر هو الخيار الواضح لسرعته الفائقة وتكلفته التشغيلية المنخفضة.

- إذا كان تركيزك الأساسي هو ترسيب الأغشية العازلة أو الديالكتري: فإن التذرير بالترددات الراديوية هو الحل القياسي في الصناعة، ويجب عليك التخطيط للمفاضلات المتأصلة في السرعة وتعقيد النظام.

- إذا كان تركيزك الأساسي هو إنشاء طلاءات سميكة ذات إجهاد منخفض: فمن المحتمل أن يكون التذرير بالترددات الراديوية القياسي غير مناسب؛ يجب عليك استكشاف تقنيات ترسيب متخصصة منخفضة الإجهاد أو طرق أخرى تمامًا.

في نهاية المطاف، يتيح لك فهم هذه القيود اختيار أداة الترسيب المناسبة للمادة المحددة ومتطلبات الأداء الخاصة بك.

جدول الملخص:

| العيب | التأثير الرئيسي |

|---|---|

| معدل ترسيب أبطأ | إنتاجية أقل مقارنة بالتذرير بالتيار المباشر للمعادن. |

| تكلفة وتعقيد أعلى | يتطلب مصدر طاقة ترددات راديوية وشبكة مطابقة معاوقة باهظة الثمن. |

| إجهاد عالٍ للغشاء | صعوبة إنتاج طلاءات سميكة دون تشقق أو انفصال. |

| الإدارة الحرارية | يتطلب تبريدًا قويًا لمنع تلف الهدف بسبب تراكم الحرارة. |

هل تواجه صعوبة في اختيار تقنية التذرير المناسبة للمواد العازلة أو الديالكتري الخاصة بك؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتخدم الاحتياجات المخبرية بتوجيهات خبراء حول أنظمة ترسيب الأغشية الرقيقة. دع خبرائنا يساعدونك في التنقل بين المفاضلات واختيار الحل الأمثل لأهدافك البحثية أو الإنتاجية. اتصل بنا اليوم لمناقشة تطبيقك المحدد وإطلاق العنان للإمكانات الكاملة لمختبرك!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نوافذ بصرية من الماس CVD للتطبيقات المعملية

- آلة ضغط الأقراص الكهربائية ذات اللكمة الواحدة، مختبر، مسحوق، لكمة الأقراص، آلة ضغط الأقراص TDP

- آلة بثق أفلام بلاستيكية من كلوريد البولي فينيل (PVC) للاختبار

- 80 لتر مبرد دائري مبرد مياه دائري لحمام الماء والتبريد وحمام التفاعل بدرجة حرارة ثابتة منخفضة

يسأل الناس أيضًا

- ما هي عيوب أكسيد القصدير والإنديوم (ITO)؟ القيود الرئيسية للإلكترونيات المرنة والفعالة من حيث التكلفة

- ما هي وحدة معدل الترسيب؟ إتقان التحكم في الأغشية الرقيقة للتصنيع الدقيق

- هل تختبر الماسات المصنوعة بتقنية الترسيب الكيميائي للبخار (CVD) على أنها حقيقية؟ نعم، إنها تجتاز اختبارات الماس القياسية

- ما هو الرش المغناطيسي (Sputtering) في الأغشية الرقيقة؟ دليل للترسيب على المستوى الذري

- ما هي خصائص الفيلم الرئيسية التي يجب مراعاتها عند ترسيب فيلم لتطبيق معين؟

- ما هي المواد الركيزة المستخدمة في الترسيب الكيميائي للبخار؟ المواد الأساسية لترسيب الأغشية الرقيقة

- ما هي مزايا الترسيب في الحمام الكيميائي؟ حل أفلام رقيقة منخفض التكلفة وقابل للتوسع

- ما هي تقنيات توصيف أنابيب الكربون النانوية؟ دليل لتحليل الجودة والهيكل والنقاء