لإتقان كفاءة المطحنة الكروية، يجب عليك فهم التفاعل بين أربعة عوامل أساسية: السرعة الدورانية للمطحنة، وخصائص وسائط الطحن (حجمها ونوعها)، وخصائص المادة التي يتم طحنها، وحجم المطحنة المشغول بوسائط الطحن، والمعروف أيضًا بنسبة التعبئة. يتحكم كل من هذه المتغيرات بشكل مباشر في القوى داخل المطحنة، مما يحدد المنتج النهائي والطاقة المستهلكة.

المبدأ الأساسي لتحسين المطحنة الكروية لا يتعلق بزيادة أي عامل واحد، بل بتحقيق توازن دقيق. الهدف هو إنشاء المزيج المثالي من قوى الصدم والتآكل المطلوبة لمادتك المحددة وحجم الجسيمات المرغوب فيه.

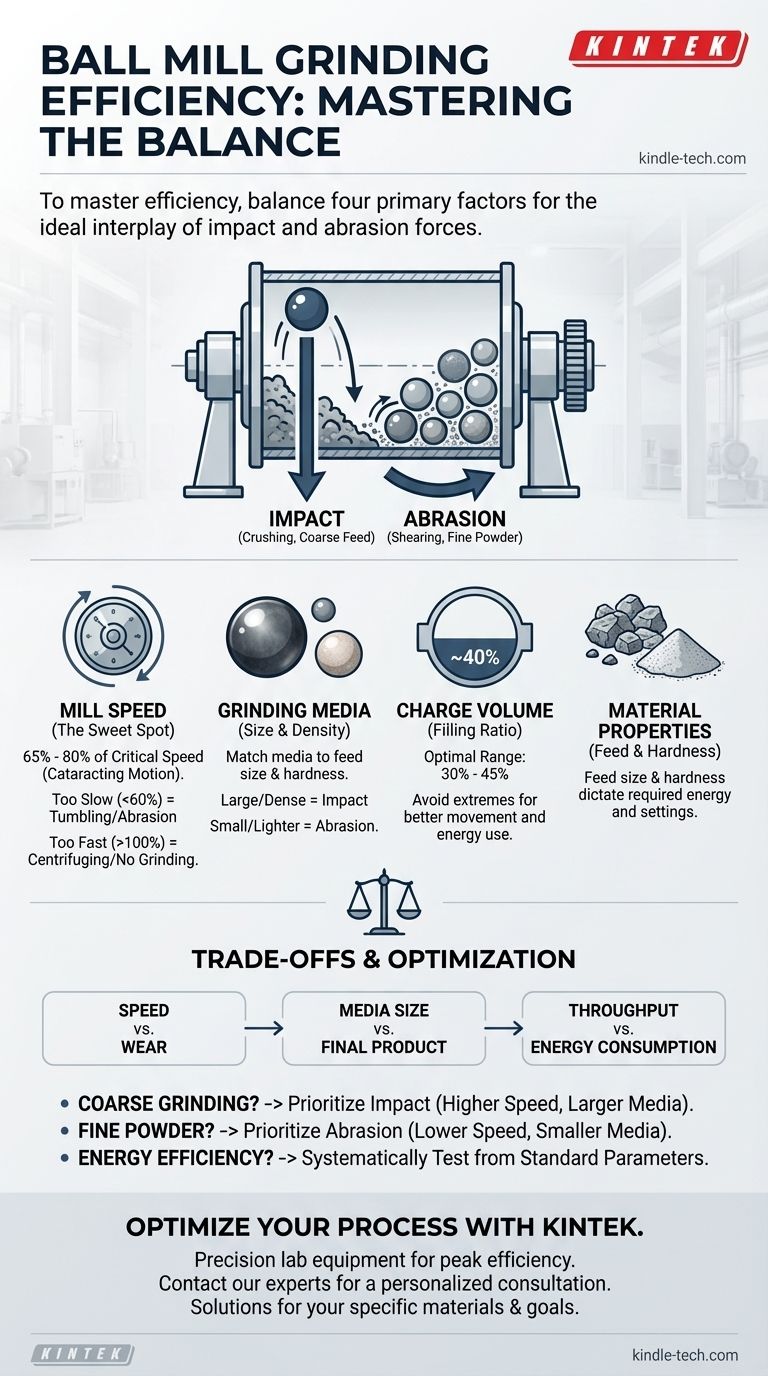

ميكانيكا الطحن: الصدم مقابل التآكل

للتحكم في الكفاءة، يجب عليك أولاً فهم الإجراءين الأساسيين اللذين يحدثان داخل المطحنة الكروية. كل عامل تقوم بتعديله يهدف إلى التأثير على التوازن بين هاتين القوتين.

دور الصدم (Impact)

الصدم (Impact) هي قوة السحق الناتجة عن سقوط وسائط الطحن من أعلى نقطة في دورانها. هذا التصادم عالي الطاقة ضروري لتكسير الجسيمات العلفية الكبيرة والخشنة إلى قطع أصغر.

دور التآكل (Abrasion)

التآكل (Abrasion) هو قوة القص أو الاحتكاك التي تحدث عندما تتدحرج الوسائط وتنزلق ضد بعضها البعض وضد المادة. هذا الإجراء مسؤول عن طحن الجسيمات الأصغر إلى مسحوق ناعم جدًا.

العوامل الحاسمة التي تؤثر على الكفاءة

يتطلب تحسين عمليتك نهجًا منهجيًا لتعديل معلمات التشغيل الرئيسية. لكل منها تأثير مميز على التوازن بين الصدم والتآكل.

سرعة المطحنة (عتبة السرعة الحرجة)

تعتبر السرعة الدورانية للمطحنة المتغير الأكثر تأثيرًا بلا شك. تتم مناقشتها عادةً فيما يتعلق بـ "سرعتها الحرجة" - وهي السرعة النظرية التي ستؤدي عندها القوة الطاردة المركزية إلى تثبيت وسائط الطحن على جدار المطحنة.

- بطيئة جدًا: عند السرعات المنخفضة جدًا (أقل من 60٪ من السرعة الحرجة)، تتدحرج الوسائط وتسقط ببساطة، مما يؤدي إلى صدم منخفض وطحن تآكلي في الغالب. هذا غير فعال لتكسير المواد الخشنة.

- سريعة جدًا: عندما تقترب السرعة من السرعة الحرجة أو تتجاوزها، يتم قذف الوسائط على البطانة ويتم تثبيتها هناك بواسطة القوة الطاردة المركزية. يُعرف هذا باسم "الطرد المركزي"، ولا يحدث طحن تقريبًا.

- النقطة المثالية: عادةً ما يتم العثور على الكفاءة المثلى بين 65٪ و 80٪ من السرعة الحرجة. في هذا النطاق، يتم رفع الوسائط بدرجة كافية لخلق حركة "سقوط متتالية" (cataracting)، مما يزيد من قوى الصدم دون حدوث طرد مركزي، مما يؤدي إلى مزيج فعال من الصدم والتآكل.

خصائص وسائط الطحن

وسائط الطحن - الكرات نفسها - هي أدوات تقليل الحجم. حجمها وشكلها وكثافتها أمر بالغ الأهمية.

- حجم الوسائط: يجب أن يكون حجم الوسائط متناسبًا مع حجم مادة التغذية. هناك حاجة إلى كرات كبيرة وثقيلة لتوليد طاقة الصدم المطلوبة لتكسير الجسيمات الكبيرة. تتمتع الكرات الأصغر بمساحة سطح أكبر وهي أفضل للطحن الدقيق عبر التآكل.

- مادة الوسائط وكثافتها: توفر الوسائط الأكثر كثافة، مثل الفولاذ المطروق، طاقة صدم أكبر بكثير من الوسائط الأخف، مثل السيراميك. يعتمد الاختيار على صلابة المادة التي يتم طحنها وأي مخاوف تتعلق بالتلوث.

حجم شحنة المطحنة (نسبة التعبئة)

يشير هذا إلى النسبة المئوية للحجم الداخلي للمطحنة المشغول بوسائط الطحن عند التوقف.

يتراوح حجم الشحنة النموذجي بين 30٪ و 45٪. تقلل الشحنة المنخفضة من عدد أحداث الطحن وتكون غير فعالة. تؤدي الشحنة المرتفعة بشكل مفرط إلى تقييد حركة الوسائط، وتخمد قوى الصدم، وتهدر الطاقة برفع وزن زائد لا داعي له.

خصائص المادة

طبيعة المادة التي تطحنها تحدد كل خيار آخر تتخذه.

- حجم التغذية: يجب أن تكون جسيمات التغذية صغيرة بما يكفي لكي تتمكن وسائط الطحن المختارة من التقاطها وتكسيرها بفعالية.

- الصلابة والمتانة: تتطلب المواد الأكثر صلابة قوى صدم أكبر للكسر، مما يستلزم وسائط أكثر كثافة وأكبر وسرعة تفضل حركة السقوط المتتالية.

فهم المفاضلات

السعي وراء مقياس أداء واحد غالبًا ما يأتي على حساب مقياس آخر. إن إدراك هذه المفاضلات هو المفتاح لعملية محسّنة حقًا وفعالة من حيث التكلفة.

السرعة مقابل التآكل

زيادة سرعة المطحنة يمكن أن تعزز الإنتاجية، لكنها تسرع أيضًا بشكل كبير من معدل تآكل كل من وسائط الطحن وبطانات المطحنة. هذا مقايضة مباشرة بين معدل الإنتاج والتكلفة التشغيلية.

حجم الوسائط مقابل المنتج النهائي

يعد استخدام وسائط كبيرة فعالاً في تكسير المواد العلفية الخشنة ولكنه غير فعال للغاية في إنتاج المساحيق الناعمة جدًا. في المقابل، سيؤدي استخدام وسائط صغيرة لطحن مواد التغذية الكبيرة إلى بطء معدلات الإنتاج وإهدار الطاقة. غالبًا ما يتم استخدام شحنة متدرجة من أحجام متعددة لتحقيق التوازن في هذا.

الإنتاجية مقابل استهلاك الطاقة

إن دفع المطحنة لتحقيق أقصى إنتاجية ممكنة عن طريق زيادة معدل التغذية يؤدي غالبًا إلى طحن أقل كفاءة. ينتج عن هذا استهلاك طاقة أعلى (كيلوواط ساعة) لكل طن من المنتج النهائي، حيث قد تمر المادة بسرعة كبيرة دون تحقيق حجم الجسيمات المستهدف.

اتخاذ الخيار الصحيح لهدفك

يجب أن تكون إعدادات التشغيل الخاصة بك انعكاسًا مباشرًا لهدفك الأساسي. استخدم هذه المبادئ كنقطة انطلاق لتحسين العملية.

- إذا كان تركيزك الأساسي هو الطحن الخشن (تقليل الحجم الأولي): إعطاء الأولوية لقوى الصدم باستخدام وسائط أكبر وأكثر كثافة وتشغيل المطحنة في الطرف الأعلى من نطاق السرعة الأمثل (75-80٪ من السرعة الحرجة) لتشجيع السقوط المتتالي.

- إذا كان تركيزك الأساسي هو إنتاج مسحوق ناعم: إعطاء الأولوية للتآكل باستخدام وسائط أصغر لزيادة مساحة التلامس وسرعة أقل قليلاً (65-70٪ من السرعة الحرجة) التي تعزز التتالي والتدحرج.

- إذا كان تركيزك الأساسي هو زيادة كفاءة الطاقة: ابدأ بالمعلمات القياسية (على سبيل المثال، شحنة 40٪، سرعة 75٪) واختبر تعديلات صغيرة بشكل منهجي للعثور على أدنى سحب للطاقة لا يزال يحقق حجم الجسيمات والإنتاجية المطلوبة.

في نهاية المطاف، يعد تحقيق الكفاءة القصوى للمطحنة الكروية عملية موازنة لهذه المتغيرات المترابطة لخلق بيئة الطحن المثالية لتطبيقك المحدد.

جدول ملخص:

| العامل | التأثير الرئيسي على الكفاءة | النطاق الأمثل/الاعتبار |

|---|---|---|

| سرعة المطحنة | يوازن بين قوى الصدم والتآكل | 65٪ - 80٪ من السرعة الحرجة |

| وسائط الطحن | يحدد الحجم والكثافة آلية الكسر | طابق الحجم مع التغذية؛ وسائط أكثر كثافة للمواد الأكثر صلابة |

| خصائص المادة | تحدد الصلابة وحجم التغذية الطاقة المطلوبة | جسيمات تغذية أصغر للطحن الفعال |

| حجم الشحنة (نسبة التعبئة) | يؤثر على حركة الوسائط واستخدام الطاقة | عادة 30٪ - 45٪ من حجم المطحنة |

حسّن عملية الطحن الخاصة بك مع KINTEK

هل تواجه صعوبة في الموازنة بين الإنتاجية وحجم الجسيمات واستهلاك الطاقة في مختبرك؟ تتخصص KINTEK في معدات المختبرات الدقيقة، بما في ذلك المطاحن الكروية ووسائط الطحن، لمساعدتك في تحقيق أقصى قدر من الكفاءة. يمكن لخبرائنا مساعدتك في اختيار التكوين المناسب لموادك وأهدافك المحددة، مما يوفر لك الوقت ويقلل التكاليف التشغيلية.

دليل مرئي

المنتجات ذات الصلة

- آلة طحن الكرات الكوكبية المصغرة للمختبر

- آلة طحن كروية كوكبية عالية الطاقة للخزان الأفقي للمختبر

- مطحنة طحن بالتبريد بالنيتروجين السائل، مطحنة تبريد، طاحونة فائقة الدقة بالهواء

- آلة قولبة بالحقن صغيرة للاستخدام المخبري

- قالب تسخين مزدوج الألواح للمختبر

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية لآلة الطحن الكروي الكوكبي للمركبات الحديدية والنحاسية؟ تحسين توزيع الجسيمات والموصلية

- كيف يوضح مطحنة الكرات الكوكبية تعدد استخدامات العملية؟ تمكين تخليق NaNbOCl4 و NaTaOCl4

- كيف يعزز الطحن الكروي الكوكبي النشاط التحفيزي الكهربائي لمركب La0.6Sr0.4CoO3-δ؟ عزز أداء المحفز الخاص بك

- ما هي خصائص نقل الطاقة الفريدة لـ PBM؟ إتقان التخليق الحلقي غير المتجانس المعقد

- كيف تُستخدم مطاحن الكرات الكوكبية للإلكتروليتات Li2ZrCl6؟ تحقيق أطوار مستقرة عالية التوصيل