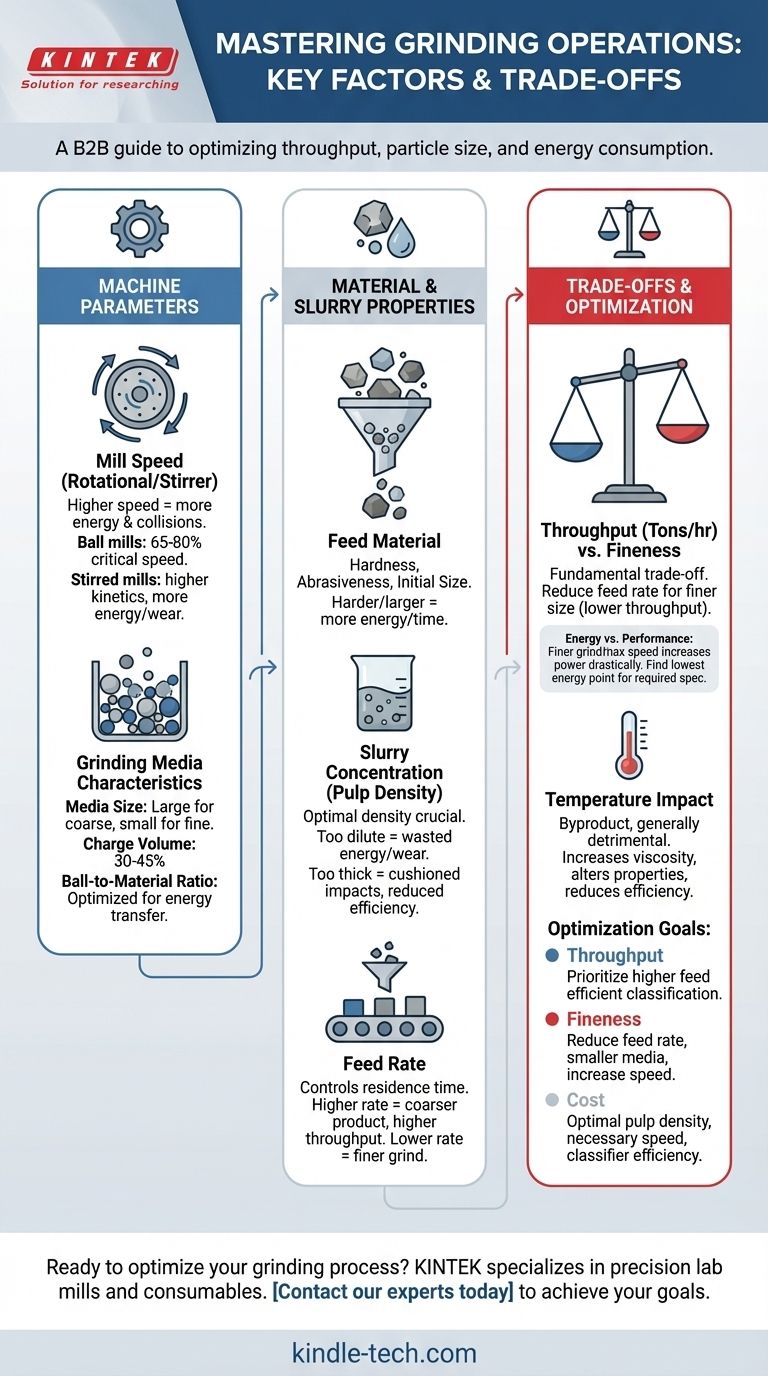

في أي عملية طحن، يتحدد الأداء بمجموعة محددة من المتغيرات المترابطة. النتيجة هي حصيلة مباشرة لتكوين المعدات، وخصائص المادة التي يتم معالجتها، والمعايير التي يختارها المشغل. تشمل العوامل الرئيسية سرعة دوران المطحنة، وخصائص وسائط الطحن، ومعدل تغذية المواد، وكثافة ملاط المواد.

التحدي المركزي في الطحن ليس مجرد تحديد هذه العوامل، بل فهم تفاعلها. تحسين دائرة الطحن هو عملية موازنة بين ثلاثة أهداف متنافسة: زيادة الإنتاجية، تحقيق حجم الجسيمات المستهدف، وتقليل استهلاك الطاقة.

معلمات الآلة الأساسية

يعد الإعداد الفيزيائي وسرعة تشغيل مطحنة الطحن الرافعتين الأساسيتين للتحكم في العملية.

سرعة المطحنة (الدورانية أو المحرضة)

تحدد سرعة المطحنة بشكل مباشر كمية الطاقة المنقولة إلى وسائط الطحن، وبالتالي إلى المادة. تؤدي السرعة الأعلى إلى تصادمات أو قص أكثر قوة وتكرارًا.

بالنسبة لمطاحن الكرات، غالبًا ما تناقش السرعة فيما يتعلق بـ "السرعة الحرجة" – السرعة النظرية التي ستؤدي إلى طرد الوسائط بالطرد المركزي والتصاقها ببطانة المطحنة، مما يتسبب في توقف الطحن. تعمل معظم المطاحن بين 65-80% من السرعة الحرجة.

في مطاحن الوسائط المحرضة، تؤدي سرعة المحرض الأعلى بشكل عام إلى تعزيز حركية الطحن وتنتج حجم جسيمات نهائي أدق، ولكن على حساب استهلاك طاقة أعلى بكثير وتآكل أكبر.

خصائص وسائط الطحن

وسائط الطحن (مثل كرات الصلب، الخرزات السيراميكية) هي الأدوات التي تقوم بالعمل داخل المطحنة. خصائصها حاسمة.

- الحجم: الوسائط الأكبر حجمًا تكون أكثر فعالية في تكسير جزيئات التغذية الكبيرة، بينما الوسائط الأصغر حجمًا تكون أكثر كفاءة في إنتاج منتج ناعم جدًا.

- حجم الشحنة: "شحنة الكرات" أو كمية الوسائط في المطحنة (عادة 30-45% من الحجم) تحدد عدد أحداث الطحن.

- نسبة الكرة إلى المادة: يجب تحسين نسبة كتلة الوسائط إلى كتلة المادة التي يتم طحنها لتحقيق نقل فعال للطاقة.

خصائص المواد والملاط

تعتبر خصائص المادة التي تدخل المطحنة بنفس أهمية الآلة نفسها.

خصائص مادة التغذية

تحدد الخصائص المتأصلة لمادة التغذية الأساس للطاقة والوقت المطلوبين. تشمل العوامل الرئيسية صلابة المادة، قابليتها للتآكل، وحجم الجسيمات الأولي.

تتطلب المواد الأكثر صلابة طاقة أكبر للتكسير. سيتطلب حجم الجسيمات الأولي الأكبر وقت بقاء أطول في المطحنة ليتم طحنها إلى النعومة المستهدفة.

تركيز الملاط (كثافة اللب)

في الطحن الرطب، تعتبر نسبة المواد الصلبة إلى الماء في الملاط عاملاً حاسمًا. توجد كثافة مثالية لكل عملية.

إذا كان الملاط مخففًا جدًا (الكثير من الماء)، فإن وسائط الطحن ستصطدم ببعضها البعض بشكل أساسي، مما يهدر الطاقة ويسبب تآكلًا مفرطًا للوسائط والبطانة.

إذا كان الملاط سميكًا جدًا، فإن اللزوجة ستخفف تأثيرات الوسائط، مما يقلل بشكل كبير من كفاءة الطحن.

معدل التغذية

يتحكم معدل تغذية المواد الجديدة إلى المطحنة في وقت البقاء. يعني معدل التغذية الأعلى أن المادة تقضي وقتًا أقل داخل المطحنة، مما يؤدي إلى منتج نهائي أكثر خشونة ولكن بإنتاجية أعلى. على العكس من ذلك، يزيد معدل التغذية الأقل من وقت البقاء، مما يؤدي إلى طحن أدق.

فهم المفاضلات

الطحن الفعال يدور حول إدارة التنازلات. سيؤدي تعديل متغير واحد دائمًا إلى عواقب على المتغيرات الأخرى.

الإنتاجية مقابل النعومة

هذه هي المفاضلة الأساسية. لتحقيق حجم جسيمات أدق، يجب عادة تقليل معدل التغذية، مما يقلل من الإنتاجية الإجمالية (الأطنان في الساعة) للدائرة. يمكن لزيادة سرعة المطحنة أن تعوض قليلاً، ولكن هذا يأتي بتكلفة.

استهلاك الطاقة مقابل الأداء

الطحن هو أحد أكثر العمليات استهلاكًا للطاقة في الصناعة. السعي لتحقيق أدق طحن ممكن أو أقصى سرعة ممكنة سيزيد بشكل كبير من استهلاك الطاقة. يتضمن التحسين الحقيقي إيجاد أقل نقطة طاقة تحقق المواصفات المطلوبة للمنتج، وليس أدق المواصفات الممكنة.

تأثير درجة الحرارة

الطحن عملية ميكانيكية تولد حرارة كبيرة. على عكس العمليات الكيميائية، تكون درجة الحرارة الأعلى ضارة بشكل عام. يمكن أن تزيد من لزوجة الملاط، وتغير خصائص المواد، وتعزز تكتل الجسيمات الدقيقة، وكل ذلك يقلل من كفاءة الطحن. درجة الحرارة هي نتاج ثانوي يجب إدارته، وليست رافعة للتحسين.

التحسين لهدفك الأساسي

تعتمد الإعدادات "الصحيحة" كليًا على ما تحاول تحقيقه. استخدم هذه المبادئ لتوجيه قراراتك التشغيلية.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية (الأطنان في الساعة): أعط الأولوية لمعدل تغذية أعلى وتأكد من أن نظام التصنيف الخاص بك يزيل المنتج بالحجم الصحيح بكفاءة لتجنب إعادة الطحن غير الضرورية.

- إذا كان تركيزك الأساسي هو تحقيق حجم جسيمات ناعم جدًا: قلل معدل التغذية لزيادة وقت البقاء، واستخدم وسائط طحن أصغر لتحسين كفاءة الطحن الدقيق، وربما زد سرعة المطحنة.

- إذا كان تركيزك الأساسي هو تقليل تكلفة التشغيل (الطاقة والتآكل): اعمل عند الكثافة المثلى لللب، وتجنب تشغيل المطحنة بسرعات تتجاوز الضرورة، وركز على كفاءة المصنف لمنع إهدار الطاقة.

إتقان هذه المتغيرات يحول الطحن من عملية قوة غاشمة إلى تخصص هندسي يتم التحكم فيه بدقة.

جدول الملخص:

| فئة العوامل | المتغيرات الرئيسية | التأثير الأساسي |

|---|---|---|

| معلمات الآلة | سرعة المطحنة، حجم وكمية الوسائط | مدخلات الطاقة وكفاءة الطحن |

| خصائص المواد | صلابة التغذية، الحجم الأولي | الطاقة والوقت الأساسيان المطلوبان |

| معلمات العملية | معدل التغذية، كثافة الملاط (كثافة اللب) | الإنتاجية وحجم الجسيمات النهائي |

| الأهداف التشغيلية | الإنتاجية مقابل النعومة مقابل التكلفة | يحدد التوازن الأمثل للمتغيرات |

هل أنت مستعد لتحسين عملية الطحن الخاصة بك؟ معدات المختبر المناسبة هي المفتاح لتحقيق التوازن بين الإنتاجية وحجم الجسيمات واستهلاك الطاقة. تتخصص KINTEK في مطاحن المختبر الدقيقة والمواد الاستهلاكية لمساعدتك في تحقيق أهدافك المحددة. اتصل بخبرائنا اليوم لمناقشة تطبيقك والعثور على الحل الأمثل لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- مطحنة أسطوانية أفقيّة للمختبر

- مطحنة كرات مختبرية من الفولاذ المقاوم للصدأ للمساحيق الجافة والسوائل مع بطانة سيراميك أو بولي يوريثين

- آلة طحن كروية كوكبية عالية الطاقة للخزان الأفقي للمختبر

- آلة طحن الكرة الأفقية المختبرية

- آلة طحن الكرات الكوكبية المصغرة للمختبر

يسأل الناس أيضًا

- لماذا يعتبر الختم الممتاز ومقاومة التآكل ضروريين لطحن كرات WC-10Co؟ ضمان نتائج خلط عالية النقاء

- لماذا تُفضل أوعية وكرات الطحن المصنوعة من كربيد التنجستن لمساحيق السيراميك الليثيوم عالية النقاء؟ ضمان أقصى درجات النقاء.

- لماذا يتطلب وعاء طحن الكرات المبطن بـ Y-ZrO2 لتخليق Na3PS4؟ ضمان النقاء في الإلكتروليتات الكبريتيدية

- كيف تساهم أوعية وكرات الطحن المصنوعة من الفولاذ المقاوم للصدأ في السبائك الميكانيكية؟ تحسين تخليق مساحيق السبائك عالية الإنتروبيا

- لماذا من الضروري استخدام أوعية طحن كروية من الزركونيا ووسائط طحن أثناء تحضير مساحيق السيراميك المركبة من كربيد السيليكون (SiC)/الألومينا المقواة بالزركونيا (ZTA)؟