للتحكم في حجم المنتج النهائي في مطحنة الكرات، يجب عليك إدارة مجموعة من المتغيرات المترابطة. تشمل أهم العوامل سرعة دوران المطحنة، وخصائص وسائط الطحن (الحجم والكثافة والكمية)، ومعدل تغذية المواد إلى المطحنة، والصلابة الجوهرية للمادة التي يتم طحنها.

الحجم النهائي للجسيمات ليس نتيجة إعداد واحد، بل هو توازن. يتم تحديده من خلال إجمالي الطاقة المنقولة إلى المادة، وهي دالة على المدة التي تبقى فيها في المطحنة وشدة عملية الطحن.

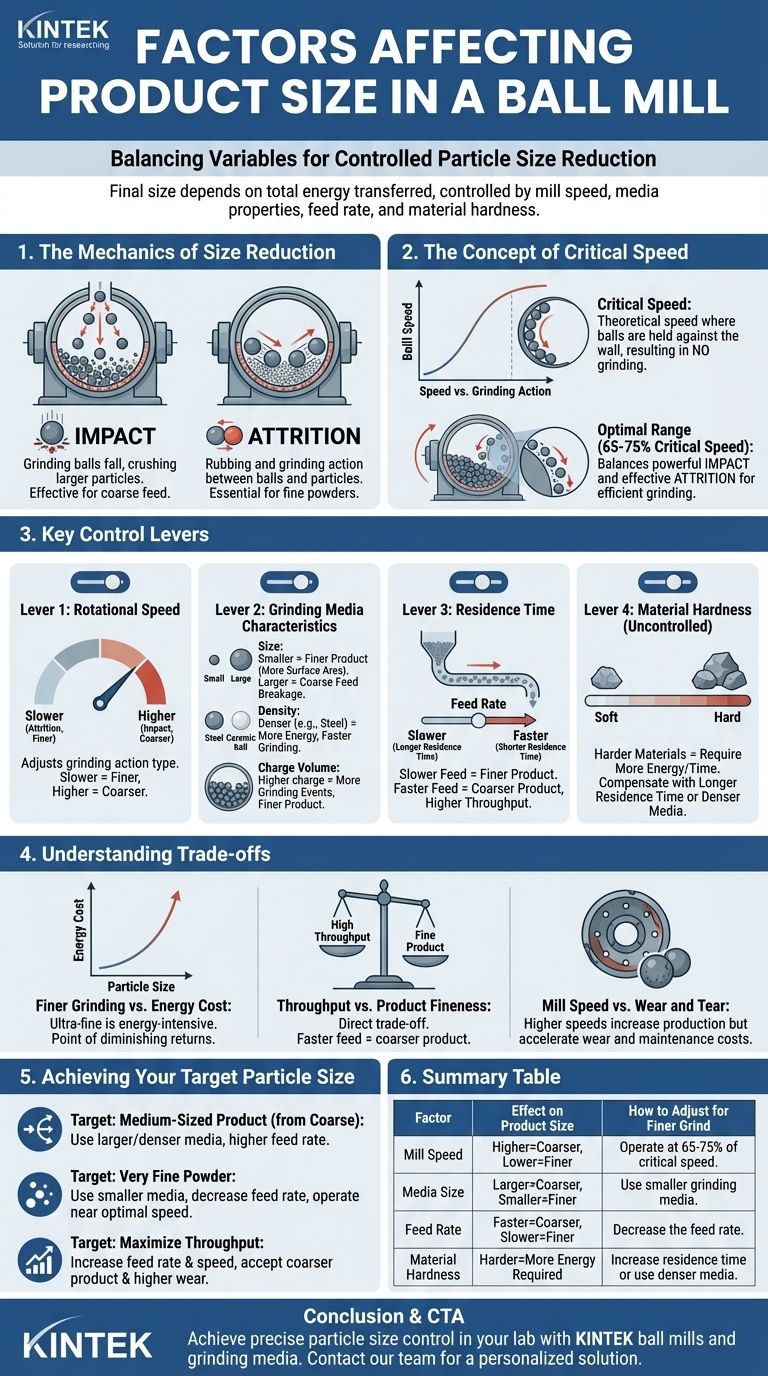

ميكانيكا تقليل الحجم

تقلل مطحنة الكرات حجم الجسيمات من خلال مزيج من التأثير والتآكل. فهم القوة التي تحتاج إلى إعطائها الأولوية هو المفتاح للتحكم في المنتج النهائي.

التأثير مقابل التآكل

يحدث التأثير عندما تسقط كرات الطحن من أعلى المطحنة الدوارة، مما يسحق الجسيمات الموجودة بالأسفل. هذا فعال لتكسير جسيمات التغذية الأكبر.

التآكل هو فعل الاحتكاك والطحن الذي يحدث عندما تنزلق الكرات والجسيمات فوق بعضها البعض. هذا ضروري لإنتاج مساحيق ناعمة جدًا.

مفهوم السرعة الحرجة

تحدد سرعة الدوران طبيعة عملية الطحن. "السرعة الحرجة" للمطحنة هي السرعة النظرية التي عندها ستبقى وسائط الطحن ملتصقة بجدار المطحنة بفعل القوة الطاردة المركزية، مما يؤدي إلى عدم حدوث طحن.

تعمل معظم مطاحن الكرات عند 65-75% من السرعة الحرجة. وهذا يسمح برفع الكرات عالياً بما يكفي لإحداث تأثيرات قوية دون أن تلتصق بالجدار، مما يخلق حركة "متتالية" توازن بين التأثير والتآكل.

أدوات التحكم الرئيسية لحجم المنتج

لتحقيق حجم جسيمات محدد، يجب عليك ضبط المعايير التشغيلية للمطحنة. هذه هي أدوات التحكم الأساسية لديك.

الأداة 1: سرعة الدوران

تفضل السرعات الأبطأ التآكل، مما يؤدي إلى طحن أدق ولكن إنتاجية أقل.

تزيد السرعات الأعلى (التي تقترب من السرعة الحرجة) من التأثير، وهو أفضل للطحن الخشن ولكنه يمكن أن يقلل الكفاءة إذا كانت المادة تتطلب طحنًا ناعمًا.

الأداة 2: خصائص وسائط الطحن

الكرات هي الأدوات التي تؤدي العمل. خصائصها حاسمة.

- الحجم: الكرات الأكبر تخلق تأثيرات أقوى، وهي مثالية لتكسير المواد الخشنة. الكرات الأصغر لها مساحة سطح أكبر وتخلق تآكلًا أكبر، مما يؤدي إلى منتج نهائي أدق.

- الكثافة: الوسائط الأكثر كثافة (مثل الفولاذ) توفر طاقة أكبر عند الاصطدام من الوسائط الأقل كثافة (مثل السيراميك). وهذا يسمح بالطحن بشكل أسرع أو معالجة المواد الأكثر صلابة.

- حجم الشحنة: هذه هي النسبة المئوية للمطحنة المملوءة بالكرات، وعادة ما تكون 40-50%. تزيد الشحنة الأعلى من عدد أحداث الطحن، مما يؤدي غالبًا إلى منتج أدق.

الأداة 3: وقت الإقامة

وقت الإقامة هو المدة التي تبقى فيها المادة داخل المطحنة، ويتم التحكم فيه مباشرة بواسطة معدل التغذية.

يزيد معدل التغذية الأبطأ من وقت الإقامة. وهذا يعرض كل جسيم لمزيد من أحداث التأثير والتآكل، مما يؤدي إلى منتج نهائي أدق.

على العكس من ذلك، يؤدي معدل التغذية الأسرع إلى تقصير وقت الإقامة، مما يؤدي إلى منتج أكثر خشونة ولكن بإنتاجية أعلى.

المتغير غير المتحكم فيه: صلابة المادة

لا يمكنك تغيير صلابة المادة التي تقوم بطحنها، ولكن يجب عليك أخذها في الاعتبار.

تتطلب المواد الأكثر صلابة طاقة أكبر للتكسير. لتحقيق حجم مستهدف بمادة صلبة، قد تحتاج إلى زيادة وقت الإقامة (خفض معدل التغذية) أو استخدام وسائط طحن أكبر وأكثر كثافة.

فهم المقايضات

غالبًا ما يعني التحسين لنتيجة واحدة التضحية بأخرى. إن إدراك هذه التنازلات ضروري للتشغيل الفعال.

الطحن الدقيق مقابل تكلفة الطاقة

يعد تحقيق منتج فائق الدقة كثيف الاستهلاك للطاقة. تزداد الطاقة المطلوبة لتكسير الجسيمات بشكل كبير مع انخفاض حجم الجسيمات. هناك دائمًا نقطة تناقص العوائد حيث تتجاوز تكلفة الطاقة فائدة المسحوق الأكثر دقة بقليل.

الإنتاجية مقابل دقة المنتج

هناك مقايضة مباشرة بين كمية المواد التي يمكنك معالجتها (الإنتاجية) ومدى دقة المنتج النهائي. ستؤدي زيادة معدل التغذية لزيادة الإنتاجية دائمًا تقريبًا إلى منتج نهائي أكثر خشونة، حيث يكون وقت الإقامة أقصر.

سرعة المطحنة مقابل التآكل والتمزق

يمكن أن يؤدي التشغيل بسرعات أعلى إلى زيادة معدلات الإنتاج، ولكنه يسرع أيضًا بشكل كبير من تآكل البطانة الداخلية للمطحنة ووسائط الطحن نفسها. وهذا يزيد من تكرار الصيانة وتكاليف التشغيل بمرور الوقت.

تحقيق حجم الجسيمات المستهدف

يجب أن تملي متطلبات المنتج النهائي استراتيجية التشغيل الخاصة بك.

- إذا كان تركيزك الأساسي هو تكسير المواد الخشنة إلى منتج متوسط الحجم: استخدم وسائط طحن أكبر وأكثر كثافة ومعدل تغذية أعلى لأوقات إقامة أقصر.

- إذا كان تركيزك الأساسي هو إنتاج مسحوق ناعم جدًا: استخدم وسائط طحن أصغر، وقلل معدل التغذية لزيادة وقت الإقامة إلى أقصى حد، وشغل المطحنة بالقرب من سرعتها المثلى (حوالي 70% من السرعة الحرجة).

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية إلى أقصى حد: قم بزيادة معدل التغذية وسرعة المطحنة، ولكن كن مستعدًا لقبول منتج نهائي أكثر خشونة وتكاليف صيانة أعلى.

من خلال الضبط المنهجي لهذه الأدوات الرئيسية، يمكنك الحصول على تحكم دقيق في عملية الطحن لتحقيق نتائج متسقة.

جدول الملخص:

| العامل | التأثير على حجم المنتج | كيفية الضبط للحصول على طحن أدق |

|---|---|---|

| سرعة المطحنة | سرعة أعلى = تأثير أكبر (أخشن). سرعة أقل = تآكل أكبر (أدق). | العمل عند 65-75% من السرعة الحرجة. |

| حجم الوسائط | كرات أكبر = طحن أخشن. كرات أصغر = طحن أدق. | استخدام وسائط طحن أصغر. |

| معدل التغذية | تغذية أسرع = منتج أخشن (وقت إقامة أقصر). تغذية أبطأ = منتج أدق. | تقليل معدل التغذية. |

| صلابة المادة | المواد الأكثر صلابة تتطلب طاقة ووقتًا أكبر للطحن الدقيق. | زيادة وقت الإقامة (تغذية بطيئة) أو استخدام وسائط أكثر كثافة. |

حقق تحكمًا دقيقًا في حجم الجسيمات في مختبرك. المطحنة الكروية المناسبة هي المفتاح للحصول على نتائج فعالة وقابلة للتكرار. تتخصص KINTEK في مطاحن المختبر عالية الجودة ووسائط الطحن المصممة خصيصًا لموادك المحددة وأحجام الجسيمات المستهدفة. يمكن لخبرائنا مساعدتك في اختيار المعدات المثالية لتحسين عمليتك. اتصل بفريقنا اليوم لمناقشة متطلبات الطحن الخاصة بك والحصول على حل مخصص.

دليل مرئي

المنتجات ذات الصلة

- آلة طحن كروية كوكبية عالية الطاقة للخزان الأفقي للمختبر

- آلة طحن الكرات الكوكبية المصغرة للمختبر

- مطحنة طحن بالتبريد بالنيتروجين السائل، مطحنة تبريد، طاحونة فائقة الدقة بالهواء

- آلة تكسير بلاستيك قوية

- مناخل المختبر الآلية وآلة هزاز الغربال الاهتزازي

يسأل الناس أيضًا

- ما الفرق بين مطحنة الخلاط والمطحنة الكوكبية؟ القوة مقابل التنوع لمختبرك

- لماذا يُوصى باستخدام كرات الطحن الزركونيا عالية النقاء لمساحيق السيراميك LATP؟ ضمان النقاء والتوصيل العالي.

- ما هي الوظيفة الأساسية لآلة الطحن الكروي الكوكبي في تحضير مسحوق Cu/Ti3SiC2/C؟ ضمان التشتت النانوي الموحد

- ما هي وظيفة مطحنة الكرات الكوكبية في تحضير (Ti,M)3AlC2؟ افتح تركيب مرحلة MAX الفائق

- كيف تسهل مطحنة الكرات الكوكبية تحويل الجرافيت إلى مركبات أكسيد الجرافين؟ تعزيز كفاءة المواد

- ما هي السرعة الحرجة المتوسطة لمطحنة الكرات؟ أطلق العنان لكفاءة الطحن المثلى لمطحنتك

- ما هو الدور الحاسم للمطحنة الكروية الكوكبية في المعالجة المسبقة لمساحيق السبائك مثل Cr40-Si60؟

- ما هي الوظيفة الأساسية لآلة الطحن الكروي عالية السرعة؟ إتقان تشتيت UHMWPE/نانو-HAP