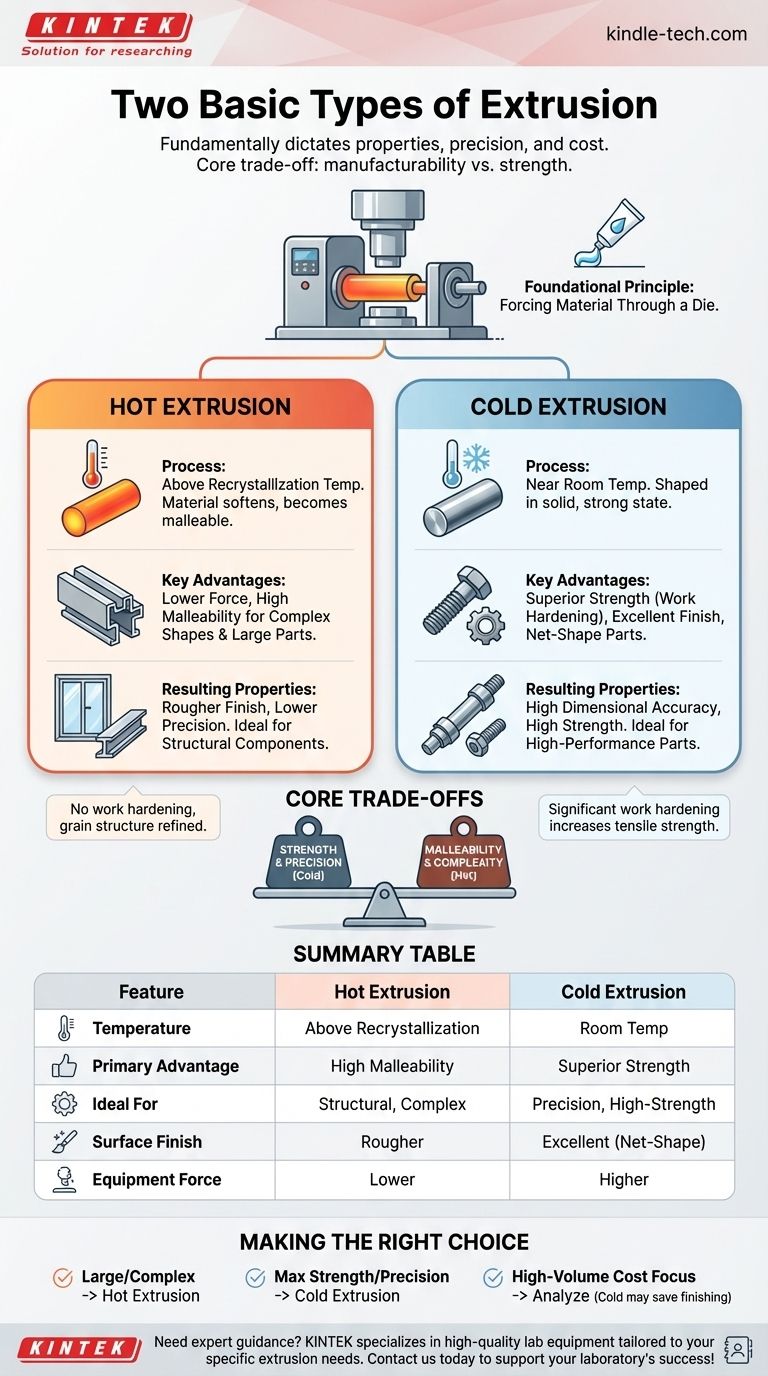

في التصنيع، النوعان الأساسيان للبثق هما البثق الساخن و البثق البارد. يكمن الاختلاف الأساسي في درجة حرارة المادة (القطعة المعدنية) بالنسبة لنقطة إعادة التبلور الخاصة بها، وهو خيار يحدد بشكل أساسي الخصائص النهائية والدقة والتكلفة للجزء المبثوق.

القرار بين البثق الساخن والبارد هو مفاضلة هندسية أساسية. يعطي البثق الساخن الأولوية لقابلية التصنيع للأشكال المعقدة والأجزاء الكبيرة، بينما يعطي البثق البارد الأولوية لقوة المادة ودقة الأبعاد للمكونات عالية الأداء.

ما هو البثق؟ نظرة عامة أساسية

المبدأ الأساسي: إجبار المادة عبر قالب

في جوهره، البثق هو عملية ضغط تجبر المادة عبر قالب ذي مقطع عرضي محدد. تخيل عصر معجون الأسنان من أنبوب - معجون الأسنان هو المادة، والفتحة الدائرية للأنبوب هي القالب.

تنتج هذه العملية قطعة مادة ممدودة لها نفس شكل فتحة القالب. إنها طريقة فعالة للغاية لإنتاج أجزاء ذات مقطع عرضي ثابت.

البثق الساخن: تشكيل المواد بالحرارة

العملية: فوق درجة حرارة إعادة التبلور

يتم إجراء البثق الساخن على قطعة معدنية مسخنة فوق درجة حرارة إعادة التبلور الخاصة بها. عند هذه الدرجة، تصبح المادة ناعمة وقابلة للطرق بدرجة عالية دون أن تتصلب أثناء تشوهها.

المزايا الرئيسية: قوة أقل وقابلية عالية للطرق

نظرًا لأن المادة ناعمة، فإنها تتطلب قوة أقل بكثير لدفعها عبر القالب. يسمح هذا بإنتاج أجزاء كبيرة جدًا ومقاطع عرضية معقدة للغاية كان من المستحيل تحقيقها بالبثق البارد.

الخصائص الناتجة: مثالية للمكونات الهيكلية

تمنع درجات الحرارة المرتفعة المادة من اكتساب القوة أثناء العملية (تقسية العمل). في حين أن هذا يمكن أن يحسن بنية الحبيبات، قد يكون للجزء النهائي تشطيب سطحي خشن ودقة أبعاد أقل بسبب التمدد والانكماش الحراري.

هذا يجعله مثاليًا لتطبيقات مثل إطارات النوافذ والدرابزينات والمكونات الهيكلية الكبيرة لهياكل الطائرات والسيارات، حيث يكون الشكل العام أكثر أهمية من الدقة المجهرية.

البثق البارد: تشكيل دقيق في درجة حرارة الغرفة

العملية: بالقرب من درجة حرارة الغرفة

يتم إجراء البثق البارد والقطعة المعدنية في درجة حرارة الغرفة أو بالقرب منها، أي أقل بكثير من نقطة إعادة التبلور الخاصة بها. يتم تشكيل المادة في حالتها الصلبة والقوية.

المزايا الرئيسية: قوة وتشطيب فائقان

إن إجبار المادة عبر القالب عند هذه الدرجة الحرارة يسبب تقسية العمل (أو تصلب الإجهاد). هذه العملية تغير بشكل أساسي بنية حبيبات المادة، مما يزيد بشكل كبير من قوة الشد والصلابة.

الخصائص الناتجة: أجزاء عالية القوة وشكل نهائي

ينتج البثق البارد أجزاء ذات تشطيب سطحي ممتاز ودقة أبعاد استثنائية. غالبًا ما تعتبر هذه المكونات "شكل نهائي"، مما يعني أنها تتطلب القليل جدًا من التشغيل الثانوي أو لا تتطلب أي تشغيل.

لهذا السبب يعد البثق البارد الطريقة المفضلة للأجزاء عالية الأداء مثل أدوات التثبيت (البراغي، المسامير) والتروس الصغيرة وأعمدة السيارات الحرجة، حيث تكون القوة والدقة غير قابلة للتفاوض.

فهم المفاضلات الأساسية

القوة مقابل قابلية الطرق

ينتج البثق البارد جزءًا أقوى وأكثر صلابة بسبب تقسية العمل. يسمح البثق الساخن بمرونة أكبر بكثير أثناء التصنيع، مما يتيح تشكيل أشكال أكثر تعقيدًا.

دقة الأبعاد مقابل التعقيد

يوفر البثق البارد تفاوتات أبعاد فائقة وتشطيبًا سطحيًا ناعمًا. يمكن للبثق الساخن إنتاج ملفات تعريف مقطعية أكثر تعقيدًا وأكبر ولكن بدقة أقل.

تكاليف المعدات والأدوات

تتطلب القوى الهائلة اللازمة للبثق البارد مكابس أقوى وأدوات متينة للغاية (ومكلفة). يمكن أن تكون آلات وقوالب البثق الساخن أقل قوة، مما يقلل من تكاليف رأس المال الأولية.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عملية البثق الصحيحة مواءمة نقاط قوة الطريقة مع الهدف الأساسي لمشروعك.

- إذا كان تركيزك الأساسي هو المكونات الهيكلية الكبيرة أو الأشكال المعقدة: يعتبر البثق الساخن هو الخيار الأفضل بسبب متطلبات القوة الأقل والقدرة على تشكيل مادة عالية المرونة.

- إذا كان تركيزك الأساسي هو أقصى قوة ودقة وتشطيب سطحي: البثق البارد هو الخيار الوحيد، حيث أن تأثير تقسية العمل ينتج أجزاء أقوى وشكل نهائي جاهزة للاستخدام الفوري.

- إذا كان تركيزك الأساسي هو التكلفة الإجمالية على جزء عالي الحجم: التحليل أكثر تعقيدًا؛ يمكن للبثق البارد أن يلغي تكاليف التشطيب الثانوية، مما يجعله أرخص في نهاية المطاف على الرغم من ارتفاع تكاليف الأدوات والطاقة الأولية.

يعد فهم هذا الاختيار الأساسي بين التشكيل بالحرارة أو بالقوة هو الخطوة الأولى نحو إتقان تصميم أي مكون مبثوق.

جدول الملخص:

| الميزة | البثق الساخن | البثق البارد |

|---|---|---|

| درجة الحرارة | فوق نقطة إعادة تبلور المادة | في درجة حرارة الغرفة أو بالقرب منها |

| الميزة الأساسية | قابلية عالية للطرق للأشكال المعقدة | قوة ودقة أبعاد فائقة |

| مثالي لـ | المكونات الهيكلية الكبيرة، الأشكال المعقدة | الأجزاء عالية القوة والدقيقة مثل أدوات التثبيت والتروس |

| التشطيب السطحي | أكثر خشونة | ممتاز، غالبًا ما يكون شكل نهائي |

| قوة المعدات | قوة أقل مطلوبة | قوة أعلى مطلوبة |

هل تحتاج إلى إرشاد خبير لاختيار عملية البثق المناسبة لمختبرك أو احتياجات الإنتاج الخاصة بك؟ في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية عالية الجودة والمصممة خصيصًا لتلبية متطلباتك المحددة. سواء كنت تعمل على مكونات هيكلية معقدة أو أجزاء دقيقة عالية القوة، يمكن لفريقنا مساعدتك في اختيار الأدوات المناسبة للحصول على أفضل النتائج. اتصل بنا اليوم لمناقشة كيف يمكننا دعم نجاح مختبرك!

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الهيدروليكي الأوتوماتيكية المسخنة بألواح مسخنة للمختبر الصحافة الساخنة 25 طن 30 طن 50 طن

- آلة بثق أفلام بلاستيكية من كلوريد البولي فينيل (PVC) للاختبار

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة بثق أفلام بثق ثلاثية الطبقات لفيلم بثق المختبر

- آلة مكبس هيدروليكي يدوي ساخن بألواح ساخنة للضغط الساخن المخبري

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه مكبس هيدروليكي معملي في تصنيع البطاريات الصلبة بالكامل؟ تعزيز الموصلية الأيونية

- ماذا تفعل مكبس الحرارة الهيدروليكي؟ تحقيق ضغط ثابت على نطاق صناعي للإنتاج بكميات كبيرة

- كيف يُستخدم المكبس الهيدروليكي المختبري لكرات LLZTO؟ تحقيق كثافة 93% في أبحاث البطاريات ذات الحالة الصلبة

- كيف يضمن مكبس التسخين الهيدروليكي المختبري جودة المواد المركبة من PHBV/الألياف الطبيعية؟ دليل الخبراء

- ما هو الغرض من تطبيق ضغط عالٍ في تحضير الكاثود الجاف؟ تحقيق أقصى كثافة لبطاريات الحالة الصلبة