في جوهرها، يتم زيادة قوة الشد عن طريق إدخال عوائق مجهرية تمنع البنية البلورية الداخلية للمادة من التحول تحت الحمل. الطرق الأكثر شيوعًا لإنشاء هذه العوائق هي سبائك المادة بعناصر أخرى، أو تشويهها من خلال التصلب بالتشغيل، وتغيير بنيتها البلورية من خلال المعالجات الحرارية الدقيقة.

التحدي الأساسي في علم المواد ليس مجرد زيادة القوة، بل إدارة المفاضلة المتأصلة. كل طريقة تقريبًا تزيد من قوة الشد للمادة ستقلل من ليونتها، مما يجعلها أكثر هشاشة.

الأساس: كيف تقاوم المواد القوة

فهم الشبكة البلورية

معظم المعادن بلورية، مما يعني أن ذراتها مرتبة في شبكة منظمة للغاية ومتكررة تسمى الشبكة البلورية. هذه البنية هي التي تمنح المعادن خصائصها الأساسية.

دور الانخلاعات

ضمن هذه الشبكة المثالية، هناك دائمًا عيوب تُعرف باسم الانخلاعات. يمكنك تصور الانخلاع على أنه نصف مستوى إضافي من الذرات مُدرج في البنية البلورية.

عند تطبيق قوة، فإن حركة هذه الانخلاعات عبر الشبكة هي التي تسمح للمادة بالتشوه بشكل دائم، بدلاً من أن تنكسر مثل الزجاج.

الهدف: إعاقة حركة الانخلاعات

لزيادة قوة الشد للمادة، يجب أن تجعل من الصعب على هذه الانخلاعات التحرك. يدور علم تقوية المعادن بأكمله حول إنشاء حواجز و"تثبيت" هذه الانخلاعات في مكانها.

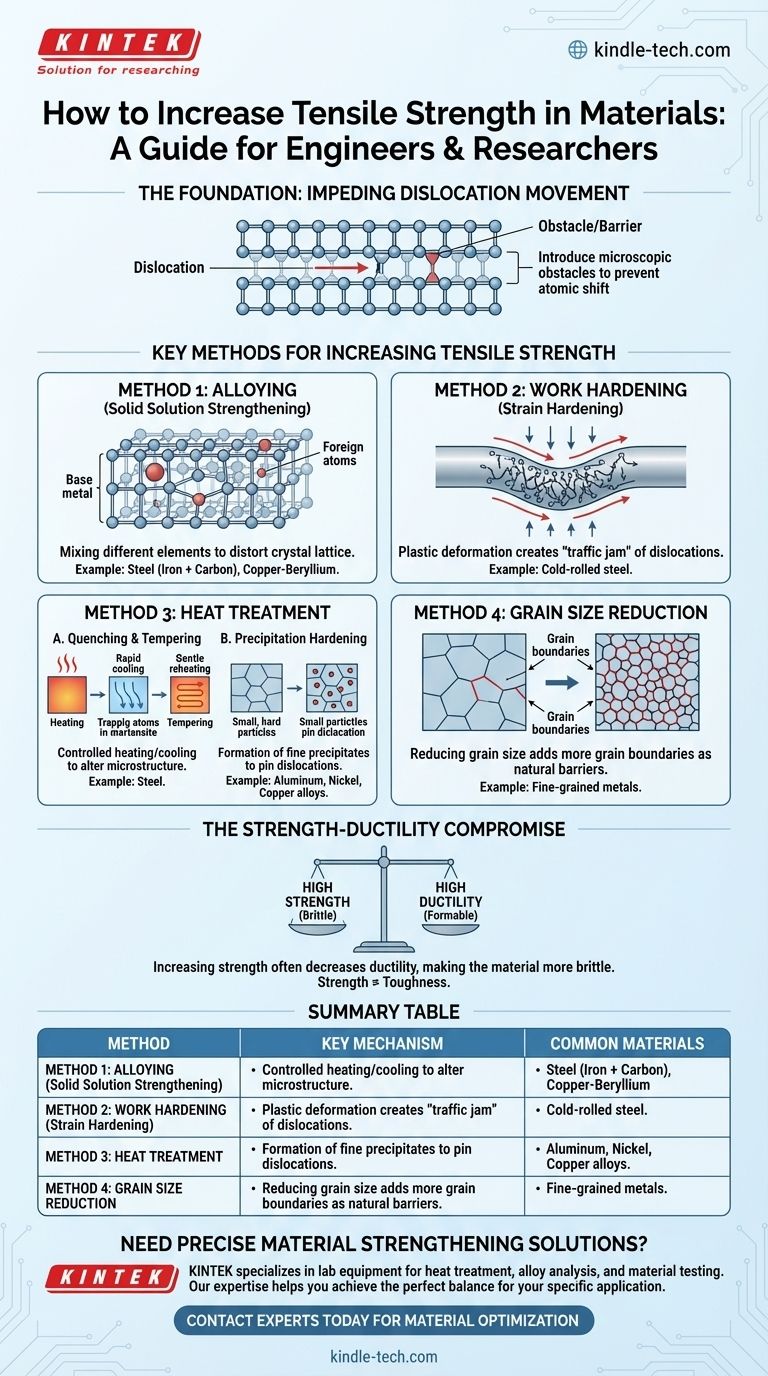

الطرق الرئيسية لزيادة قوة الشد

الطريقة 1: السبائك (تقوية المحلول الصلب)

يتضمن ذلك خلط عناصر مختلفة في المعدن الأساسي. تعمل الذرات المضافة على تشويه الشبكة البلورية، مما يخلق مجالات إجهاد تعمل كعقبات أمام حركة الانخلاعات.

يشير المرجع المقدم إلى هذا بشكل مثالي: إضافة الكربون إلى الحديد تعطل شبكته البلورية لإنشاء الفولاذ، وهو مادة أقوى بكثير من الحديد النقي. وبالمثل، فإن إضافة البيريليوم إلى النحاس ينتج سبيكة ذات قوة استثنائية.

الطريقة 2: التصلب بالتشغيل (التصلب بالانفعال)

تتضمن هذه الطريقة تقوية المعدن عن طريق تشويهه لدنياً في درجة حرارة أقل من درجة حرارة إعادة التبلور الخاصة به. يؤدي ثني المعدن أو دحرجته أو سحبه إلى إنشاء كثافة عالية من الانخلاعات الجديدة.

تتشابك هذه الانخلاعات الجديدة وتتداخل مع بعضها البعض، مما يخلق بشكل فعال "ازدحامًا مروريًا" يجعل المزيد من الحركة - وبالتالي المزيد من التشوه - أكثر صعوبة. هذا هو السبب في أن مشبك الورق يصبح أكثر صعوبة في الثني بعد أن تقوم بثنيه ذهابًا وإيابًا عدة مرات.

الطريقة 3: المعالجة الحرارية

تعدل المعالجة الحرارية قوة المادة عن طريق التحكم في معدلات التسخين والتبريد لإنتاج هياكل مجهرية مختلفة (أطوار).

التخميد والتطبيع (Quenching and Tempering) شائعة للفولاذ. يؤدي التبريد السريع (التخميد) للفولاذ من درجة حرارة عالية إلى حبس ذراته في بنية قوية جدًا ولكنها هشة تسمى المارتنسيت. يؤدي التسخين اللاحق الأكثر اعتدالًا (التطبيع) إلى تخفيف بعض الإجهاد الداخلي، مما يضحي بكمية صغيرة من القوة لاستعادة المتانة الحاسمة.

يستخدم التصلب بالترسيب لسبائك الألومنيوم والنيكل والنحاس. تتضمن هذه العملية معالجة حرارية تتسبب في تكوين جسيمات صلبة صغيرة للغاية (رواسب) داخل بنية حبيبات المادة. هذه الجسيمات هي عوائق قوية تعمل على تثبيت الانخلاعات بفعالية.

الطريقة 4: تقليل حجم الحبيبات

تتكون المعادن من العديد من البلورات الفردية، أو "الحبيبات". يعمل الحد الفاصل حيث تلتقي حبيبتان كحاجز طبيعي لحركة الانخلاعات.

عن طريق تقليل متوسط حجم الحبيبات، فإنك تزيد من المساحة الإجمالية لحدود الحبيبات هذه. المزيد من الحدود يعني المزيد من العوائق، مما يؤدي إلى قوة شد أعلى. يتم التحكم في حجم الحبيبات عادةً أثناء عملية الصب أو المعالجة الحرارية.

فهم المفاضلات: توازن القوة والليونة

التسوية الحتمية

زيادة قوة الشد ليست "وجبة غداء مجانية". كلما جعلت من الصعب تحريك الانخلاعات، قللت أيضًا من قدرة المادة على التشوه قبل أن تنكسر. تُعرف هذه الخاصية باسم الليونة (Ductility).

غالبًا ما تكون المادة المقواة بشدة أكثر هشاشة (Brittle). يمكنها تحمل حمل أكبر، لكنها ستفشل مع القليل من التحذير أو التشوه المرئي.

القوة مقابل المتانة

من الضروري أيضًا التمييز بين القوة والمتانة (Toughness). المتانة هي قدرة المادة على امتصاص الطاقة ومقاومة الكسر، خاصة في وجود عيب.

قد يؤدي جعل المادة قوية للغاية في بعض الأحيان إلى خفض متانتها، مما يجعلها أكثر عرضة للفشل الكارثي من صدع أو شق صغير. هذا مصدر قلق أساسي في الهندسة الهيكلية والفضاء.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار استراتيجية التقوية بالكامل على التطبيق المقصود ومتطلبات الأداء المحددة.

- إذا كان تركيزك الأساسي هو أقصى قوة بأي ثمن: فمن المحتمل أن تستخدم مادة مسبوكة بكثافة مع معالجة حرارية قوية، ولكن يجب عليك التصميم لليونة المنخفضة والهشاشة المحتملة الناتجة.

- إذا كان تركيزك الأساسي هو قابلية التشكيل أثناء التصنيع: قد تبدأ بمادة أكثر ليونة وأكثر مرونة وتستخدم التصلب الناتج عن عملية التشكيل نفسها لتحقيق القوة النهائية المرغوبة في الجزء النهائي.

- إذا كان تركيزك الأساسي هو التوازن بين القوة والمتانة والموثوقية: فمن المحتمل أن تختار سبيكة معروفة جيدًا وبروتوكول معالجة حرارية قياسي، مثل التخميد والتطبيع للفولاذ، لتحقيق خصائص مثبتة ويمكن التنبؤ بها.

في نهاية المطاف، يكمن إتقان قوة المواد في التحكم في بنيتها المجهرية لتحقيق هدفك الهندسي المحدد.

جدول ملخص:

| الطريقة | الآلية الرئيسية | المواد الشائعة |

|---|---|---|

| السبائك | تشويه الشبكة البلورية بذرات غريبة | الفولاذ (الحديد + الكربون)، نحاس-بيريليوم |

| التصلب بالتشغيل | يزيد من كثافة الانخلاعات من خلال التشوه | المعادن (مثل الفولاذ المدلفن على البارد) |

| المعالجة الحرارية | يغير البنية المجهرية عبر التسخين/التبريد المتحكم فيه | الفولاذ (التخميد/التطبيع)، سبائك الألومنيوم |

| تقليل حجم الحبيبات | يضيف حدود الحبيبات كحواجز للانخلاعات | المعادن والسبائك ذات الحبيبات الدقيقة |

هل تحتاج إلى حلول دقيقة لتقوية المواد لمختبرك أو إنتاجك؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية للمعالجة الحرارية، وتحليل السبائك، واختبار المواد. تساعدك خبرتنا في تحقيق التوازن المثالي بين القوة والليونة والمتانة لتطبيقك المحدد. اتصل بخبرائنا اليوم لتحسين أداء المواد لديك!

دليل مرئي

المنتجات ذات الصلة

- مناخل ومكائن اختبار معملية

- آلة تثبيت العينات المعدنية للمواد والمختبرات التحليلية

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- معقم المختبر المعقم الأوتوكلاف البخاري بالضغط العمودي لشاشات الكريستال السائل من النوع الأوتوماتيكي

- مصنع مخصص لقطع تفلون PTFE لحوامل أنابيب الطرد المركزي

يسأل الناس أيضًا

- ما هي الوظيفة الأساسية لجهاز هز المناخل الميكانيكي لتحليل الكتلة الحيوية؟ تحسين توزيع حجم الجسيمات

- ما هي وظيفة معدات الغربلة في سبائك CuAlMn؟ إتقان دقة حجم المسام

- كيف يُستخدم جهاز هزاز الغربال الاهتزازي في تحليل حجم الجسيمات للمساحيق المصنوعة بالسبك الميكانيكي؟ دليل الخبراء

- لماذا يعتبر تحليل المنخل مهمًا؟ ضمان جودة وأداء متسق لموادك

- لماذا يعتبر جهاز هز المناخل الدقيق بالاهتزاز ضروريًا لأبحاث ترشيح المعادن؟ قم بتحسين تحليل حجم الجسيمات الخاص بك