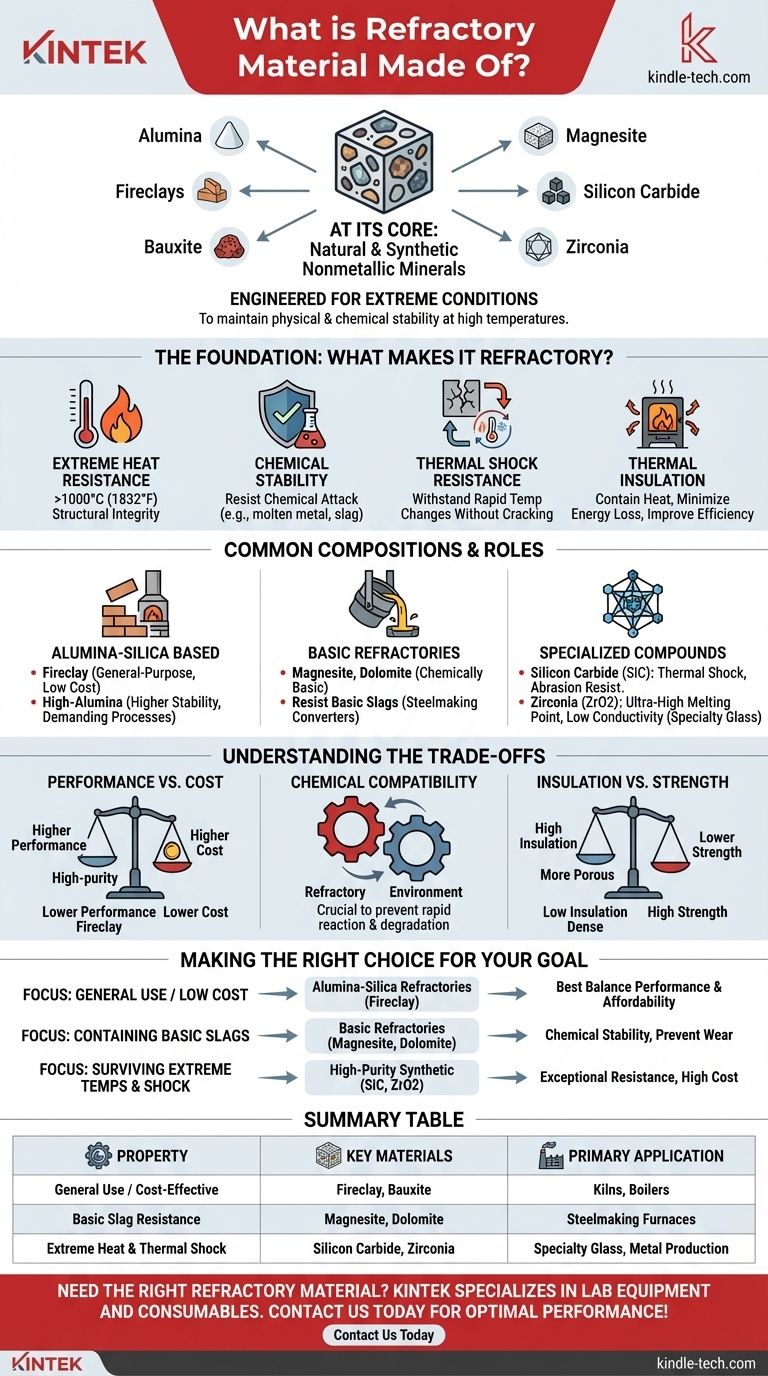

في جوهرها، تتكون المادة الحرارية من مجموعة من المعادن غير المعدنية الطبيعية والاصطناعية. يتم اختيار هذه المواد خصيصًا لقدرتها على تحمل الظروف القاسية. تشمل المكونات الرئيسية المركبات والمعادن مثل الألومينا، والأطيان الحرارية، والبوكسيت، والماغنيسيت، وكربيد السيليكون، والزركونيا.

التركيب المحدد للمادة الحرارية ليس عشوائيًا؛ بل يتم تصميمه لتحقيق هدف واحد وحاسم: الحفاظ على الاستقرار المادي والكيميائي في درجات حرارة عالية بشكل لا يصدق. يحدد اختيار المواد الخام بشكل مباشر أداء المادة، ويحدد مقاومتها للحرارة والهجوم الكيميائي والصدمة الحرارية.

الأساس: ما الذي يجعل المادة "حرارية"؟

تكتسب المادة لقب "حرارية" بامتلاكها مجموعة محددة من الخصائص. هذه الخصائص هي السبب في أنها لا غنى عنها في العمليات الصناعية ذات درجات الحرارة العالية مثل الأفران والمواقد.

مقاومة الحرارة القصوى

هذه هي الخاصية الأكثر جوهرية. تتمتع المواد الحرارية بنقاط انصهار عالية بشكل استثنائي ويمكنها الحفاظ على سلامتها الهيكلية في درجات حرارة الخدمة التي غالبًا ما تتجاوز 1000 درجة مئوية (1832 درجة فهرنهايت).

الاستقرار الكيميائي

في العديد من التطبيقات الصناعية، تتعرض المواد الحرارية للسوائل والغازات المسببة للتآكل، مثل المعادن المنصهرة أو الخبث. تتمثل إحدى الوظائف الرئيسية في مقاومة الهجوم الكيميائي وتجنب التفاعل مع هذه المواد، مما يمنع تلوث المنتج وتدهور البطانة.

مقاومة الصدمة الحرارية

غالبًا ما تتضمن العمليات الصناعية تغيرات سريعة في درجات الحرارة. يجب أن تكون المواد الحرارية قادرة على تحمل هذه الدورات الحرارية - التسخين والتبريد السريع - دون تشقق أو تقشر. تُعرف هذه الخاصية باسم مقاومة الصدمة الحرارية.

العزل الحراري

يتمثل الدور الأساسي للمادة الحرارية في احتواء الحرارة داخل وعاء. يضمن أداء العزل الحراري الجيد بقاء الحرارة داخل الفرن أو المفاعل، مما يقلل من فقدان الطاقة ويحسن الكفاءة العامة. هذا هو السبب في أن المواد الحرارية الحديثة يمكن أن تؤدي إلى توفير كبير في الطاقة.

التراكيب الحرارية الشائعة وأدوارها

عادةً ما يتم تصنيف المواد الحرارية حسب تركيبها الكيميائي. يعتمد الاختيار كليًا على درجة حرارة التطبيق المحدد، والبيئة الكيميائية، والإجهاد الميكانيكي.

القائمة على الألومينا والسيليكا

هذه هي الفئة الأكثر شيوعًا وتنوعًا، والمشتقة من معادن مثل الطين الحراري، والبوكسيت، والألومينا النقية.

- الطين الحراري: مادة فعالة من حيث التكلفة وتستخدم على نطاق واسع للتطبيقات ذات الأغراض العامة مثل المواقد والغلايات.

- الألومينا العالية: من خلال زيادة نسبة الألومينا، يتم تحسين مقاومة المادة للحرارة واستقرارها تحت الحمل بشكل كبير، مما يجعلها مناسبة للعمليات الأكثر تطلبًا.

المواد الحرارية الأساسية

تتكون من مواد مثل الماغنيسيت والدولوميت، وهذه المواد الحرارية أساسية كيميائيًا. يتم استخدامها في البيئات التي ستكون فيها على اتصال مع الخبث القاعدي، كما هو الحال في محولات صناعة الصلب وأفران القوس الكهربائي، لأنها لن تتفاعل كيميائيًا.

المركبات المتخصصة

للبيئات الأكثر تطرفًا، هناك حاجة إلى مواد اصطناعية متخصصة.

- كربيد السيليكون (SiC): يوفر مقاومة استثنائية للصدمات الحرارية، وموصلية حرارية عالية، ومقاومة ممتازة للتآكل. غالبًا ما يستخدم في محارق النفايات وكأثاث للمواقد.

- الزركونيا (ZrO2): تمتلك واحدة من أعلى نقاط الانصهار بين جميع المواد الحرارية وتظهر موصلية حرارية منخفضة جدًا، مما يجعلها مثالية للتطبيقات ذات درجات الحرارة العالية للغاية مثل إنتاج الزجاج والمعادن المتخصصة.

فهم المفاضلات

اختيار مادة حرارية هو توازن. لا يوجد مادة "أفضل" واحدة، بل الأكثر ملاءمة لمجموعة معينة من الظروف.

الأداء مقابل التكلفة

هناك علاقة مباشرة بين أداء المادة الحرارية وتكلفتها. الأطيان الحرارية الشائعة غير مكلفة نسبيًا، في حين أن المواد الاصطناعية عالية النقاء مثل الزركونيا باهظة الثمن للغاية. الاختيار هو دائمًا قرار اقتصادي يتم وزنه مقابل متطلبات العملية.

التوافق الكيميائي أمر بالغ الأهمية

أحد أوضاع الفشل الأكثر شيوعًا هو اختيار مادة حرارية غير متوافقة كيميائيًا مع بيئتها. على سبيل المثال، استخدام مادة حرارية حمضية (مثل تلك التي تحتوي على نسبة عالية من السيليكا) على اتصال مع خبث قاعدي سيؤدي إلى تفاعل كيميائي سريع وتدهور سريع لبطانة المادة الحرارية.

العزل مقابل القوة الميكانيكية

المواد التي تعتبر عوازل حرارية ممتازة غالبًا ما تكون أكثر مسامية ولها قوة ميكانيكية أقل. في المقابل، قد تتمتع المواد الحرارية الكثيفة والقوية بموصلية حرارية أعلى. في العديد من تصميمات الأفران، يتم استخدام بطانة متعددة الطبقات، مع وجه ساخن كثيف وقوي مدعوم بطبقة أكثر عزلًا وأضعف لتحقيق أقصى قدر من كلتا الخاصيتين.

اتخاذ الخيار الصحيح لهدفك

المتطلبات المحددة لتطبيقك تحدد التركيب الحراري المثالي.

- إذا كان تركيزك الأساسي هو الاستخدام العام بتكلفة منخفضة: توفر المواد الحرارية القائمة على الألومينا والسيليكا، وخاصة تلك القائمة على الطين الحراري، أفضل توازن بين الأداء والقدرة على تحمل التكاليف.

- إذا كان تركيزك الأساسي هو احتواء الخبث القاعدي، كما في صناعة الصلب: يجب عليك استخدام مواد حرارية أساسية مثل الماغنيسيت أو الدولوميت لضمان الاستقرار الكيميائي ومنع التآكل السريع.

- إذا كان تركيزك الأساسي هو تحمل درجات الحرارة القصوى والصدمات الحرارية: هناك حاجة إلى مواد اصطناعية عالية النقاء مثل كربيد السيليكون أو الزركونيا، حتى مع تكلفتها العالية المرتبطة بها.

في نهاية المطاف، يعد فهم العلاقة بين تركيبة المادة الحرارية وخصائصها أمرًا أساسيًا لضمان سلامة وكفاءة وطول عمر أي عملية ذات درجة حرارة عالية.

جدول ملخص:

| الخاصية | المواد الرئيسية | التطبيق الأساسي |

|---|---|---|

| الاستخدام العام / فعال من حيث التكلفة | الطين الحراري، البوكسيت | المواقد، الغلايات |

| مقاومة الخبث القاعدي | الماغنيسيت، الدولوميت | أفران صناعة الصلب |

| الحرارة القصوى والصدمة الحرارية | كربيد السيليكون، الزركونيا | إنتاج الزجاج والمعادن المتخصصة |

هل تحتاج إلى المادة الحرارية المناسبة لعملية درجات الحرارة العالية لديك؟ تتخصص KINTEK في المعدات والمواد الاستهلاكية المخبرية، وتخدم الاحتياجات المخبرية بدقة. يمكن لخبرائنا مساعدتك في اختيار التركيب الحراري المثالي لتعزيز كفاءة ومتانة وسلامة فرنك. اتصل بنا اليوم لمناقشة متطلباتك المحددة وتحقيق الأداء الأمثل!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- حشية عازلة من السيراميك الزركونيا هندسة سيراميك دقيق متقدم

يسأل الناس أيضًا

- لماذا تُفضل أوعية الطحن الكروي المصنوعة من البولي إيثيلين على تلك المصنوعة من الفولاذ المقاوم للصدأ لمواد أقطاب البطاريات؟

- لماذا تعتبر مراقبة العمليات والدقة مهمة في تطبيقات مضخات التفريغ؟ ضمان نجاح العملية وجودة المنتج

- ما هو مقدار الضغط الذي يمكن أن يتحمله أنبوب الكوارتز؟ فهم العوامل الحاسمة للتشغيل الآمن

- ما هو سير الفرن؟ المفتاح لتدفق الهواء في أنظمة الأفران القديمة

- لماذا يعتبر مفاعل الكوارتز وعاءً مثاليًا للأكسدة الحفزية لأول أكسيد الكربون؟ ضمان سلامة البيانات والمرونة الحرارية

- ما هي ميزة مضخات التفريغ الخالية من الزيت فيما يتعلق بعمر الخدمة؟ تحقيق عقود من التشغيل الموثوق

- لماذا تعتبر أوعية الطحن الكروي الفراغي ضرورية للخلط الميكانيكي؟ ضمان نقاء عالٍ ومنع أكسدة المعادن

- ما هي الأدوار التي تلعبها المحرضة المغناطيسية والحماية بالنيتروجين في تخليق Fe3O4؟ إتقان النقاء وحجم الجسيمات