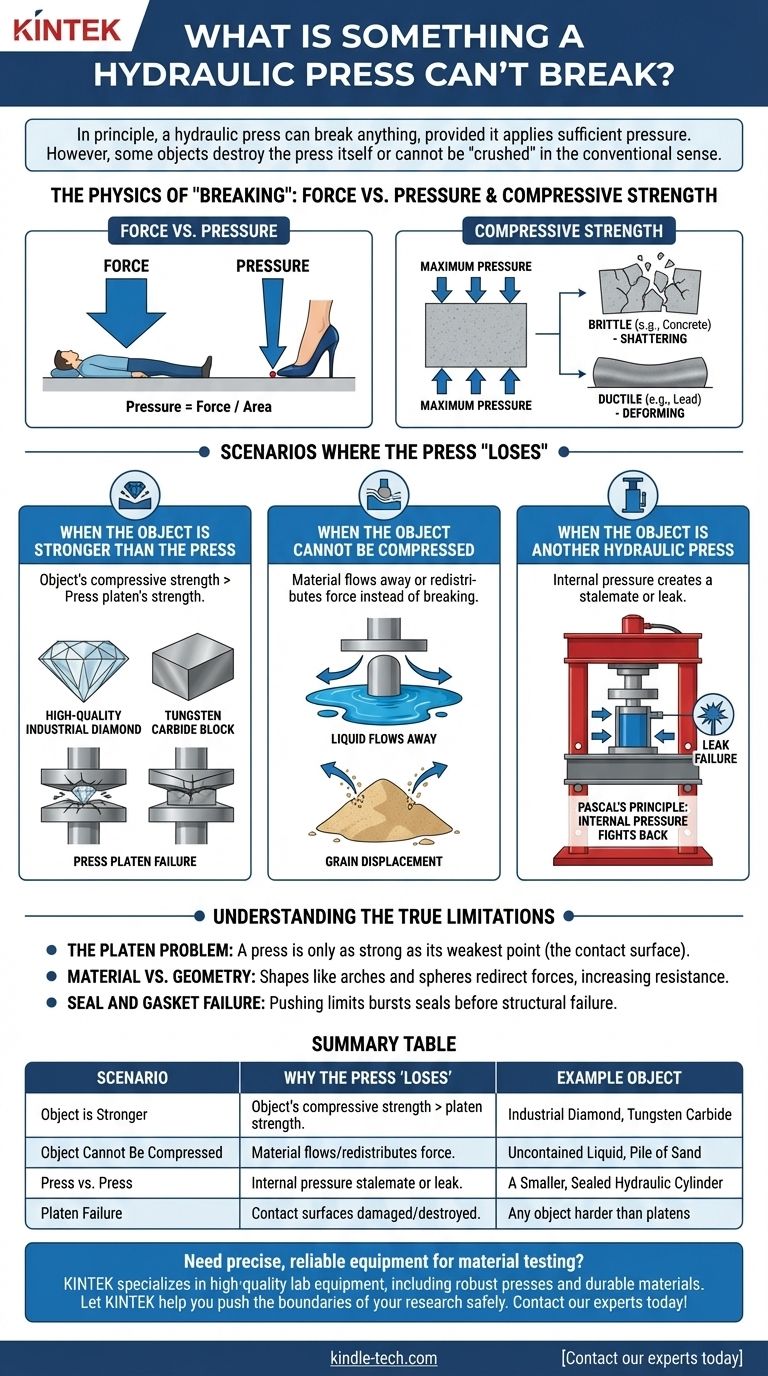

من حيث المبدأ، يمكن للمكبس الهيدروليكي كسر أي شيء، شريطة أن يتمكن من تطبيق ضغط أكبر مما يمكن للجسم تحمله. ومع ذلك، فإن بعض الأشياء إما ستدمر المكبس نفسه أو تكون غير قادرة جسديًا على "السحق" بالمعنى التقليدي. على سبيل المثال، قد يؤدي وضع كرة مصنوعة من الألماس الصناعي إلى تحطيم ألواح المكبس الفولاذية، بينما سيتدفق السائل غير القابل للانضغاط ببساطة بعيدًا عن الضغط.

السؤال لا يتعلق بإيجاد جسم "غير قابل للكسر"، بل بفهم حدود المكبس نفسه. يقاوم الجسم السحق عندما تتجاوز قوة انضغاطه الضغط الذي يمكن للمكبس توليده، أو عندما لا تسمح حالته الفيزيائية، مثل السائل، بالفشل الانضغاطي.

فيزياء "الكسر"

لفهم ما لا يستطيع المكبس كسره، يجب علينا أولاً تحديد ما يعنيه "الكسر". إنه تنافس بين الضغط المطبق من قبل المكبس وقدرة المادة على مقاومة هذا الضغط.

القوة مقابل الضغط

يولد المكبس الهيدروليكي قوة هائلة. ومع ذلك، فإن الضغط - القوة المطبقة على مساحة محددة - هو ما يتسبب في فشل الجسم.

فكر في الأمر بهذه الطريقة: يتم توزيع وزن جسم شخص (القوة) بالتساوي عند الاستلقاء على الأرض. لكن نفس هذه القوة المركزة على طرف كعب حذاء مدبب (مساحة صغيرة) تولد ضغطًا هائلاً. تعمل المكابس الهيدروليكية على نفس المبدأ، حيث تركز قوة هائلة على الجسم.

قوة الانضغاط

كل مادة لديها خاصية تسمى قوة الانضغاط. هذا هو الحد الأقصى للضغط الذي يمكن أن تتحمله قبل أن يتشوه أو يتشقق.

عندما يتجاوز الضغط من المكبس قوة انضغاط الجسم، يفشل الجسم. بالنسبة للمواد الهشة مثل الخرسانة، يعني هذا التفتت. بالنسبة للمواد المطاوعة مثل الرصاص، يعني هذا التشوه والسحق.

سيناريوهات "يخسر" فيها المكبس

يفوز الجسم على المكبس الهيدروليكي ليس بكونه غير قابل للتدمير بطريقة سحرية، ولكن باستغلال حدود الفيزياء وتصميم المكبس نفسه.

عندما يكون الجسم أقوى من المكبس

مكونات المكبس الهيدروليكي، وتحديداً الألواح الفولاذية التي تلامس الجسم (اللوح أو السندان)، لديها قوة انضغاط خاصة بها.

إذا وضعت جسمًا ذا قوة انضغاط أعلى من الفولاذ المقسّى بين اللوحين، فسيفشل المكبس أولاً. من المرجح أن يتشقق الماس الصناعي عالي الجودة أو كتلة من كربيد التنغستن، أو يتفتت، أو ينبعج بشكل دائم الألواح الفولاذية قبل أن ينكسر هو نفسه.

عندما لا يمكن ضغط الجسم

لا يمكنك "سحق" سائل أو غاز في بيئة غير محكمة الإغلاق. لا يمكن كسر بركة غير محتواة من الماء أو سائل هيدروليكي (وهو، ومن المفارقات، السائل الذي يشغل المكبس نفسه).

سيقوم المكبس ببساطة بضغط السائل، مما يجبره على التدفق بعيدًا عن الضغط. يبقى السائل دون تغيير جوهري. وينطبق الشيء نفسه على كومة من الرمل؛ الحبوب الفردية صلبة، لكن طاقة المكبس تُستنفد في إزاحة الحبوب، وليس في كسرها.

عندما يكون الجسم مكبسًا هيدروليكيًا آخر

تتضمن تجربة فكرية رائعة وضع مكبسين هيدروليكيين ضد بعضهما البعض. إذا وضعت أسطوانة هيدروليكية صغيرة ومحكمة الإغلاق داخل مكبس أكبر، فأنت تحارب الهيدروليكا بالهيدروليكا.

عندما يضغط المكبس الأكبر على الأسطوانة الصغيرة، سيرتفع الضغط داخل الأسطوانة الصغيرة بشكل كبير وفقًا لمبدأ باسكال. هذا الضغط الداخلي سيدفع مرة أخرى ضد المكبس الأكبر، مما قد يخلق طريقًا مسدودًا أو يتسبب في فشل الأسطوانة الأصغر والأضعف وتسربها.

فهم القيود الحقيقية

التركيز على الجسم غالبًا ما يكون في غير محله. تكمن القيود الحقيقية في الآلة نفسها.

مشكلة اللوح (Platen)

لا يكون المكبس أقوى من أضعف نقطة فيه. في معظم الحالات، هذه هي السطح الذي يلتقي بالجسم. حتى المكبس الذي يزن عدة أطنان يصبح عديم الفائدة إذا دمرت ألواحه الفولاذية بواسطة جسم صغير فائق الصلابة.

المادة مقابل الهندسة

يؤثر شكل الجسم بشكل كبير على كيفية تعامله مع القوة. الكتلة الصلبة يسهل سحقها. ومع ذلك، فإن القوس أو الكرة مصممان بشكل طبيعي لإعادة توجيه قوى الانضغاط إلى الخارج.

في حين أن المكبس سيكسر هذه الأشكال في النهاية، فإن هندستها توفر مستوى من المقاومة أكبر بكثير مما يوحي به انضغاط مادتها وحدها.

فشل الختم والحشية

بالإضافة إلى الفشل الهيكلي الكارثي، يمكن أن "يخسر" المكبس بطريقة أكثر دنيوية: عن طريق التسريب. تعتمد الأنظمة الهيدروليكية على سلسلة معقدة من الأختام والحشوات لاحتواء السائل تحت ضغط شديد.

دفع المكبس إلى ما وراء حدود تصميمه يمكن أن يتسبب في انفجار هذه الأختام قبل وقت طويل من انهيار الإطار الفولاذي. يفقد المكبس كل قوته، ويبقى الجسم سليمًا دون أن يمسه شيء.

اتخاذ الخيار الصحيح لهدفك

بدلاً من السؤال عما هو غير قابل للكسر، من المفيد أكثر أن نسأل كيف تستجيب المواد المختلفة للضغط الهائل.

- إذا كان تركيزك الأساسي هو العثور على مادة ستلحق الضرر بالمكبس: ابحث عن أي شيء يتمتع بقوة انضغاط وصلابة أعلى بكثير من الفولاذ المقسّى، مثل الألماس الصناعي، أو نيتريد البورون، أو كربيد التنغستن.

- إذا كان تركيزك الأساسي هو العثور على جسم "لن يتفتت": فأنت تبحث عن مواد غير صلبة. سيقاوم الوعاء المحكم الإغلاق لسائل غير قابل للانضغاط مثل الماء أو الزيت السحق حتى يفشل الوعاء نفسه.

- إذا كان تركيزك الأساسي هو اختبار الحدود النظرية: فكر في الأجسام التي هي بالفعل في حالة انضغاط شديد. من الناحية النظرية، لا يمكنك سحق جسم مصنوع من مادة نجم نيوتروني، لأنه بالفعل أحد أكثر المواد كثافة ومقاومة للضغط المعروفة في الفيزياء.

إن فهم هذه المبادئ الأساسية للقوة والضغط وعلوم المواد أقوى بكثير من مجرد معرفة قائمة بالعناصر "غير القابلة للكسر".

جدول الملخص:

| السيناريو | لماذا "يخسر" المكبس | مثال الجسم |

|---|---|---|

| الجسم أقوى | قوة انضغاط الجسم تتجاوز قوة لوح المكبس. | الألماس الصناعي، كربيد التنغستن |

| لا يمكن ضغط الجسم | المادة تتدفق بعيدًا أو تعيد توزيع القوة بدلاً من الانكسار. | سائل غير محتوى، كومة من الرمل |

| مكبس مقابل مكبس | الضغط الهيدروليكي الداخلي يخلق طريقًا مسدودًا أو يتسبب في تسرب. | أسطوانة هيدروليكية أصغر ومحكمة الإغلاق |

| فشل اللوح | تتضرر أسطح التلامس الخاصة بالمكبس أو تدمر. | أي جسم أصلب من الألواح الفولاذية للمكبس |

هل تحتاج إلى معدات دقيقة وموثوقة لاختبار المواد أو أعمال المختبر؟ يعد فهم حدود القوة والضغط أمرًا بالغ الأهمية للحصول على نتائج دقيقة. في KINTEK، نحن متخصصون في معدات المختبرات والمواد الاستهلاكية عالية الجودة، بما في ذلك المكابس القوية والمواد المتينة المصممة لتحمل الظروف القاسية. تضمن خبرتنا حصولك على الأدوات المناسبة لتطبيقك المحدد، سواء كنت تختبر قوة المواد أو تجري تجارب دقيقة.

دع KINTEK تساعدك على دفع حدود أبحاثك بأمان وفعالية. اتصل بخبرائنا اليوم لمناقشة احتياجات مختبرك!

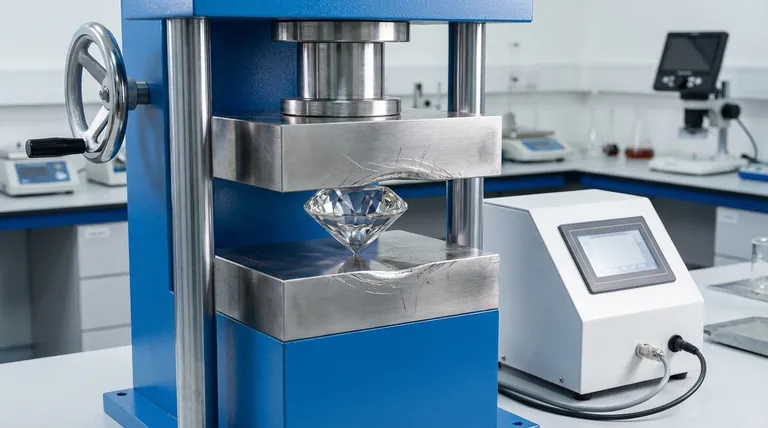

دليل مرئي

المنتجات ذات الصلة

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- مكبس هيدروليكي معملي آلة ضغط الأقراص للمختبرات صندوق القفازات

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- آلة ضغط هيدروليكي ساخنة بألواح ساخنة لضغط المختبر بصندوق تفريغ

يسأل الناس أيضًا

- ما هو استخدام بروميد البوتاسيوم (KBr)؟ إتقان تحضير العينات للتحليل الطيفي بالأشعة تحت الحمراء بدقة

- ما هي ميزة بروميد البوتاسيوم (KBr)؟ شفافية لا مثيل لها للأشعة تحت الحمراء لتحليل طيفي دقيق

- لماذا نستخدم بروميد البوتاسيوم (KBr) في مطيافية الأشعة تحت الحمراء؟ احصل على أطياف واضحة وغير معاقة للعينات الصلبة

- هل تعمل المكابس الهيدروليكية بالماء؟ اكتشف الدور الحاسم للزيت الهيدروليكي.

- كيف تعمل مكبس هيدروليكي معملي على تحسين دقة XRF لعينات المحفز؟ تعزيز الدقة واستقرار الإشارة