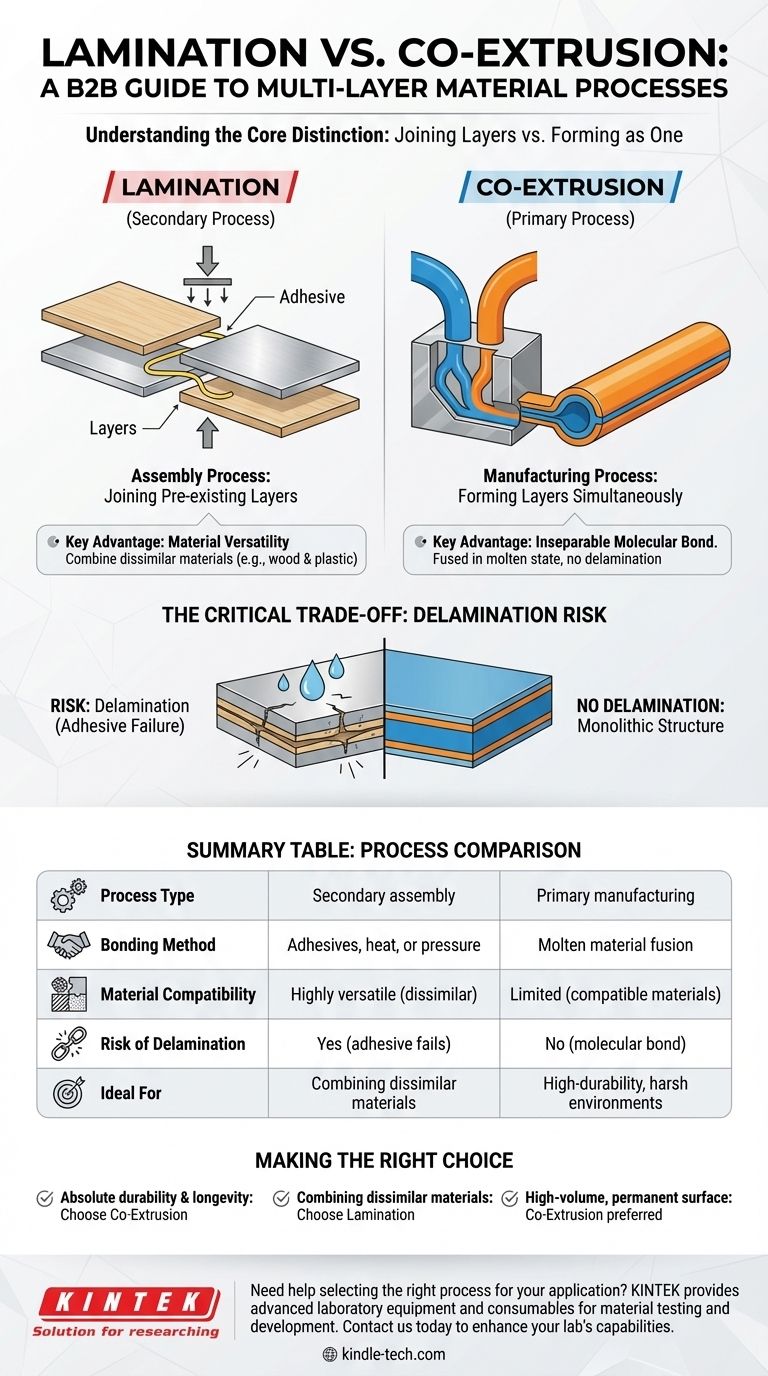

في جوهره، الفرق بسيط. الترقق (Lamination) هو عملية ثانوية تجمع طبقات منفصلة وموجودة مسبقًا من المواد باستخدام المواد اللاصقة أو الحرارة أو الضغط. على النقيض، البثق المشترك (Co-extrusion) هو عملية تصنيع أولية تشكل جسمًا واحدًا متكاملًا من طبقات متعددة في وقت واحد من المواد المنصهرة.

يعتمد الاختيار بين الترقق والبثق المشترك على مفاضلة حاسمة: يوفر الترقق مرونة لدمج مواد مختلفة تمامًا، بينما يخلق البثق المشترك رابطة جزيئية فائقة وغير قابلة للفصل تجعل فصل الطبقات مستحيلًا.

المفهوم الأساسي: التصفيف لتحقيق الأداء

لماذا نصنع مواد متعددة الطبقات؟

يقوم المهندسون والمصممون بإنشاء مواد متعددة الطبقات لتحقيق مجموعة من الخصائص التي لا يمكن لمادة واحدة توفيرها.

يسمح هذا النهج للمنتج بأن يكون له، على سبيل المثال، مادة أساسية قوية وغير مكلفة مع طبقة سطحية منفصلة توفر اللون، أو مقاومة للأشعة فوق البنفسجية، أو ملمسًا محددًا.

هدف مشترك، مسارات مختلفة

يُستخدم كل من الترقق والبثق المشترك لتحقيق هذا الهدف المتمثل في إضفاء خصائص مختلفة على سطح المادة مقارنةً بقلبها. يكمن الاختلاف الجوهري في كيفية ومتى يتم تجميع هذه الطبقات.

الترقق: جمع عوالم منفصلة

كيف يعمل الترقق

الترقق هو عملية تجميع. تبدأ بورقتين أو أكثر من المواد المشكّلة بالكامل والمستقلة.

ثم يتم ربط هذه الأوراق معًا. وعادة ما يتم تحقيق هذا الربط باستخدام طبقة من المادة اللاصقة، جنبًا إلى جنب مع الحرارة والضغط العالي لإنشاء وصلة دائمة.

الميزة الرئيسية: مرونة المواد

القوة الأساسية للترقق هي قدرته على دمج مواد مختلفة جوهريًا. يمكنك ترقيق طبقة رقيقة من البلاستيك على لوح خشبي، أو رقائق معدنية على الورق، أو طبقة قماش على لوح بوليمر صلب — وهي تركيبات مستحيلة مع البثق المشترك.

البثق المشترك: هيكل واحد موحد

كيف يعمل البثق المشترك

البثق المشترك هو عملية تصنيع مستمرة واحدة. تقوم آلات بثق متعددة بصهر راتنجات بلاستيكية مختلفة، والتي يتم بعد ذلك تغذيتها في قالب بثق واحد.

داخل القالب، يتم دمج هذه التيارات المنصهرة المنفصلة لتشكيل ملف تعريف واحد متعدد الطبقات. تخرج المواد من القالب وتبرد كقطعة واحدة غير قابلة للفصل.

الميزة الرئيسية: الرابطة غير القابلة للفصل

نظرًا لأن المواد المختلفة تُدمج معًا في حالة منصهرة، فإنها تشكل رابطة جزيئية حقيقية. وهذا يخلق هيكلًا متجانسًا حيث تكون الطبقات مدمجة بشكل دائم.

هذا الاندماج الكامل هو الميزة الحاسمة للمنتج المبثوق بشكل مشترك.

فهم المفاضلة الرئيسية: فصل الطبقات

الخطر المتأصل في الترقق

النقطة الضعيفة في أي منتج مرقق هي خط الربط بين طبقاته. يحدث فصل الطبقات (Delamination) عندما تبدأ هذه الطبقات في الانفصال.

يمكن أن يحدث هذا الانفصال بسبب الرطوبة أو تقلبات درجة الحرارة أو الإجهاد البدني. بالنسبة للعديد من التطبيقات، يعد فصل الطبقات هو النمط الأساسي لفشل المنتج.

متانة الرابطة المبثوقة بشكل مشترك

مع الجزء المبثوق بشكل مشترك، لا يمكن أن يحدث فصل للطبقات. لا توجد طبقة لاصقة لتفشل. الطبقات ليست مجرد ملتصقة ببعضها البعض؛ بل تم تشكيلها كواحدة.

وهذا يجعل البثق المشترك الخيار الأفضل للمنتجات التي تتطلب متانة طويلة الأمد وستتعرض لظروف بيئية قاسية.

حدود توافق المواد

للبثق المشترك قيود: يجب أن تتمتع المواد التي يتم دمجها بخصائص معالجة متوافقة. يجب أن تكون درجات حرارة انصهارها ومعدلات تدفقها متشابهة بما يكفي ليتم معالجتها من خلال نفس القالب في وقت واحد.

اتخاذ الخيار الصحيح لتطبيقك

تعتمد العملية المثالية بالكامل على متطلبات أداء منتجك واحتياجات المواد.

- إذا كان تركيزك الأساسي على المتانة المطلقة وطول العمر: البثق المشترك هو الخيار الأفضل لأن رابطته المتكاملة تقضي تمامًا على خطر فصل الطبقات.

- إذا كان تركيزك الأساسي على دمج مواد مختلفة تمامًا: يوفر الترقق مرونة فريدة لربط مواد مثل الخشب والمعادن والبلاستيك التي لا يمكن معالجتها معًا.

- إذا كان تركيزك الأساسي على التشطيب السطحي الفعال من حيث التكلفة: يمكن أن يكون كلاهما قابلاً للتطبيق، ولكن غالبًا ما يُفضل البثق المشترك للتطبيقات ذات الحجم الكبير حيث يكون السطح الدائم أمرًا بالغ الأهمية.

إن فهم هذا التمييز الأساسي بين ربط الطبقات الموجودة وتشكيلها كواحدة يمكّنك من اختيار العملية الصحيحة لمنتج نهائي فائق وموثوق.

جدول الملخص:

| الميزة | الترقق (Lamination) | البثق المشترك (Co-extrusion) |

|---|---|---|

| نوع العملية | عملية تجميع ثانوية | عملية تصنيع أولية |

| طريقة الربط | المواد اللاصقة، الحرارة، أو الضغط | اندماج المواد المنصهرة |

| توافق المواد | متعدد الاستخدامات للغاية (مواد مختلفة) | محدود (يتطلب مواد متوافقة) |

| خطر فصل الطبقات | نعم (يمكن أن تفشل طبقة اللاصق) | لا (رابطة جزيئية) |

| مثالي لـ | دمج مواد مختلفة | متانة عالية، بيئات قاسية |

هل تحتاج إلى مساعدة في اختيار العملية المناسبة لتطبيق المواد متعددة الطبقات؟ تتخصص KINTEK في توفير معدات ومواد استهلاكية مختبرية متقدمة لدعم احتياجاتك في اختبار المواد وتطويرها. سواء كنت تعمل مع المركبات المرققة أو البوليمرات المبثوقة بشكل مشترك، فإن حلولنا تساعد على ضمان الأداء الأمثل والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز قدرات مختبرك وتحقيق نتائج متفوقة لتحديات المواد الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- قضيب ألومينا متقدم دقيق معزول للسيراميك Al2O3 للتطبيقات الصناعية

- ألumina السيراميك المتقدم الهندسي الدقيق ساجر للخردل الدقيق

- ملاقط سيراميك متقدمة دقيقة للأنف مع طرف زركونيا سيراميك بزاوية منحنية

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- آلة فرن أنبوبي لترسيب البخار الكيميائي متعدد مناطق التسخين نظام حجرة ترسيب البخار الكيميائي معدات

يسأل الناس أيضًا

- ما هي آلة طحن المطاط؟ دليل للمزج مقابل الطحن

- ما هي المكونات المستخدمة في مركبات المطاط؟ دليل للتركيبة الأساسية

- ماذا يفعل التنعيم بالحرارة (Calendering) للنسيج؟ تحويل مظهر النسيج وملمسه وأدائه

- ما هي السعة القصيرة لماكينة القولبة بالحقن؟ قم بتحسين حجم اللقطة الخاصة بك للحصول على أجزاء خالية من العيوب

- ما هو الفيلم المنفوخ متعدد الطبقات؟ تغليف هندسي لأداء فائق

- ما هي آلة الكالندر؟ تحويل أسطح المواد بدقة

- ما هي عملية التحبيب باللولب المزدوج؟ تحقيق اتساق فائق في التصنيع الدوائي

- ما هي أكثر طرق الفلكنة شيوعًا؟ اكتشف قوة فلكنة الكبريت