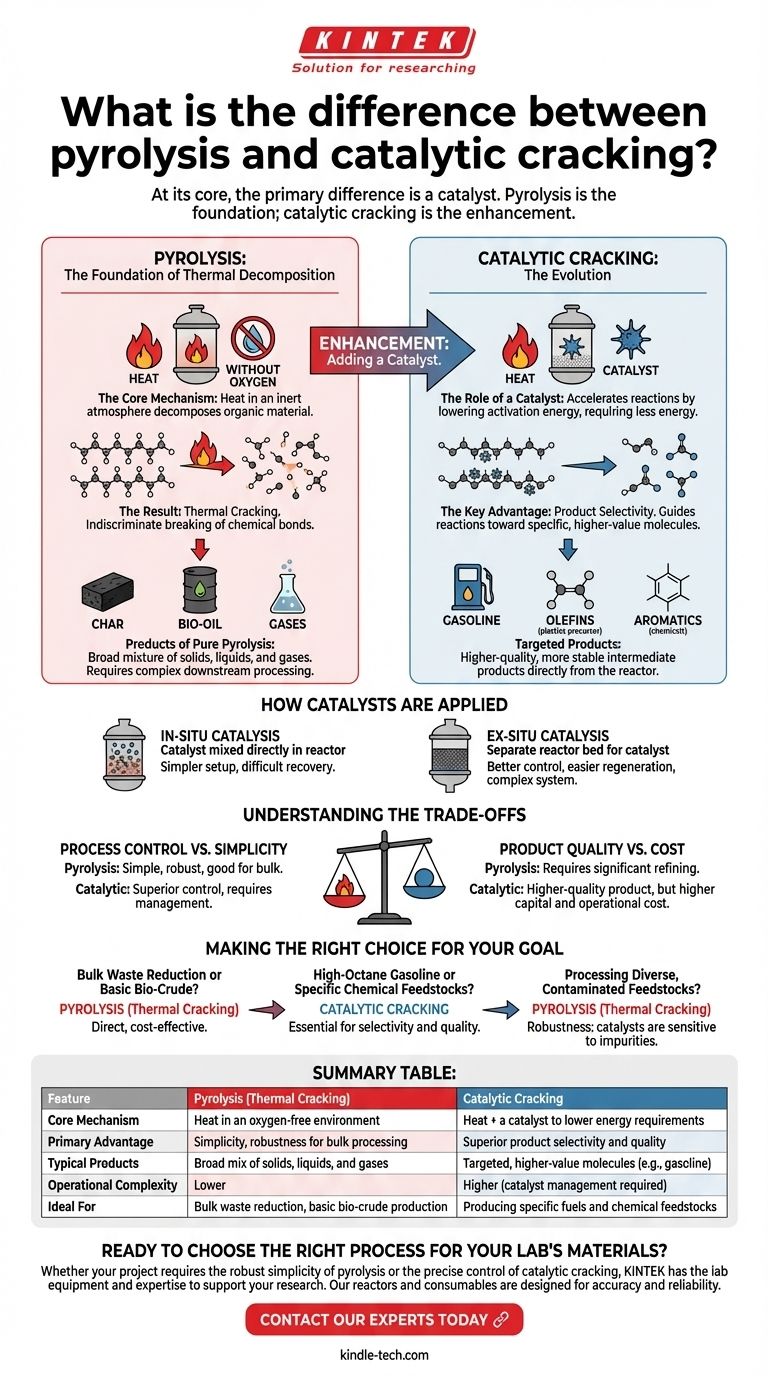

في جوهره، يتمثل الفرق الأساسي في وجود العامل الحفاز. الانحلال الحراري هو العملية الأساسية لتكسير المواد بالحرارة في بيئة خالية من الأكسجين، مما يؤدي إلى التكسير الحراري. أما التكسير الحفزي فهو شكل أكثر تقدمًا لهذه العملية يضيف عاملاً حفازًا لتسريع التفاعلات والتحكم بشكل انتقائي في المنتجات النهائية.

التمييز الأساسي ليس واحدًا من التضاد، بل هو تعزيز. الانحلال الحراري هو المحرك الذي يدفع التحلل الحراري؛ إضافة عامل حفاز يضبط هذا المحرك بدقة لاستهلاك طاقة أقل والتصنيع الدقيق لجزيئات ذات قيمة أعلى.

ما هو الانحلال الحراري؟ أساس التحلل الحراري

الآلية الأساسية: الحرارة بدون أكسجين

الانحلال الحراري هو عملية كيميائية حرارية تحلل المواد العضوية في درجات حرارة مرتفعة في جو خامل.

عن طريق إزالة الأكسجين، تتجنب العملية الاحتراق (الحرق). وبدلاً من الاحتراق، توفر الحرارة الشديدة الطاقة اللازمة لكسر الروابط الكيميائية الطويلة السلسلة داخل المادة.

النتيجة: التكسير الحراري

عند تطبيق الانحلال الحراري على المواد الأولية الهيدروكربونية (مثل الكتلة الحيوية أو البلاستيك أو النفط الخام)، تكون النتيجة هي التكسير الحراري.

"التكسير" يشير إلى التكسير الفعلي، أو التفتيت، للجزيئات الهيدروكربونية الكبيرة والمعقدة إلى جزيئات أصغر وأكثر فائدة في كثير من الأحيان. يحدث هذا بحتة بسبب الطاقة الحرارية المطبقة.

منتجات الانحلال الحراري النقي

عادةً ما يكون ناتج التكسير الحراري مزيجًا واسعًا من المواد الصلبة والسائلة والغازات. قد يشمل ذلك فحمًا صلبًا، وجزءًا سائلًا يسمى غالبًا بالزيت الحيوي أو زيت الانحلال الحراري، وغازات مختلفة غير قابلة للتكثيف. هذا المزيج غالبًا ما يكون معقدًا ويتطلب معالجة لاحقة كبيرة ليصبح منتجًا نهائيًا.

إدخال العامل الحفاز: التطور إلى التكسير الحفزي

دور العامل الحفاز

العامل الحفاز هو مادة تزيد من سرعة التفاعل الكيميائي دون أن تستهلك فيه. في عملية التكسير، يعمل عن طريق توفير مسار تفاعل بديل بطاقة تنشيط أقل.

هذا يعني أنه يمكن كسر الروابط الجزيئية بسهولة أكبر، مما يتطلب طاقة إدخال أقل - وتحديداً، درجات حرارة أقل - مما يتطلبه التكسير الحراري وحده.

الميزة الرئيسية: انتقائية المنتج

هذه هي الوظيفة الأكثر أهمية للتكسير الحفزي. في حين أن التكسير الحراري يكسر الجزيئات بشكل غير انتقائي إلى حد ما، يمكن اختيار عامل حفاز لتوجيه التفاعل نحو إنتاج أنواع معينة من الجزيئات.

من خلال التحكم في نوع العامل الحفاز ودرجة الحرارة والضغط، يمكن للمشغلين إنتاج انتقائيًا منتجات عالية الطلب مثل الهيدروكربونات في نطاق البنزين، أو الأوليفينات (للبلاستيك)، أو العطريات (للمواد الكيميائية).

كيفية تطبيق العوامل الحفازة

من الناحية العملية، يمكن إدخال العامل الحفاز بطريقتين أساسيتين.

التحفيز الموضعي (In-situ catalysis) يتضمن خلط العامل الحفاز مباشرة مع المادة الأولية قبل أو أثناء الانحلال الحراري. هذا إعداد أبسط ولكنه قد يجعل استعادة العامل الحفاز أكثر صعوبة.

التحفيز الخارجي (Ex-situ catalysis) يستخدم طبقة مفاعل منفصلة للعامل الحفاز. يتم تمرير الأبخرة الناتجة عن الانحلال الحراري عبر هذه الطبقة الثانية للتحسين. يوفر هذا تحكمًا أفضل وتجديدًا أسهل للعامل الحفاز ولكنه يضيف تعقيدًا للنظام.

فهم المفاضلات

التحكم في العملية مقابل البساطة

التكسير الحراري هو عملية بسيطة نسبيًا وقوية وفعالة للغاية لمعالجة المواد السائبة أو تكسير الهيدروكربونات الثقيلة جدًا.

التكسير الحفزي يوفر تحكمًا أفضل بكثير في المنتج النهائي ولكنه يتطلب إدارة اختيار العامل الحفاز، وتكوّن الفحم (تعطيل العامل الحفاز)، وتجديده، والتسمم المحتمل من ملوثات المواد الأولية.

جودة المنتج مقابل التكلفة

غالبًا ما تتطلب المنتجات الناتجة عن التكسير الحراري معالجة هيدروجينية كبيرة وخطوات تكرير أخرى لتصبح وقودًا مستقرًا وقابلًا للاستخدام.

ينتج التكسير الحفزي منتجًا وسيطًا عالي الجودة وأكثر استقرارًا مباشرة من المفاعل، مما يقلل من الحاجة إلى معالجة لاحقة واسعة النطاق. ومع ذلك، فإن العوامل الحفازة نفسها وأنظمة المفاعلات الأكثر تعقيدًا تمثل تكلفة رأسمالية وتشغيلية كبيرة.

اتخاذ القرار الصحيح لهدفك

- إذا كان تركيزك الأساسي هو تقليل النفايات السائبة أو إنتاج زيت خام حيوي أساسي: غالبًا ما يكون الانحلال الحراري البسيط الذي يؤدي إلى التكسير الحراري هو الطريقة الأكثر مباشرة وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو إنتاج بنزين عالي الأوكتان أو مواد أولية كيميائية محددة: يعد التكسير الحفزي ضروريًا لتحقيق انتقائية المنتج والجودة المطلوبة.

- إذا كان تركيزك الأساسي هو معالجة مواد أولية متنوعة، قد تكون ملوثة: قد تكون متانة التكسير الحراري مفيدة، حيث أن العوامل الحفازة حساسة للشوائب.

في نهاية المطاف، يعتمد اختيار المسار الصحيح كليًا على ما إذا كان هدفك هو التحلل البسيط أو الهندسة الجزيئية الدقيقة.

جدول الملخص:

| الميزة | الانحلال الحراري (التكسير الحراري) | التكسير الحفزي |

|---|---|---|

| الآلية الأساسية | الحرارة في بيئة خالية من الأكسجين | الحرارة + عامل حفاز لخفض متطلبات الطاقة |

| الميزة الأساسية | البساطة، المتانة للمعالجة السائبة | انتقائية وجودة منتج فائقة |

| المنتجات النموذجية | مزيج واسع من المواد الصلبة والسائلة والغازات | جزيئات مستهدفة ذات قيمة أعلى (مثل البنزين) |

| التعقيد التشغيلي | أقل | أعلى (يتطلب إدارة العامل الحفاز) |

| مثالي لـ | تقليل النفايات السائبة، إنتاج زيت خام حيوي أساسي | إنتاج وقود محدد ومواد أولية كيميائية |

هل أنت مستعد لاختيار العملية المناسبة لمواد مختبرك؟

سواء كانت تتطلب مشروعك البساطة القوية للانحلال الحراري أو التحكم الدقيق للتكسير الحفزي، فإن KINTEK لديها المعدات والخبرة المخبرية لدعم أبحاثك. تم تصميم مفاعلاتنا والمواد الاستهلاكية لضمان الدقة والموثوقية، مما يساعدك على تحقيق أهدافك في تثمين النفايات، أو إنتاج الوقود الحيوي، أو التخليق الكيميائي.

اتصل بخبرائنا اليوم لمناقشة تطبيقك المحدد والعثور على الحل الأمثل لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن دوار كهربائي صغير لتقطير الكتلة الحيوية

- فرن أنبوبي عالي الضغط للمختبرات

يسأل الناس أيضًا

- لماذا يعد التحكم الدقيق في درجة الحرارة أمرًا بالغ الأهمية لأغشية الزركونيا المسامية النانوية؟ إتقان استقرار الطور والإنتاجية

- ما هو معنى الترسيب الفيزيائي للبخار؟ دليل لطلاء الأغشية الرقيقة عالية الأداء

- ما هو فرن التجفيف؟ دليل لإزالة الرطوبة المعيارية والمعالجة الحرارية

- ما هي أهمية التبريد بمعدل 1 درجة مئوية/دقيقة لتجارب السبائك؟ تخفيف الإجهاد وضمان دقة بيانات المجهر الإلكتروني الماسح

- ماذا تقصد بالتلبيد؟ دليل للتصنيع في الحالة الصلبة

- كيف أختار مرشحًا ضاغطًا؟ مطابقة التكنولوجيا المناسبة لملاطك لتحقيق أفضل النتائج

- ما هي عملية التلبيد في القولبة بالحقن؟ المفتاح للحصول على أجزاء معدنية وسيراميكية كثيفة ومعقدة

- ما هي ميزة الرش (Sputtering) على التبخير (Evaporation)؟ جودة فيلم فائقة للتطبيقات التي تتطلب أداءً عالياً