للوهلة الأولى، يبدو ثني اللف والتشكيل باللف متشابهين، حيث يستخدم كلاهما بكرات لتشكيل المعدن. ومع ذلك، فهما عمليتان تصنيع مختلفتان جوهريًا ومصممتان لتطبيقات مختلفة تمامًا. يأخذ ثني اللف شكلًا هيكليًا موجودًا - مثل أنبوب أو عارضة I - ويقوم بتقويسه إلى قوس كبير، بينما يأخذ التشكيل باللف شريطًا مسطحًا من الصفائح المعدنية ويشكّله تدريجيًا إلى مقطع عرضي خطي معقد.

التمييز الأساسي يكمن في المدخلات والمخرجات. يبدأ ثني اللف بـ مقطع نهائي وينتج قوسًا. يبدأ التشكيل باللف بـ صفائح معدنية مسطحة وينتج مقطعًا خطيًا معقدًا.

العملية الأساسية: حكاية هندستين

إن فهم ميكانيكا كل عملية يكشف عن أغراضها الفريدة. قد تكون الآلات وتدفق المواد والمنتج النهائي مختلفة تمامًا.

ثني اللف: تقويس شكل موجود مسبقًا

يستخدم ثني اللف، المعروف أيضًا باسم ثني المقطع أو ثني المقطع الجانبي، مجموعة من ثلاث أو أربع بكرات مرتبة في تكوين هرمي أو قابض.

يتم تمرير شكل هيكلي مُشكّل مسبقًا، مثل أنبوب أو حديد زاوية أو مقطع مبثوق، عبر هذه البكرات. يسبب ضغط وموضع البكرات انحناءًا تدريجيًا على طول المادة.

المبدأ الأساسي هو أن المقطع العرضي للمقطع لا يتغير. العملية ببساطة تقوّس الجزء بأكمله إلى نصف قطر مرغوب، مما ينتج عنه مكونات مثل الأقواس الهيكلية أو الحلقات أو الإطارات المقوسة.

التشكيل باللف: إنشاء شكل جديد من المخزون المسطح

التشكيل باللف هو عملية مستمرة تبدأ بملف طويل من الصفائح المعدنية المسطحة. يتم تمرير هذا الشريط عبر سلسلة من محطات قوالب الدرفلة المرتبة في خط طويل.

تحتوي كل محطة على مجموعة فريدة من البكرات التي تؤدي جزءًا صغيرًا وتدريجيًا من الانحناء الكلي. بينما يمر شريط المعدن عبر المحطات المتعاقبة، يتم تشكيل مقطعه العرضي تدريجيًا إلى مقطع نهائي معقد.

تُستخدم هذه الطريقة لإنشاء أجزاء طويلة ومستقيمة ذات مقطع عرضي موحد، مثل الدعامات المعدنية وألواح السقف والمزاريب وإطارات الأبواب.

الفروق الرئيسية: كيفية الاختيار

القرار بين هاتين العمليتين نادرًا ما يكون غامضًا. سيتحدد اختيارك من خلال هندسة الجزء الخاص بك، وحجم الإنتاج المطلوب، وميزانيتك للأدوات.

المادة الأولية والهندسة النهائية

يبدأ ثني اللف بمقاطع مكتملة الأبعاد ويغير شكلها الطولي من مستقيم إلى منحني. فكر في الأمر على أنه تشكيل مسار الكائن.

يبدأ التشكيل باللف بصفائح مسطحة بسيطة وينشئ شكل مقطع عرضي معقد على طول مسار مستقيم. يتعلق الأمر بإنشاء المقطع الجانبي للكائن نفسه.

حجم الإنتاج والسرعة

التشكيل باللف هو عملية سريعة للغاية وآلية ومستمرة. وهي مصممة للإنتاج بكميات كبيرة حيث تكون هناك حاجة لآلاف الأقدام من مقطع معين.

ثني اللف هو عملية أبطأ وأكثر تعمدًا. غالبًا ما يستخدم للتصنيع المخصص بكميات أقل، أو القطع المعمارية لمرة واحدة، أو دفعات الإنتاج الصغيرة.

تكاليف الأدوات والإعداد

الفرق التجاري الأكثر أهمية هو استثمار الأدوات. يتطلب التشكيل باللف سلسلة طويلة من قوالب الدرفلة المشغولة آليًا، واحدة لكل مرحلة من مراحل الانحناء. يؤدي هذا إلى تكاليف أدوات أولية عالية جدًا، غالبًا ما تكون عشرات أو مئات الآلاف من الدولارات.

يستخدم ثني اللف بكرات أكثر عمومية وقابلة للتعديل غالبًا، والتي يمكن أن تستوعب مجموعة من أحجام المقاطع القياسية. يؤدي هذا إلى تكاليف إعداد وأدوات أقل بكثير، مما يجعله متاحًا للوظائف الأصغر.

فهم المفاضلات والقيود

لا توجد عملية متفوقة عالميًا؛ فكل واحدة تأتي مع قيود واضحة تحدد حالة استخدامها المثالية. إن التقييم الموضوعي لهذه المفاضلات أمر بالغ الأهمية لاتخاذ قرار تصنيع سليم.

قيود ثني اللف

القيود الأساسية لثني اللف هي أنه لا يمكنه إنشاء أو تغيير المقطع العرضي للمقطع. يجب أن تبدأ بالشكل الذي تريده.

علاوة على ذلك، يتطلب التحكم في ارتداد الزنبرك للمادة - ميل المعدن إلى العودة جزئيًا إلى شكله الأصلي - مهارة وخبرة كبيرة من المشغل لتحقيق أنصاف أقطار دقيقة باستمرار.

الحاجز المرتفع لدخول التشكيل باللف

العيب الرئيسي للتشكيل باللف هو التكلفة الأولية الباهظة للأدوات. هذا الاستثمار لا يمكن تبريره إلا بأحجام إنتاج عالية جدًا تسمح بتوزيع التكلفة على وحدات عديدة.

هذه العملية غير مرنة أيضًا. بمجرد إنشاء مجموعة من قوالب الدرفلة، يمكنها فقط إنتاج مقطع واحد محدد. يتطلب أي تغيير في التصميم إعادة تجهيز مكلفة. إنه غير مناسب تمامًا للنماذج الأولية أو الدفعات الصغيرة.

اتخاذ الخيار الصحيح لتطبيقك

يصبح اختيار العملية الصحيحة أمرًا بسيطًا عندما تركز على الهدف الأساسي لمشروعك: هل تقوم بإنشاء قوس أم إنشاء مقطع؟

- إذا كان تركيزك الأساسي هو إنشاء أقواس كبيرة نصف قطرها، أو حلقات، أو أقواس من الأنابيب أو العوارض أو المبثوثات الموجودة: فإن ثني اللف هو الطريقة الصحيحة والأكثر فعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم لأجزاء طويلة ومستقيمة ذات مقطع عرضي معقد ومتسق من الصفائح المعدنية: فإن التشكيل باللف هو العملية الوحيدة القابلة للتطبيق لتحقيق السرعة والتكلفة المنخفضة لكل جزء على نطاق واسع.

- إذا كان تركيزك الأساسي هو إنشاء كمية صغيرة من المقاطع المستقيمة المخصصة: لا توجد عملية مثالية؛ يجب عليك استكشاف كبس الفرامل (press braking)، الذي يوفر مرونة أكبر للكميات الصغيرة.

من خلال فهم الفرق الجوهري بين تقويس مقطع موجود وتشكيل مقطع جديد، يمكنك اختيار عملية التصنيع التي تتوافق تمامًا مع نية التصميم وأهداف الإنتاج الخاصة بك بثقة.

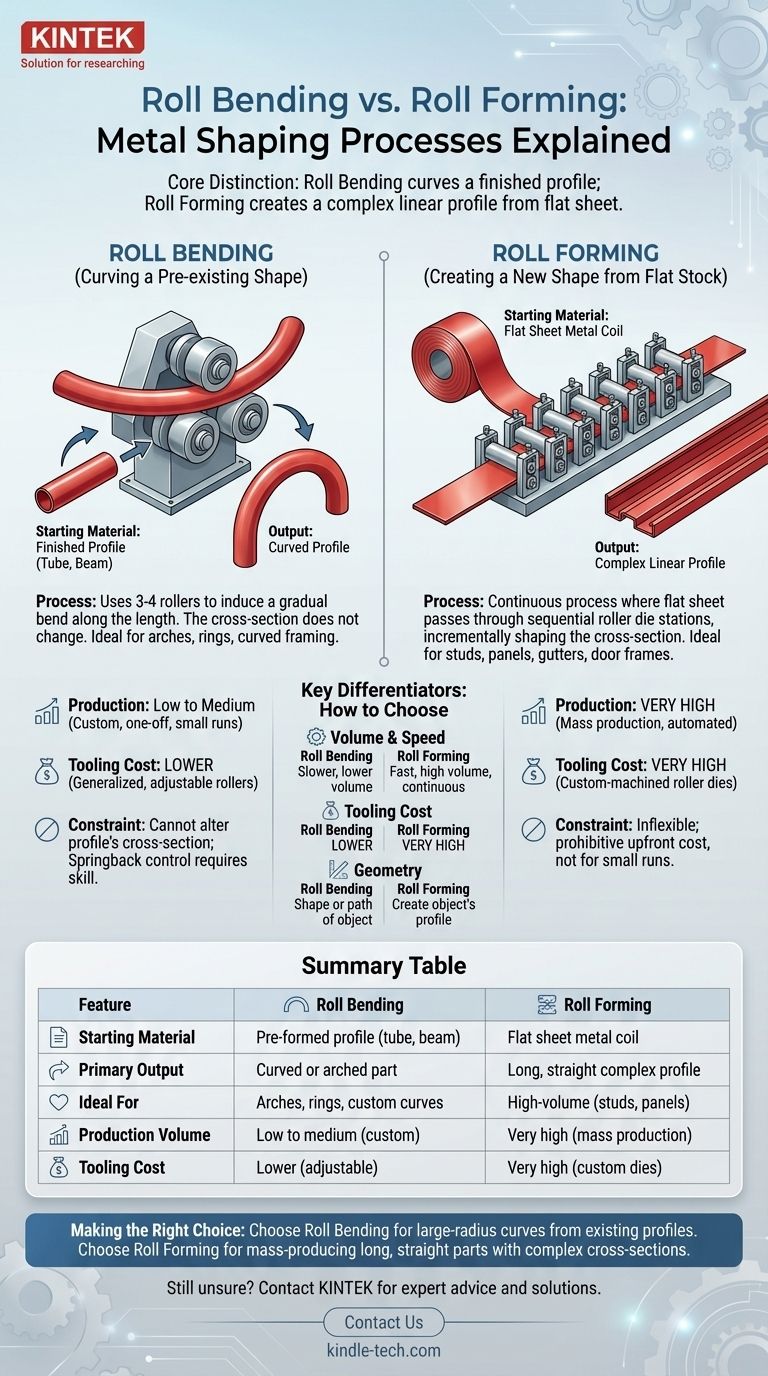

جدول الملخص:

| الميزة | ثني اللف | التشكيل باللف |

|---|---|---|

| المادة الأولية | مقطع هيكلي مُشكّل مسبقًا (أنبوب، عارضة) | ملف من الصفائح المعدنية المسطحة |

| الناتج الأساسي | جزء مقوس أو مقوس | جزء طويل ومستقيم ذو مقطع عرضي معقد |

| مثالي لـ | الأقواس، الحلقات، المنحنيات المخصصة | الإنتاج بكميات كبيرة (مثل الدعامات المعدنية، الألواح) |

| حجم الإنتاج | منخفض إلى متوسط (مخصص، لمرة واحدة) | مرتفع جدًا (إنتاج ضخم) |

| تكلفة الأدوات | أقل (بكرات عامة وقابلة للتعديل) | مرتفعة جدًا (قوالب درفلة مخصصة) |

هل ما زلت غير متأكد من عملية تشكيل المعادن المناسبة لمشروعك؟

في KINTEK، نحن متخصصون في توفير المعدات المناسبة والمشورة الخبيرة لاحتياجاتك المخبرية والتصنيعية. سواء كنت تعمل مع مقاطع هيكلية أو صفائح معدنية، يمكن لفريقنا مساعدتك في اختيار الحل الأمثل لضمان الدقة والكفاءة والفعالية من حيث التكلفة.

اتصل بنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة تطبيقك المحدد واكتشاف كيف يمكن لـ KINTEK دعم نجاحك.

دليل مرئي

المنتجات ذات الصلة

- آلة بثق أفلام بلاستيكية من كلوريد البولي فينيل (PVC) للاختبار

- آلة تثبيت العينات المعدنية للمواد والمختبرات التحليلية

- آلة قطع الأسلاك الماسية عالية الدقة منشار معملي آلة قطع الأسلاك EDM الدقيقة

- آلة ضغط الأقراص باللكمة الواحدة وآلة ثقب الأقراص الدوارة للإنتاج الضخم لـ TDP

- آلة تكسير بلاستيك قوية

يسأل الناس أيضًا

- لماذا تعتبر آلة اختبار الضغط المخبرية ضرورية للأسمنت النانوي الكربوني؟ التحقق من صحة المركبات عالية الأداء

- كيف تكون المكابس الهيدروليكية قوية جدًا؟ إطلاق قوة هائلة بقانون باسكال

- ما هي ميزات المكبس الهيدروليكي؟ أطلق العنان للقوة الهائلة بتصميم بسيط وموثوق

- لماذا لا تعمل مكبستي الهيدروليكية؟ دليل خطوة بخطوة لتشخيص المشكلات الشائعة وإصلاحها

- ما هي المنتجات التي تستخدم القولبة بالضغط؟ تصنيع مكونات كبيرة ومتينة

- لماذا يتم استخدام قرص بروميد البوتاسيوم (KBr)؟ إنشاء نافذة واضحة لتحليل دقيق بالأشعة تحت الحمراء بتحويل فورييه (FTIR)

- لماذا تعتبر مكبس هيدروليكي معملي ضروريًا للبطاريات ذات الحالة الصلبة؟ تحقيق أقصى قدر من الموصلية الأيونية

- مِمَّ تُصنَع المكبس الهيدروليكي؟ مبني من الفولاذ عالي القوة لتحقيق أقصى قوة