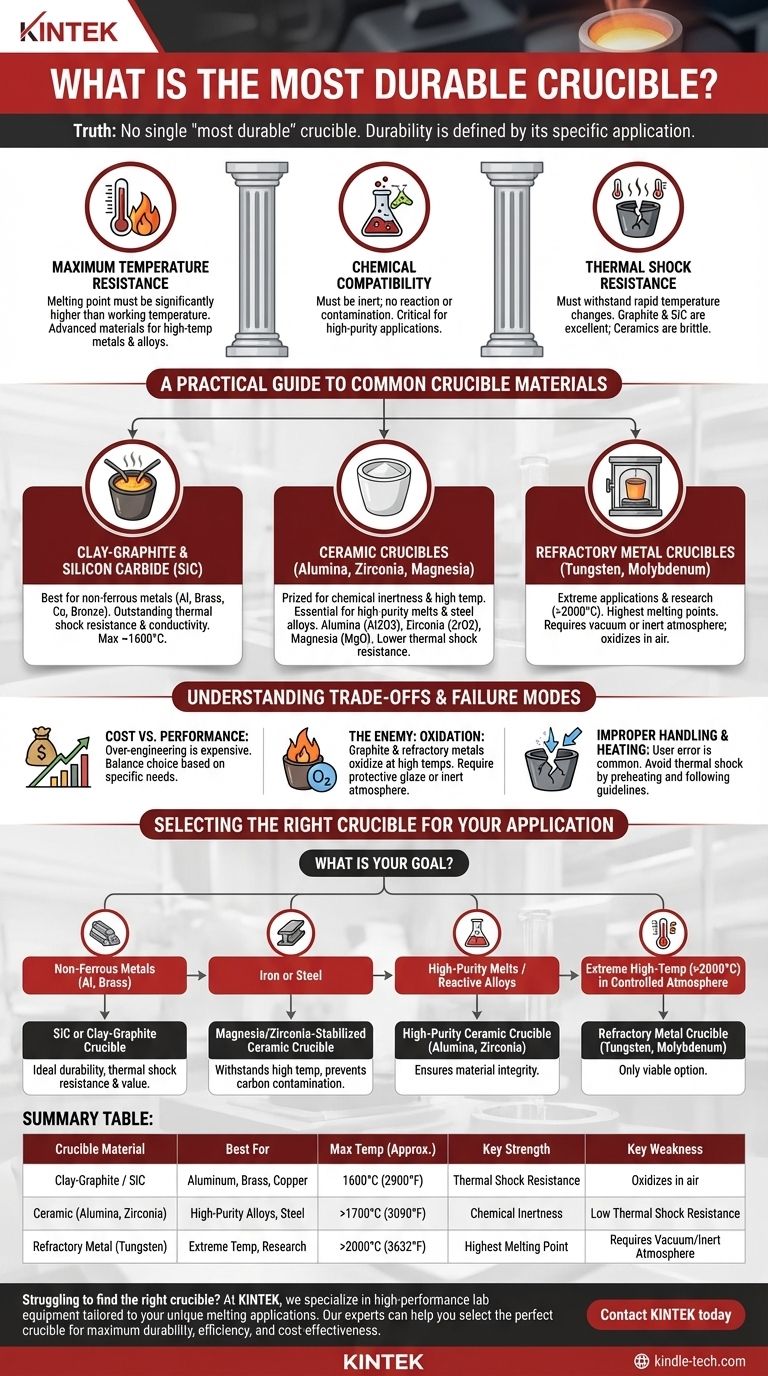

في الحقيقة، لا توجد "بوتقة واحدة هي الأكثر متانة". متانة البوتقة ليست جودة جوهرية ولكنها تُعرّف بالكامل من خلال تطبيقها المحدد. البوتقة التي تتفوق في صهر الألومنيوم ستُدمّر فورًا بواسطة الفولاذ المنصهر، بينما البوتقة المصممة للفولاذ قد تكون غير مناسبة كيميائيًا لسبيكة طيران عالية النقاء. البوتقة الأكثر متانة هي تلك التي تتطابق خصائص مادتها بشكل صحيح مع المهمة المطلوبة.

يجب تقسيم مفهوم "المتانة" إلى ثلاثة عوامل حاسمة: مقاومة درجة الحرارة القصوى، التوافق الكيميائي مع المادة التي يتم صهرها، ومقاومة الصدمة الحرارية. لا تتحقق المتانة الحقيقية إلا عندما تلبي البوتقة جميع المتطلبات الثلاثة لعمليتك المحددة.

الأركان الثلاثة لمتانة البوتقة

لاختيار بوتقة تدوم طويلاً، يجب أن تتجاوز السؤال البسيط "ما هو الأقوى؟" وبدلاً من ذلك، قم بتحليل التحديات المميزة التي ستطرحها عمليتك.

### مقاومة درجة الحرارة القصوى

هذا هو العامل الأكثر وضوحًا. يجب أن تكون مادة البوتقة ذات نقطة انصهار أعلى بكثير من درجة حرارة تشغيل المادة التي تقوم بصهرها.

غالبًا ما تُصنف المواد حسب قدراتها الحرارية. الطين الجرافيتي وكربيد السيليكون ممتازين لمعظم المعادن غير الحديدية، بينما تتطلب السيراميك المتقدم والمعادن المقاومة للحرارة العالية للفولاذ عالي الحرارة، ومعادن مجموعة البلاتين، والسبائك الخاصة.

### التوافق الكيميائي

يمكن أن تفشل البوتقة كيميائيًا قبل وقت طويل من فشلها حراريًا. يجب أن تكون البوتقة خاملة كيميائيًا، مما يعني أنها يجب ألا تتفاعل مع المادة المنصهرة التي تحتويها، أو تذوب فيها، أو تلوثها بأي شكل آخر.

على سبيل المثال، استخدام بوتقة جرافيت لصهر الفولاذ هو خطأ فادح. سيمتص الحديد المنصهر الكربون بسهولة من البوتقة، مما يغير خصائص الفولاذ بشكل أساسي ويؤدي إلى تدهور البوتقة نفسها. للتطبيقات عالية النقاء، غالبًا ما يكون السيراميك الخامل مثل الألومينا أو الزركونيا مطلوبًا.

### مقاومة الصدمة الحرارية

الصدمة الحرارية هي الإجهاد الذي تتعرض له المادة عندما تتغير درجة حرارتها بسرعة، مما يتسبب في تشققها. يجب أن تكون البوتقة قادرة على تحمل التسخين السريع، وفي بعض الحالات، تحمل إدخال مادة صلبة أكثر برودة للصهر.

تتمتع مواد مثل الجرافيت وكربيد السيليكون بمقاومة ممتازة للصدمة الحرارية نظرًا لموصليتها الحرارية العالية، مما يمنع تكون تدرجات حرارية حادة. في المقابل، العديد من المواد السيراميكية أكثر هشاشة وتتطلب دورات تسخين مسبق وتبريد بطيئة وحذرة لمنع الفشل الكارثي.

دليل عملي لمواد البوتقة الشائعة

فهم الخصائص الأساسية لكل نوع من المواد هو المفتاح لاتخاذ قرار مستنير.

### الطين الجرافيتي وكربيد السيليكون (SiC)

هذه هي الأدوات الأساسية للهواة والمسابك التي تعمل مع المعادن غير الحديدية مثل الألومنيوم، النحاس الأصفر، النحاس، والبرونز. يوفر الجرافيت موصلية حرارية ومقاومة للصدمات ممتازة، بينما تضيف روابط الطين أو كربيد السيليكون القوة ومقاومة الأكسدة.

إنها توفر أفضل توازن شامل بين الأداء، ومقاومة الصدمة الحرارية، وفعالية التكلفة للتطبيقات التي تقل عن 1600 درجة مئوية (2900 درجة فهرنهايت).

### بوتقات السيراميك (الألومينا، الزركونيا، المغنيسيا)

تُقدر بوتقات السيراميك لـ خمولها الكيميائي وقدرتها على تحمل درجات الحرارة العالية، مما يجعلها ضرورية لعمليات الصهر عالية النقاء أو عند العمل مع المعادن التفاعلية.

تُعد الألومينا (Al2O3) خيارًا شائعًا لأدائها الممتاز وتكلفتها المعقولة. تُستخدم الزركونيا (ZrO2) والمغنيسيا (MgO) لدرجات حرارة أعلى، مثل صهر البلاتين أو سبائك الفولاذ، حيث يجب تقليل التلوث. نقطة ضعفها الرئيسية هي مقاومة أقل للصدمة الحرارية مقارنة بالبوتقات القائمة على الجرافيت.

### بوتقات المعادن المقاومة للحرارة (التنغستن، الموليبدينوم)

هذه بوتقات متخصصة للغاية لأكثر التطبيقات تطرفًا، مثل البحث وتصنيع أشباه الموصلات. يتمتع التنغستن بأعلى نقطة انصهار لأي معدن (3422 درجة مئوية / 6192 درجة فهرنهايت) ويُستخدم في عمليات درجات الحرارة الفائقة الارتفاع.

ومع ذلك، فإن هذه المعادن تتأكسد بشكل كارثي في الهواء الطلق عند درجات حرارة عالية. يمكن استخدامها فقط في فراغ أو فرن جو غاز خامل تمامًا، مما يضيف تعقيدًا وتكلفة كبيرة للعملية.

فهم المقايضات وأنماط الفشل

الخيار "الأفضل" هو دائمًا توازن. معرفة القيود لا تقل أهمية عن معرفة نقاط القوة.

### التكلفة مقابل الأداء

قد تكون بوتقة الزركونيا المتخصصة متفوقة تقنيًا لصهر النحاس الأصفر، لكن بوتقة كربيد السيليكون ستؤدي المهمة بشكل جيد تمامًا بجزء بسيط من التكلفة. الإفراط في هندسة اختيارك هو خطأ شائع ومكلف.

### العدو: الأكسدة

بوتقات الجرافيت والمعادن المقاومة للحرارة معرضة بشدة للأكسدة. عند درجات الحرارة العالية، سيحرقها الأكسجين الموجود في الهواء، مما يقلل من عمرها الافتراضي بشكل كبير. غالبًا ما تُصنع بوتقات الجرافيت بطلاء واقي للتخفيف من ذلك، ولكن لا يزال التعامل الحذر مطلوبًا.

### التعامل والتسخين غير الصحيحين

السبب الأكثر شيوعًا لفشل البوتقة هو خطأ المستخدم. قد يؤدي إسقاط المعدن البارد في بوتقة حمراء ساخنة إلى كسر ناتج عن صدمة حرارية. وبالمثل، فإن تسخين بوتقة سيراميك بسرعة كبيرة سيؤدي إلى تشققها قبل أن ترى المعدن المنصهر. اتبع دائمًا إرشادات الشركة المصنعة للتسخين المسبق.

اختيار البوتقة المناسبة لتطبيقك

استخدم هدفك المحدد لتوجيه اختيارك النهائي.

- إذا كان تركيزك الأساسي هو صهر المعادن غير الحديدية الشائعة مثل الألومنيوم أو النحاس الأصفر: توفر بوتقة كربيد السيليكون أو الطين الجرافيتي مزيجًا مثاليًا من المتانة ومقاومة الصدمة الحرارية والقيمة.

- إذا كان تركيزك الأساسي هو صهر الحديد أو الفولاذ: ضرورية بوتقة سيراميك متخصصة مثبتة بالمغنيسيا أو الزركونيا لتحمل درجات الحرارة العالية ومنع تلوث الكربون.

- إذا كان تركيزك الأساسي هو عمليات الصهر عالية النقاء أو السبائك التفاعلية: بوتقة سيراميك عالية النقاء مناسبة، مثل الألومينا أو الزركونيا، هي الخيار الصحيح لضمان سلامة مادتك.

- إذا كان تركيزك الأساسي هو العمل في درجات حرارة عالية للغاية (>2000 درجة مئوية) في جو متحكم فيه: بوتقة معدنية مقاومة للحرارة، مثل التنغستن أو الموليبدينوم، هي الخيار الوحيد المتاح.

في النهاية، البوتقة الأكثر متانة هي تلك المصممة لتلبية المتطلبات الحرارية والكيميائية والفيزيائية المحددة لعمليتك الفريدة.

جدول الملخص:

| مادة البوتقة | الأفضل لـ | درجة الحرارة القصوى (تقريبًا) | القوة الرئيسية | الضعف الرئيسي |

|---|---|---|---|---|

| الطين الجرافيتي / SiC | الألومنيوم، النحاس الأصفر، النحاس | 1600 درجة مئوية (2900 درجة فهرنهايت) | مقاومة الصدمة الحرارية | يتأكسد في الهواء |

| السيراميك (الألومينا، الزركونيا) | السبائك عالية النقاء، الفولاذ | >1700 درجة مئوية (3090 درجة فهرنهايت) | الخمول الكيميائي | مقاومة منخفضة للصدمة الحرارية |

| المعدن المقاوم للحرارة (التنغستن) | درجات الحرارة القصوى، البحث | >2000 درجة مئوية (3632 درجة فهرنهايت) | أعلى نقطة انصهار | يتطلب فراغًا/جوًا خاملًا |

هل تواجه صعوبة في العثور على البوتقة المناسبة لاحتياجات مختبرك المحددة؟ في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية عالية الأداء مصممة خصيصًا لتطبيقات الصهر الفريدة الخاصة بك. يمكن لخبرائنا مساعدتك في اختيار مادة البوتقة المثالية - سواء كنت تعمل مع معادن غير حديدية، أو سبائك عالية النقاء، أو عمليات درجات حرارة قصوى - مما يضمن أقصى قدر من المتانة والكفاءة وفعالية التكلفة. لا تدع البوتقة الخاطئة تعرض نتائجك للخطر. اتصل بـ KINTEK اليوم للحصول على استشارة شخصية واكتشف كيف يمكن لحلولنا تعزيز أداء مختبرك.

دليل مرئي

المنتجات ذات الصلة

- مصنع مخصص للأجزاء المصنعة والمقولبة من PTFE Teflon مع بوتقة وغطاء من PTFE

- بوت سيراميك ألومينا Al2O3 نصف دائري بغطاء للسيراميك المتقدم الهندسي الدقيق

- بوتقة سيراميك متقدمة من الألومينا Al2O3 مع غطاء، بوتقة معملية أسطوانية

- بوتقة خزفية من الألومينا على شكل قوس مقاومة لدرجات الحرارة العالية للسيراميك المتقدم الدقيق الهندسي

- بوتقة سيراميك الألومينا المتقدمة عالية النقاوة Al2O3 للفرن الكهربائي المختبري

يسأل الناس أيضًا

- هل يمكن للبوتقة أن تتحمل الحرارة؟ نعم، بالمواد والخصائص الحرارية المناسبة.

- ما هي استخدامات البوتقات في المختبر؟ ضمان تحليل دقيق وعالي الحرارة للعينات

- كيف تنظف بوتقة الصهر؟ احمِ بوتقتك واضمن نقاء المعدن

- لماذا يستخدم البوتقة أثناء التسخين؟ دليل أساسي للاحتواء في درجات الحرارة العالية

- هل البوتقة من معدات المختبر؟ دليل للأوعية عالية الحرارة للمختبرات والمسابك