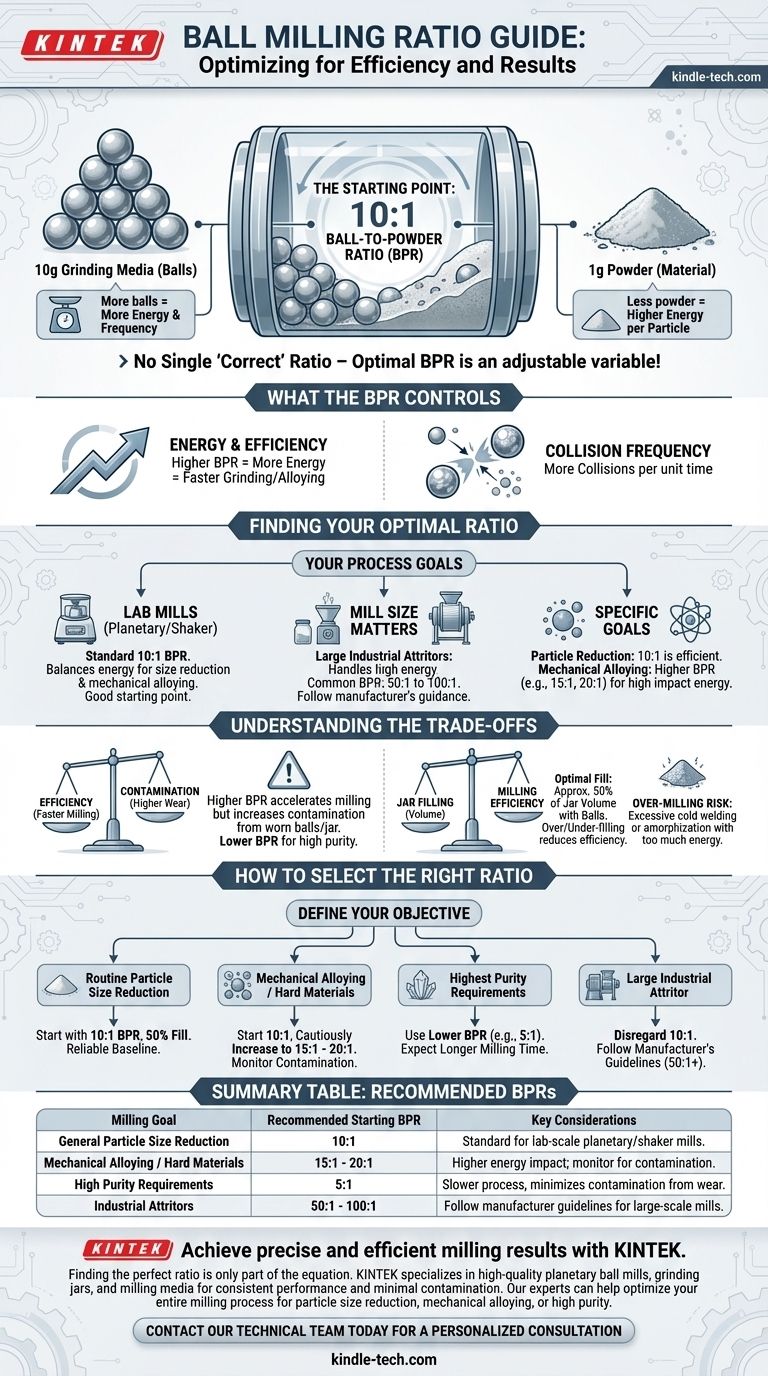

كنقطة بداية، النسبة الأكثر شيوعًا المستخدمة في طحن الكرات هي 10:1 نسبة الكرات إلى المسحوق (BPR) بالوزن. هذا يعني أنه لكل 10 جرامات من وسائط الطحن (الكرات)، ستستخدم 1 جرام من المسحوق الذي تنوي طحنه. هذه النسبة هي قاعدة عامة راسخة، خاصة لعمليات الطحن الصغيرة على نطاق المختبر.

إن مفهوم وجود نسبة "صحيحة" واحدة هو مفهوم خاطئ. النسبة المثلى للكرات إلى المسحوق ليست رقمًا ثابتًا ولكنها متغير حاسم يجب تعديله بناءً على معداتك وموادك والنتيجة المرجوة.

ما الذي تتحكم فيه نسبة الكرات إلى المسحوق بالفعل

النسبة بين وسائط الطحن والمواد الخاصة بك هي الرافعة الأساسية التي تتحكم بها في طاقة وكفاءة عملية الطحن. فهم ما تمثله هذه النسبة هو المفتاح لتحقيق نتائج متسقة.

تحديد النسبة الأساسية

يشير مصطلح "النسبة" في هذا السياق دائمًا تقريبًا إلى نسبة الكرات إلى المسحوق (BPR). هذا هو حساب بسيط للكتلة الكلية لوسائط الطحن (الكرات) مقسومة على الكتلة الكلية للمادة أو المسحوق الذي تتم معالجته.

لماذا تعتبر نسبة BPR حاسمة

تحدد نسبة BPR بشكل مباشر الطاقة المنقولة إلى المسحوق الخاص بك. تعني نسبة BPR الأعلى وجود كرات أكثر بالنسبة للمسحوق، مما يؤدي إلى تصادمات أكثر تكرارًا وحيوية. يؤدي هذا عادةً إلى طحن أو سبك أسرع وأكثر فعالية.

إيجاد النسبة المثلى لك

بينما 10:1 هي نقطة البداية القياسية، إلا أنها ليست ثابتًا عالميًا. تعتمد نسبة BPR المثالية لعمليتك بشكل كبير على أهدافك المحددة ونوع المعدات التي تستخدمها.

نقطة البداية 10:1 لمطاحن المختبر

بالنسبة لمعظم المطاحن الكوكبية أو الاهتزازية ذات السعة الصغيرة والمكتبية (مثل تلك من SPEX)، توفر نسبة BPR 10:1 توازنًا ممتازًا. إنها توفر طاقة كافية لتقليل حجم الجسيمات بكفاءة والسبك الميكانيكي دون أن تكون عدوانية بشكل مفرط.

تأثير حجم المطحنة

تعمل المطاحن الصناعية الكبيرة، والتي غالبًا ما تسمى المطاحن الاحتكاكية (attritors)، على مبدأ مختلف ويمكنها التعامل مع مدخلات طاقة أعلى بكثير. بالنسبة لهذه الأنظمة، فإن نسب BPR تتراوح بين 50:1 أو حتى 100:1 شائعة. تم تحسين تصميم هذه المطاحن لإدارة الحرارة والقوى الناتجة عن هذه الكتلة الكبيرة من وسائط الطحن.

هدف الطحن الخاص بك

النتيجة المرجوة هي عامل رئيسي. يمكن تحقيق تقليل حجم الجسيمات البسيط بكفاءة بنسبة 10:1 قياسية. ومع ذلك، فإن عمليات مثل السبك الميكانيكي، حيث تحاول إجبار عناصر مختلفة على تكوين سبيكة جديدة على المستوى الذري، غالبًا ما تتطلب طاقة تأثير أعلى وقد تستفيد من نسبة BPR أعلى.

فهم المفاضلات

زيادة نسبة BPR ليست مكسبًا "مجانيًا" في الكفاءة. إنها تقدم مفاضلات حرجة يجب عليك إدارتها لضمان جودة منتجك النهائي.

الكفاءة مقابل التلوث

هذه هي أهم مفاضلة. تزيد نسبة BPR الأعلى من سرعة الطحن ولكنها تزيد أيضًا من معدل تآكل كرات الطحن وداخل الوعاء. ستلوث هذه المواد المتآكلة المسحوق الخاص بك. إذا كنت تتطلب نقاءً عاليًا جدًا، فقد تحتاج إلى استخدام نسبة BPR أقل على مدى فترة زمنية أطول.

أهمية ملء الوعاء

بالإضافة إلى نسبة BPR، فإن الحجم الكلي داخل الوعاء أمر بالغ الأهمية. كقاعدة عامة، يجب أن تملأ كرات الطحن حوالي 50% من حجم الوعاء. ثم يملأ المسحوق الفراغات الفارغة (البينية) بين الكرات. سيؤدي الإفراط في ملء الوعاء أو نقصه إلى تقليل كفاءة الطحن بشكل كبير، بغض النظر عن نسبة BPR.

خطر الطحن الزائد

يمكن أن تكون الطاقة الزائدة، سواء من نسبة BPR عالية بشكل مفرط أو الطحن لفترة طويلة جدًا، ضارة. يمكن أن تؤدي إلى تأثيرات غير مرغوبة مثل اللحام البارد المفرط للجسيمات أو، في بعض الحالات، تحويل مادة بلورية إلى مادة غير متبلورة.

كيفية اختيار النسبة الصحيحة لعمليتك

استخدم النسبة القياسية كنقطة أساس، واضبطها بناءً على فهم واضح لهدفك.

- إذا كان تركيزك الأساسي هو تقليل حجم الجسيمات الروتيني: ابدأ بنسبة BPR القياسية 10:1 وملء الوعاء بنسبة 50%. هذه هي نقطة البداية الأكثر موثوقية.

- إذا كان تركيزك الأساسي هو السبك الميكانيكي أو طحن المواد الصلبة: فكر في البدء بنسبة 10:1 وزيادتها بحذر إلى 15:1 أو 20:1، مع مراقبة الزيادة في التلوث بعناية.

- إذا كانت أولويتك هي الحفاظ على أعلى نقاء مطلق: استخدم نسبة BPR أقل، مثل 5:1، واقبل أن عملية الطحن ستستغرق وقتًا أطول بكثير لإكمالها.

- إذا كنت تستخدم مطحنة احتكاكية صناعية كبيرة: تجاهل قاعدة 10:1 واتبع إرشادات الشركة المصنعة، والتي من المحتمل أن تحدد نسبة BPR أعلى بكثير (50:1 أو أكثر).

في النهاية، النسبة المثالية هي معلمة تجريبية تحددها لتحقيق نتيجتك المحددة بأقصى كفاءة.

جدول الملخص:

| هدف الطحن | نسبة BPR الموصى بها للبدء | اعتبارات رئيسية |

|---|---|---|

| تقليل حجم الجسيمات العام | 10:1 | معيار لمطاحن المختبر الكوكبية/الاهتزازية. |

| السبك الميكانيكي / المواد الصلبة | 15:1 - 20:1 | تأثير طاقة أعلى؛ راقب التلوث. |

| متطلبات النقاء العالي | 5:1 | عملية أبطأ، تقلل التلوث الناتج عن التآكل. |

| المطاحن الاحتكاكية الصناعية | 50:1 - 100:1 | اتبع إرشادات الشركة المصنعة للمطاحن الكبيرة. |

حقق نتائج طحن دقيقة وفعالة مع KINTEK.

يعد العثور على النسبة المثالية للكرات إلى المسحوق أمرًا بالغ الأهمية لبحثك، ولكنه جزء واحد فقط من المعادلة. المعدات المعملية المناسبة لا تقل أهمية. تتخصص KINTEK في مطاحن الكرات الكوكبية عالية الجودة، وأوعية الطحن، ووسائط الطحن المصممة لأداء ثابت بأقل قدر من التلوث.

يمكن لخبرائنا مساعدتك في اختيار الإعداد المثالي لتطبيقك المحدد، سواء كنت تركز على تقليل حجم الجسيمات، أو السبك الميكانيكي، أو الحفاظ على نقاء عالٍ. دعنا نتعاون معك لتحسين عملية الطحن بأكملها.

اتصل بفريقنا الفني اليوم للحصول على استشارة شخصية واكتشف كيف يمكن لحلول KINTEK أن تعزز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- آلة طحن كروية كوكبية عالية الطاقة للمختبر

- آلة طحن كروية كوكبية عالية الطاقة متعددة الاتجاهات للمختبر

- آلة طحن كروية كوكبية عالية الطاقة متعددة الاتجاهات للمختبر

- آلة طحن كروية كوكبية عالية الطاقة للمختبر

- آلة طحن كروية كوكبية عالية الطاقة للخزان الأفقي للمختبر

يسأل الناس أيضًا

- لماذا يُفضل استخدام مطحنة الكرات الكوكبية عالية الطاقة على الصب التقليدي لسبائك الانتروبيا العالية النانوية؟

- كيف يحسن مطحنة الكرات الكوكبية الموصلية الأيونية لمركب Na3B24H23-xNa2B12H12؟ قم بتحسين الإلكتروليتات الخاصة بك.

- لماذا يُفضل طحن الكرات الكوكبية على الطحن اليدوي لـ LiZr2(PO4)3؟ تحقيق تصنيع مسحوق عالي التوصيل

- ما هو الدور الذي تلعبه المطاحن الكروية الكوكبية والوسائط الزركونية في تحضير LLZT؟ قم بتحسين بحثك في الإلكتروليت الصلب

- ما هو دور المطاحن الكوكبية في تحضير سبائك التنغستن ذاتية التخميل؟ إتقان الخلط على المستوى الذري

- ما هي مزايا استخدام مطحنة الكرات الكوكبية مقارنة بالطحن اليدوي لخلط سلائف إلكتروليت الكبريتيد الصلب؟

- كيف تنظف وسائط الطحن الكروي؟ دليل خطوة بخطوة لمنع التلوث المتبادل

- ما هو الدور الذي تلعبه مطحنة الكرات الكوكبية في تخليق HNSEs؟ إتقان التخليق الميكانيكي عالي الطاقة