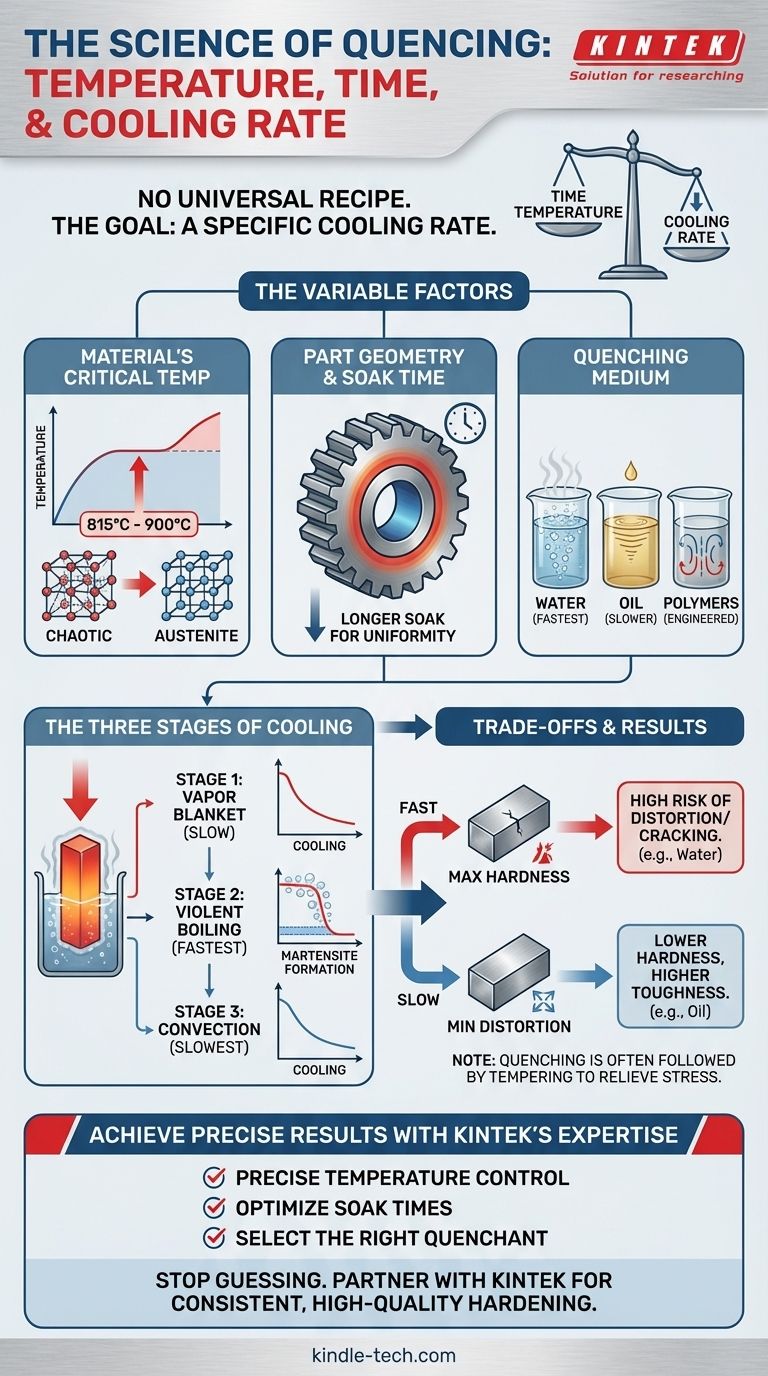

لا توجد درجة حرارة ووقت عالميان للتبريد السريع. تعتمد هذه المعلمات بشكل حاسم على النوع المحدد للمعدن، وسمك الجزء، والخصائص النهائية المطلوبة. تبدأ العملية دائمًا بتسخين المادة إلى درجة حرارة الأوستنة (austenitizing temperature)، والتي تتراوح لمعظم الفولاذ عادة بين 815 درجة مئوية و 900 درجة مئوية (1500 درجة فهرنهايت و 1650 درجة فهرنهايت)، مع الاحتفاظ بها لفترة كافية فقط لضمان تحول كامل وموحد للهيكل البلوري.

المبدأ الأساسي للتبريد السريع ليس تحقيق وقت محدد، بل تحقيق معدل تبريد محدد. الهدف هو تبريد المعدن بسرعة كافية لتجاوز التحولات الأكثر ليونة وتشكيل هيكل بلوري صلب جدًا، يُعرف باسم المارتنسيت.

لماذا تتغير معلمات التبريد السريع بشكل كبير

يتطلب تحقيق النتيجة المرجوة من التبريد السريع توازنًا دقيقًا بين ثلاثة عوامل رئيسية. سيؤدي أي تغيير في أي من هذه العوامل إلى تغيير الخصائص النهائية للمادة، مثل صلابتها، ومتانتها، والإجهاد الداخلي.

درجات الحرارة الحرجة للمادة

لكل سبيكة درجة حرارة "أوستنة" فريدة. هذه هي درجة الحرارة التي يتحول عندها هيكلها البلوري الداخلي إلى طور يسمى الأوستنيت، وهو ضروري للتصليد.

سيؤدي التسخين دون هذه الدرجة إلى تصليد غير كامل. يمكن أن يتسبب التسخين الزائد في نمو الحبيبات، مما يجعل المنتج النهائي هشًا. مخطط الطور الخاص بالسبيكة هو المصدر النهائي لهذه الدرجة الحرجة.

تأثير هندسة الجزء

يعد سمك وتعقيد المكون أمرًا بالغ الأهمية. يبرد القسم السميك ببطء شديد في قلبه مقارنة بسطحه.

لهذا السبب، يعد "وقت النقع" - المدة التي يحتفظ فيها الجزء عند درجة حرارة الأوستنة - مهمًا جدًا. يتطلب الجزء الأكثر سمكًا وقت نقع أطول لضمان وصول القلب إلى درجة حرارة التحول الكاملة.

اختيار وسط التبريد

المادة المستخدمة لتبريد الجزء، والمعروفة باسم وسط التبريد (quenchant)، تحدد معدل التبريد. يوفر الماء تبريدًا سريعًا جدًا وقويًا، بينما يكون الزيت أبطأ وأقل حدة. يمكن تصميم مواد تبريد بوليمرية متخصصة للحصول على معدلات تبريد بين الماء والزيت.

يتم تحديد اختيار وسط التبريد من خلال "قابلية التصليد" للمادة. تتطلب الفولاذ منخفض السبائك مثل 1095 تبريدًا سريعًا جدًا (ماء أو محلول ملحي)، بينما يمكن تصليد الفولاذ عالي السبائك مثل 4140 بتبريد أبطأ بكثير (زيت).

المراحل الثلاث للتبريد

بغض النظر عن وسط التبريد، تحدث عملية التبريد في ثلاث مراحل متميزة، حيث يتم استخلاص الحرارة من الجزء المعدني. يوضح فهم هذه المراحل سبب إنتاج السوائل المختلفة لنتائج مختلفة.

مرحلة البخار

فور الغمر، يقوم المكون الساخن بتبخير وسط التبريد المحيط، مكونًا "غطاء بخاري". يعمل هذا الغطاء كعازل، ويكون التبريد بطيئًا نسبيًا.

مرحلة الغليان

مع تبريد السطح قليلاً، ينهار الغطاء البخاري، ويلامس وسط التبريد السائل مباشرة. يؤدي هذا إلى غليان عنيف، وهي مرحلة أسرع نقل للحرارة. في هذه المرحلة، يجب أن يكون معدل التبريد سريعًا بما يكفي لتشكيل المارتنسيت.

مرحلة الحمل الحراري

بمجرد انخفاض درجة حرارة سطح المكون إلى ما دون نقطة غليان وسط التبريد، يتوقف الغليان. ثم يتم إزالة الحرارة عن طريق الحمل الحراري والتوصيل. هذه هي أبطأ مرحلة تبريد. تلعب لزوجة وسط التبريد دورًا رئيسيًا هنا، كما هو موضح في المرجع المتعلق بالزيت.

فهم المقايضات

التبريد السريع ليس عملية خالية من المخاطر. تسبب التغيرات الشديدة في درجة الحرارة إجهادًا كبيرًا في المادة، وإدارة هذا أمر أساسي لنتيجة ناجحة.

خطر التشقق والتشوه

يمكن أن يؤدي التبريد السريع جدًا، خاصة في الأشكال المعقدة أو الأجزاء ذات الأقسام السميكة والرقيقة، إلى التواء الجزء أو تشوهه أو حتى تشققه.

الهدف هو التبريد بسرعة كافية فقط لتحقيق الصلابة المطلوبة دون بناء إجهاد داخلي كافٍ للتسبب في الفشل. هذا هو السبب غالبًا في اختيار الزيت بدلاً من الماء لسبائك الفولاذ الأكثر حساسية.

التضحية بالمتانة من أجل الصلابة

الهيكل المارتنسيتي المتكون أثناء التبريد السريع الناجح صلب للغاية ولكنه هش جدًا أيضًا. لهذا السبب، يتبع التبريد السريع دائمًا تقريبًا عملية معالجة حرارية ثانوية تسمى التخمير.

يتضمن التخمير إعادة تسخين الجزء إلى درجة حرارة أقل بكثير لتخفيف الإجهاد واستعادة بعض المتانة، وإن كان ذلك على حساب قدر ضئيل من الصلابة.

اتخاذ الخيار الصحيح لهدفك

يتعلق اختيار معلمات التبريد السريع الصحيحة بمطابقة العملية مع مادتك والنتيجة المرجوة.

- إذا كان تركيزك الأساسي على أقصى صلابة في فولاذ كربوني بسيط: فمن المحتمل أن تستخدم وسط تبريد سريع جدًا مثل الماء أو المحلول الملحي، مع قبول خطر التشوه الأعلى.

- إذا كان تركيزك الأساسي على تقليل التشوه في فولاذ سبيكي: فستختار وسط تبريد أبطأ مثل الزيت وتضمن تخمير الجزء فورًا بعد التبريد لتقليل خطر التشقق.

- إذا كنت تعمل بجزء سميك أو معقد هندسيًا: يجب عليك إعطاء الأولوية لوقت نقع كافٍ عند درجة حرارة الأوستنة والنظر في وسط تبريد أقل قوة لإدارة الإجهاد الداخلي.

في النهاية، يأتي التبريد السريع الناجح من فهم خصائص مادتك المحددة والتحكم في معدل التبريد لتحقيق تحول معدني دقيق.

جدول الملخص:

| العامل | الاعتبار الرئيسي | النطاق/المثال النموذجي |

|---|---|---|

| درجة حرارة الأوستنة | خاصة بسبيكة المعدن | 815 درجة مئوية - 900 درجة مئوية (1500 درجة فهرنهايت - 1650 درجة فهرنهايت) لمعظم الفولاذ |

| وقت النقع | يعتمد على سمك الجزء | أطول للأقسام السميكة لضمان حرارة موحدة |

| وسط التبريد | يحدد معدل التبريد؛ يختار بناءً على قابلية التصليد | الماء (الأسرع)، الزيت (الأبطأ)، البوليمرات (معدلات مصممة) |

| الهدف | يوازن الصلابة مع خطر التشوه/التشقق | أقصى صلابة (ماء) مقابل أقل تشوه (زيت) |

حقق نتائج تصليد مثالية بخبرة KINTEK

التبريد السريع هو توازن دقيق بين درجة الحرارة والوقت ومعدل التبريد. قد يؤدي الخطأ فيه إلى أجزاء متشققة أو ملتوية أو هشة. دع معرفة KINTEK العميقة بالمعالجة الحرارية ومعدات المختبر عالية الجودة ترشدك إلى النجاح.

نحن نقدم الأفران الموثوقة والدعم الخبير الذي تحتاجه من أجل:

- التحكم بدقة في درجات حرارة الأوستنة لسبيكتك المحددة.

- تحديد أوقات النقع المثلى للتحول الموحد، حتى في الأشكال الهندسية المعقدة.

- اختيار وسط التبريد المناسب لتحقيق معدل التبريد المطلوب وتقليل الإجهاد.

توقف عن التخمين وابدأ في تحقيق نتائج متسقة وعالية الجودة. اتصل بأخصائيي المعالجة الحرارية لدينا اليوم لمناقشة تطبيقك وكيف يمكن لـ KINTEK أن تكون شريكك في التصليد الدقيق.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

يسأل الناس أيضًا

- ما هي درجة حرارة فرن الأنبوب الكوارتز؟ أتقن الحدود للتشغيل الآمن في درجات الحرارة العالية

- كيف تنظف فرن أنبوب الكوارتز؟ منع التلوث وإطالة عمر الأنبوب

- لماذا يؤدي التسخين إلى زيادة درجة الحرارة؟ فهم الرقص الجزيئي لنقل الطاقة

- ما هي عملية التخمير للأنابيب؟ تحقيق النعومة والليونة المثلى لأنابيبك

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة