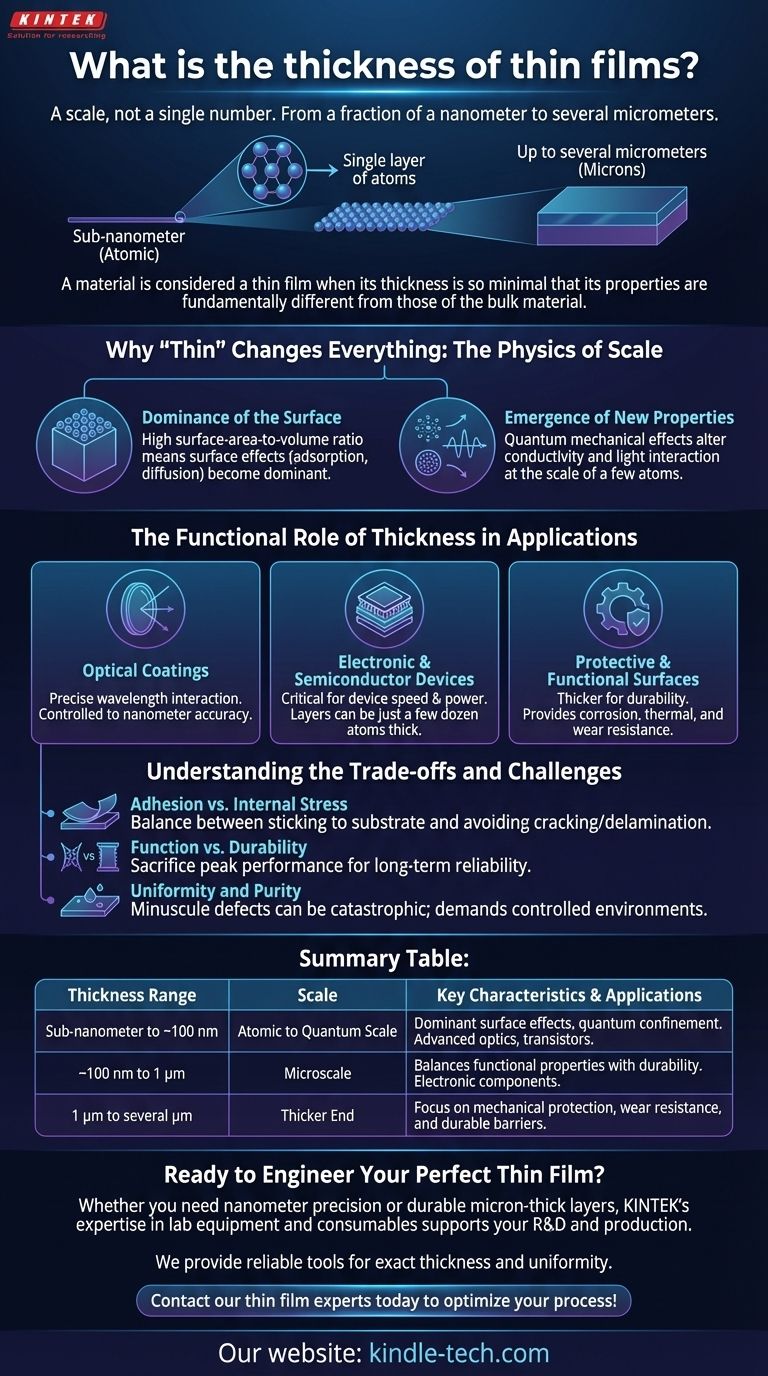

في جوهرها، يتم تعريف سُمك الفيلم الرقيق بمقياس، وليس برقم واحد. يمتد هذا النطاق من جزء من النانومتر - أي ما يعادل طبقة واحدة من الذرات - إلى عدة ميكرومترات (ميكرون). تعتبر المادة غشاءً رقيقًا عندما يكون سُمكها ضئيلًا لدرجة أن خصائصها تختلف جوهريًا عن خصائص المادة السائبة.

الخلاصة الحاسمة هي أن "الفيلم الرقيق" يصف حالة فيزيائية يتم فيها التحكم في سلوك المادة عن طريق فيزياء السطح والتأثيرات الكمومية، وليس خصائصها السائبة. يتم تصميم السُمك الدقيق لإطلاق وظائف بصرية أو كهربائية أو ميكانيكية محددة كانت ستكون مستحيلة لولا ذلك.

لماذا "الرقة" تغير كل شيء: فيزياء المقياس

تنشأ الخصائص الفريدة للأغشية الرقيقة لأنه على هذا المقياس، لا تنطبق القواعد العادية للمادة. يدخل عاملان رئيسيان في الاعتبار.

هيمنة السطح

في أي مادة سائبة، تكون الغالبية العظمى من الذرات محاطة بذرات أخرى. في الفيلم الرقيق، تكون نسبة كبيرة من الذرات على سطح أو عند واجهة مع مادة أخرى.

هذا النسبة العالية بشكل كبير بين مساحة السطح والحجم تعني أن تأثيرات السطح، مثل الامتزاز والانتشار، التي لا تذكر في المواد السائبة، تصبح قوى مهيمنة تحدد خصائص الفيلم.

ظهور خصائص جديدة

عندما يقترب سُمك الفيلم من مقياس بضع ذرات، يمكن أن تتغير خصائصه الفيزيائية بالكامل.

لم يعد سلوك الإلكترونات يتم حسابه في المتوسط على حجم كبير، بل أصبح محصورًا في مساحة صغيرة جدًا. يمكن أن يؤدي هذا إلى تأثيرات ميكانيكية كمومية تغير الموصلية للمادة أو تفاعلها مع الضوء، مما يخلق فرصًا لتقنيات جديدة.

الدور الوظيفي للسُمك في التطبيقات

يتم تحديد سُمك الفيلم المطلوب بالكامل من خلال وظيفته المقصودة. سيحتوي الفيلم المصمم لمقاومة التآكل على سُمك مختلف تمامًا عن الفيلم المصمم لطلاء مضاد للانعكاس.

الطلاءات البصرية

بالنسبة لتطبيقات مثل الطلاءات المضادة للانعكاس على العدسات أو الطبقات العاكسة على المرايا، يجب التحكم في السُمك بدقة متناهية.

يتم تصميم سُمك الفيلم ليكون جزءًا محددًا من الطول الموجي للضوء الذي من المفترض أن يتفاعل معه، وغالبًا ما يتطلب دقة تصل إلى النانومتر.

الأجهزة الإلكترونية وأشباه الموصلات

في الدوائر المتكاملة، يعد سُمك طبقات العزل والتوصيل وأشباه الموصلات معلمة تصميم حاسمة.

على سبيل المثال، يتحكم سُمك عازل البوابة من ثاني أكسيد السيليكون في الترانزستور مباشرة في سرعة تبديل الجهاز واستهلاك الطاقة. يمكن أن تكون هذه الطبقات بسُمك بضع عشرات من الذرات فقط.

الأسطح الواقية والوظيفية

عند استخدامها لأغراض وقائية - مثل توفير مقاومة للتآكل على الأجزاء المعدنية، أو حواجز حرارية على شفرات التوربينات، أو مقاومة التآكل على أدوات القطع - تكون الأفلام عادةً أكثر سمكًا.

غالبًا ما تقع هذه الأفلام في الطرف الأعلى من النطاق، من مئات النانومترات إلى بضعة ميكرومترات، لتوفير حاجز متين وفعال.

فهم المفاضلات والتحديات

في حين أن الأغشية الرقيقة تمكن من تحقيق تقنيات مذهلة، فإن طبيعتها تفرض تحديات هندسية كبيرة. إن اختيار السُمك هو دائمًا توازن بين العوامل المتنافسة.

الالتصاق مقابل الإجهاد الداخلي

يكون الفيلم مفيدًا فقط إذا كان يلتصق بالركيزة. ومع ذلك، يمكن أن تؤدي عملية ترسيب الفيلم إلى تراكم الإجهاد الداخلي، خاصة في الأفلام الأكثر سمكًا. يمكن أن يتسبب هذا الإجهاد في تشقق الفيلم أو انفصاله أو تقشره، مما يجعله عديم الفائدة.

الوظيفة مقابل المتانة

قد يمتلك الفيلم الرقيق للغاية خصائص بصرية أو كهربائية مثالية ولكنه يكون هشًا للغاية بحيث لا يمكنه البقاء في بيئة التشغيل الخاصة به. غالبًا ما يتعين على المهندسين التضحية ببعض الأداء الأقصى مقابل فيلم أكثر سمكًا ومتانة يضمن الموثوقية على المدى الطويل.

التوحيد والنقاء

نظرًا لأن الفيلم رقيق جدًا، يمكن أن يكون أي عيب أو شوائب ضئيلة كارثيًا. يمكن لجسيم غبار واحد عشوائي أو اختلاف طفيف في السُمك عبر السطح أن يدمر رقاقة أشباه الموصلات أو يخلق عيبًا في عدسة بصرية. يتطلب هذا بيئات تصنيع نظيفة ومُتحكم بها بدرجة عالية.

اتخاذ القرار الصحيح لهدفك

السُمك "الصحيح" هو الذي يحقق هدفك التقني المحدد مع الحفاظ على قابليته للتصنيع والموثوقية.

- إذا كان تركيزك الأساسي هو البصريات المتقدمة: يجب التحكم في السُمك بدقة دون النانومتر لمعالجة أطوال موجية محددة من الضوء.

- إذا كان تركيزك الأساسي هو تصنيع أشباه الموصلات: يتحكم السُمك بشكل مباشر في الخصائص الإلكترونية للبوابات والطبقات الموصلة، مما يحدد أداء الجهاز.

- إذا كان تركيزك الأساسي هو الحماية الميكانيكية أو المتانة: يلزم عادةً سُمك أكبر (غالبًا في نطاق الميكرون) لمقاومة التآكل، ولكن يجب موازنة ذلك مقابل الإجهاد الداخلي والالتصاق.

- إذا كان تركيزك الأساسي هو الطلاء الزخرفي: يتم اختيار السُمك لتحقيق اللون والمظهر المطلوبين مع ضمان قدرته على تحمل التآكل والتمزق المتوقع.

في نهاية المطاف، سُمك الفيلم الرقيق ليس مجرد بُعد، بل هو المعلمة الأساسية التي تحدد وظيفته وتطلق إمكاناته.

جدول الملخص:

| نطاق السُمك | المقياس | الخصائص والتطبيقات الرئيسية |

|---|---|---|

| أقل من نانومتر إلى ~100 نانومتر | المقياس الذري إلى الكمومي | تأثيرات سطحية سائدة، وحصر كمومي. مثالي للبصريات المتقدمة (الطلاءات المضادة للانعكاس) وأجهزة أشباه الموصلات (بوابات الترانزستور). |

| ~100 نانومتر إلى 1 ميكرومتر | المقياس الميكروي | يوازن بين الخصائص الوظيفية والمتانة. شائع للعديد من المكونات الإلكترونية والأسطح الوظيفية. |

| 1 ميكرومتر إلى عدة ميكرومترات | الطرف الأكثر سمكًا | التركيز على الحماية الميكانيكية، ومقاومة التآكل، والحواجز المتينة (مثل الحواجز الحرارية، والحماية من التآكل). |

هل أنت مستعد لهندسة فيلمك الرقيق المثالي؟

السُمك الدقيق لفيلمك الرقيق هو مفتاح أدائه. سواء كنت بحاجة إلى دقة النانومتر للطلاءات البصرية أو طبقات سمكها ميكرون متينة للحماية، فإن خبرة KINTEK في معدات المختبرات والمواد الاستهلاكية موجودة لدعم البحث والتطوير والإنتاج لديك.

نحن نوفر الأدوات والمواد الموثوقة اللازمة لتحقيق السُمك والتوحيد الذي يتطلبه تطبيقك بالضبط. دعنا نناقش متطلباتك المحددة وكيف يمكننا مساعدتك على النجاح.

اتصل بخبرائنا في الأغشية الرقيقة اليوم لتحسين عمليتك!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- قارب التبخير للمواد العضوية

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- مصنع مخصص لقطع تفلون PTFE لحوامل أنابيب الطرد المركزي

- مصنع مخصص لأجزاء PTFE Teflon لغربال شبكة PTFE F4

يسأل الناس أيضًا

- هل يمكن لمطيافية الأشعة تحت الحمراء بتحويل فورييه (FTIR) تحديد النقاء؟ اكتشف الملوثات باستخدام البصمة الكيميائية

- ما هما التصنيفان للمعالجات الحرارية؟ إتقان التوازن بين القوة والليونة

- ما هي عملية إزالة المادة الرابطة؟ دليل لإزالة المادة الرابطة الحرجة لقولبة المعادن بالحقن (MIM) والطباعة ثلاثية الأبعاد

- ما هو الدور الذي تلعبه معدات تنشيط السطح في معالجة فحم المخلفات؟ تحويل النفايات إلى موارد عالية القيمة

- لماذا تعتبر مرحلة التبريد وإزالة الرطوبة ضرورية قبل دخول الغاز الحيوي إلى وحدة تحليل الغاز؟ احمِ أجهزة الاستشعار الخاصة بك

- هل الوقود الحيوي فعال من حيث التكلفة؟ تفكيك الاقتصاد المعقد للطاقة المتجددة

- ما هي عملية الترسيب بالرش التفاعلي؟ إنشاء أغشية مركبة عالية الأداء بكفاءة

- هل صنع الماس المصنوع في المختبر غير قانوني؟ الحقيقة حول الشرعية والشفافية