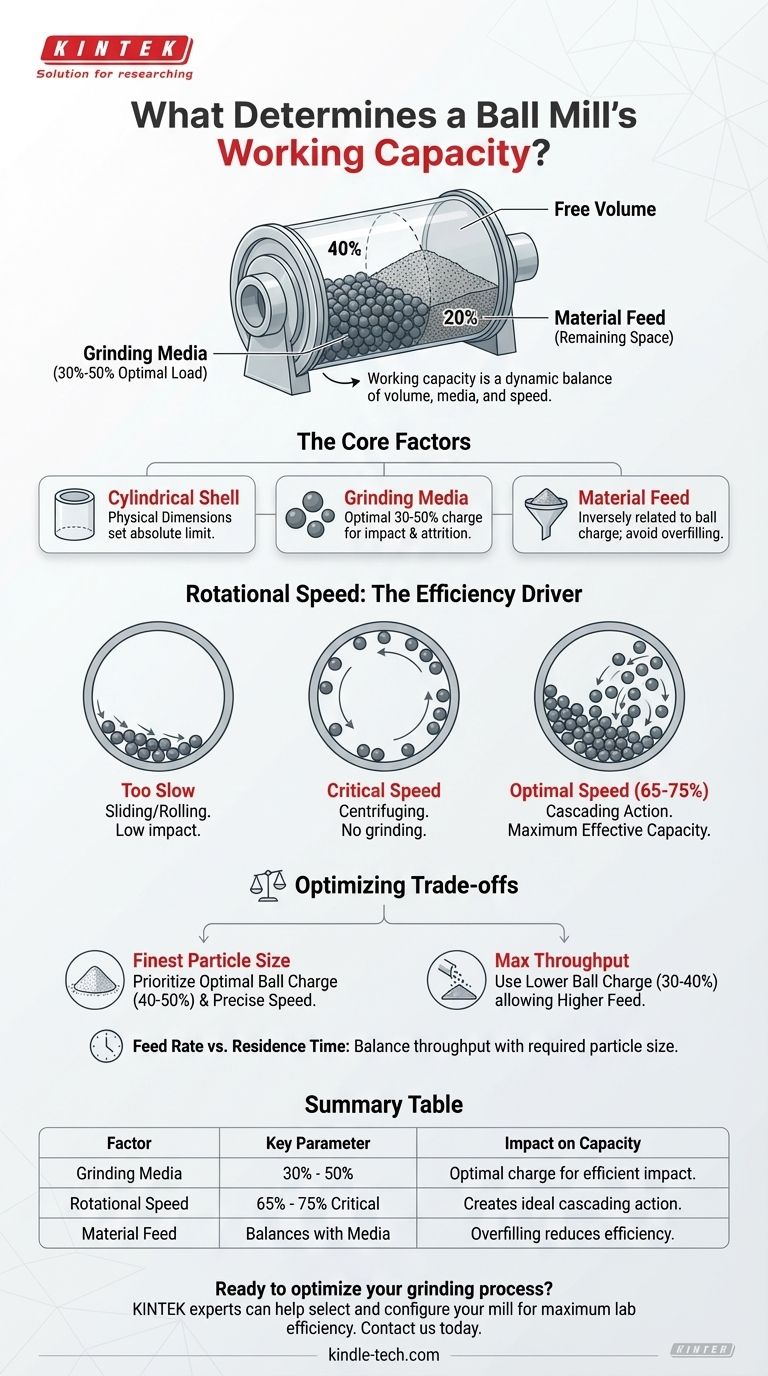

ببساطة، يتم تحديد السعة التشغيلية للمطحنة الكروية من خلال حجم وسائط الطحن (الكرات) بداخلها. الحمولة القياسية والأكثر فعالية لهذه الكرات تتراوح بين 30٪ و 50٪ من الحجم الداخلي الكلي لغلاف الأسطوانة للمطحنة. يترك هذا الحجم المتبقي للمادة التي تنوي طحنها.

إن السعة الحقيقية للمطحنة الكروية ليست رقمًا واحدًا بل هي توازن ديناميكي. إنها تعتمد على الحجم المادي للمطحنة، وشحنة وسائط الطحن، وسرعة الدوران، ويجب تحسين كل هذه العوامل لتحقيق تقليل فعال للحجم.

العوامل الأساسية التي تحدد السعة

لفهم الإنتاجية الفعالة للمطحنة الكروية، يجب عليك أولاً فهم مكوناتها الأساسية وكيفية تفاعلها. تحدد الأبعاد المادية الحد المطلق، لكن المعلمات التشغيلية تحدد الناتج الفعلي.

الغلاف الأسطواني

نقطة البداية للسعة هي الحجم المادي للأسطوانة المجوفة للمطحنة. يحدد قطرها وطولها الحد الأقصى لحجم كل من وسائط الطحن والمادة التي يمكن تحميلها.

عادةً ما يتم تبطين الغلاف بمادة مقاومة للتآكل، مثل فولاذ المنغنيز، والتي تقلل قليلاً من الحجم الداخلي ولكنها ضرورية لطول عمر المطحنة.

وسائط الطحن (الكرات)

يعد حجم كرات الطحن العامل الأكثر أهمية في تحديد السعة التشغيلية. تعتبر قاعدة 30٪ إلى 50٪ هي المعيار الصناعي للأداء الأمثل.

يضمن هذا النطاق المحدد وجود كرات كافية لإحداث تأثير واحتكاك كافيين للطحن الفعال، مع ترك مساحة كافية للمادة المراد معالجتها.

تغذية المادة

الكمية التي يمكنك إضافتها من المواد الخام ترتبط عكسياً بشحنة الكرات. إذا كانت الكرات تشغل 40٪ من الحجم، فيمكن أن تشغل تغذية المادة جزءًا فقط من الـ 60٪ المتبقية.

إن زيادة تحميل المطحنة بالمواد سيؤدي إلى تخفيف تأثيرات الكرات، مما يقلل بشكل كبير من كفاءة الطحن ويخفض السعة الفعالة.

كيف تحدد سرعة الدوران الكفاءة

الحجم المادي للمطحنة لا معنى له إذا لم يتم تشغيله بشكل صحيح. تتحكم سرعة الدوران مباشرة في عملية الطحن، وبالتالي في الإنتاجية الفعلية للمطحنة. المفهوم الأساسي هنا هو السرعة الحرجة.

ما هي السرعة الحرجة؟

السرعة الحرجة هي السرعة النظرية التي يتم عندها تثبيت كرات الطحن على الجدار الداخلي للغلاف بواسطة قوة الطرد المركزي. عند هذه السرعة، تتوقف عن التدحرج والتتالي، ويتوقف الطحن.

مشكلة السرعات غير الصحيحة

إذا كانت المطحنة تدور ببطء شديد، فإن الكرات ستنزلق أو تتدحرج ببساطة في الأسفل، وستفشل في إحداث التأثير اللازم لتفتيت المادة.

إذا كانت المطحنة تعمل عند السرعة الحرجة أو أعلى منها، فإن الكرات تنجذب بالطرد المركزي ويتم حملها مع الغلاف، مما يؤدي مرة أخرى إلى طحن قليل أو معدوم.

السرعة المثلى للطحن

يحدث الطحن الفعال عندما تعمل المطحنة بنسبة مئوية محددة من سرعتها الحرجة، وعادة ما تكون بين 65٪ و 75٪.

عند هذه السرعة المثلى، يتم حمل الكرات إلى أعلى جانب الغلاف ثم تتساقط وتتدحرج للأسفل، مما يخلق قوى التأثير والاحتكاك القوية التي تطحن المادة. هذا هو المكان الذي تحقق فيه المطحنة أقصى سعة فعالة لها.

فهم المفاضلات

يتطلب تحسين المطحنة الكروية موازنة العوامل المتنافسة. يمكن أن يؤثر التغيير في متغير واحد سلبًا على متغير آخر، لذلك من الضروري فهم التسويات.

الإفراط في التحميل بوسائط الطحن (>50٪)

قد يبدو تحميل المطحنة بالكثير من الكرات أنه سيزيد الطحن، ولكنه يؤدي إلى التأثير المعاكس. إنه يقيد حركة الكرات، ويقلل من المساحة المتاحة للمادة، ويقلل في النهاية من كفاءة الطحن.

التحميل الناقص بوسائط الطحن (<30٪)

استخدام عدد قليل جدًا من الكرات يعني عدم وجود نقاط تأثير كافية لطحن المادة بكفاءة. يؤدي هذا إلى أوقات معالجة أطول بكثير ويقلل من الإنتاجية الإجمالية للمطحنة.

معدل التغذية مقابل وقت المكوث

يزيد معدل التغذية الأعلى من كمية المادة التي تدخل المطحنة، ولكنه يقلل أيضًا من الوقت الذي تقضيه المادة في الطحن. قد يؤدي هذا إلى منتج نهائي أكثر خشونة. يجب عليك الموازنة بين أهداف الإنتاجية وحجم الجسيمات المطلوب.

اتخاذ الخيار الصحيح لهدفك

يتطلب تحقيق الإنتاج المطلوب مواءمة المعلمات التشغيلية للمطحنة مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو تحقيق أدق حجم ممكن للجسيمات: إعطاء الأولوية لشحنة الكرة المثلى (حوالي 40-50٪) وسرعة دوران دقيقة لزيادة طاقة التأثير ووقت الطحن.

- إذا كان تركيزك الأساسي هو زيادة إنتاجية المواد: استخدم شحنة كرة أقل قليلاً (حوالي 30-40٪) للسماح بتغذية مواد أعلى، مع التأكد من أن السرعة لا تزال ضمن النطاق الأمثل للطحن الفعال، إن لم يكن المثالي.

في النهاية، إن سعة المطحنة الكروية هي نتيجة مباشرة للتفاعل العنيف والمتحكم فيه بين وسائط الطحن والمادة، وكل ذلك محكوم بالفيزياء الدورانية.

جدول الملخص:

| العامل | المعلمة الرئيسية | التأثير على السعة |

|---|---|---|

| وسائط الطحن | 30٪ - 50٪ من حجم المطحنة | تضمن الشحنة المثلى التأثير والاحتكاك الفعال |

| سرعة الدوران | 65٪ - 75٪ من السرعة الحرجة | يخلق حركة التتالي المثالية للطحن |

| تغذية المادة | تتوازن مع شحنة الكرة | الإفراط في التحميل يقلل الكفاءة؛ التحميل الناقص يقلل الإنتاجية |

هل أنت مستعد لتحسين عملية الطحن لديك؟ يمكن لخبراء KINTEK مساعدتك في اختيار المطحنة الكروية المثالية وتكوين معايير التشغيل الخاصة بها لزيادة كفاءة مختبرك وإنتاجيته. اتصل بنا اليوم لمناقشة احتياجات مختبرك المحددة واكتشاف مجموعتنا من معدات المختبرات والمواد الاستهلاكية عالية الأداء.

دليل مرئي

المنتجات ذات الصلة

- مطحنة أسطوانية أفقيّة للمختبر

- آلة طحن كروية كوكبية عالية الطاقة للخزان الأفقي للمختبر

- آلة طحن كروية كوكبية عالية الطاقة للمختبر

- آلة طحن كروية كوكبية عالية الطاقة متعددة الاتجاهات للمختبر

- آلة طحن كروية كوكبية عالية الطاقة متعددة الاتجاهات للمختبر

يسأل الناس أيضًا

- كيف تساهم أوعية وكرات الطحن المصنوعة من الفولاذ المقاوم للصدأ في السبائك الميكانيكية؟ تحسين تخليق مساحيق السبائك عالية الإنتروبيا

- لماذا يتطلب وعاء طحن الكرات المبطن بـ Y-ZrO2 لتخليق Na3PS4؟ ضمان النقاء في الإلكتروليتات الكبريتيدية

- لماذا يُفضل استخدام نيتريد السيليكون أو الزركونيا لطحن سلائف اليودو-فانادات-الرصاص؟ ضمان نتائج عالية النقاء

- ما هي مزايا أوعية طحن الكرات المصنوعة من البولي يوريثين لنيتريد السيليكون؟ ضمان النقاء ومنع التلوث المعدني

- لماذا يعتبر الختم الممتاز ومقاومة التآكل ضروريين لطحن كرات WC-10Co؟ ضمان نتائج خلط عالية النقاء