المواد الأنسب للتقسية السطحية هي بشكل أساسي الفولاذ منخفض الكربون وبعض سبائك الفولاذ. يتم اختيار هذه المواد لأن تركيبتها الأساسية - منخفضة الكربون - توفر متانة فطرية، بينما يمكن تغيير أسطحها كيميائيًا لامتصاص عناصر مثل الكربون أو النيتروجين، وهو أمر ضروري لإنشاء طبقة خارجية صلبة ومقاومة للتآكل.

الغرض الأساسي من التقسية السطحية هو إنشاء مكون له شخصيتان متميزتان: سطح صلب للغاية ومقاوم للتآكل ("الطبقة السطحية") ملتحم بقلب أكثر ليونة وقابلية للتشكيل يمكنه امتصاص الصدمات ومقاومة الكسر.

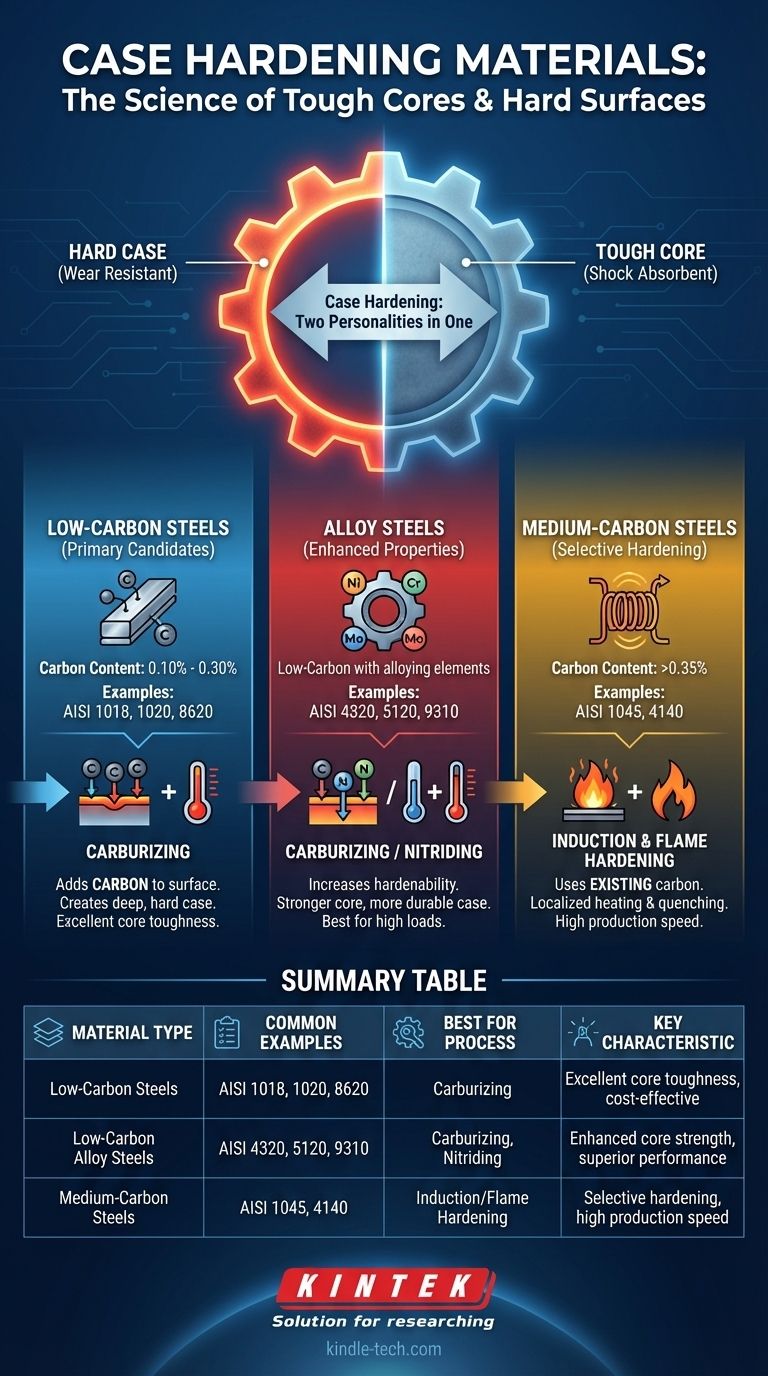

المبدأ الأساسي: طبقة سطحية صلبة وقلب متين

عبقرية التقسية السطحية تكمن في أنها تسمح لقطعة معدنية واحدة بامتلاك خصائص متعارضة عادةً.

الأفضل من كلا العالمين

المواد الصلبة للغاية غالبًا ما تكون هشة. وعلى العكس من ذلك، فإن المواد المتينة والمرنة تكون عادةً لينة.

تحل التقسية السطحية هذا الصراع. من خلال تشريب الطبقة الخارجية للفولاذ منخفض الكربون والمتين بعناصر التقسية، فإنك تنشئ مكونًا مثاليًا لتطبيقات مثل التروس والمحامل وأعمدة الكامات، والتي تتطلب سطحًا متينًا وقلبًا مرنًا.

إنه تحول كيميائي

معظم طرق التقسية السطحية هي عمليات انتشار. يتضمن ذلك تسخين الفولاذ في بيئة غنية بالكربون (الكربنة) أو النيتروجين (النيترة).

عند درجات الحرارة العالية، ينفتح التركيب البلوري للفولاذ، مما يسمح لهذه العناصر بالتسرب إلى السطح. عندما يتم تبريد الجزء لاحقًا (التبريد السريع)، تصبح هذه الطبقة السطحية المخصبة حديثًا صلبة للغاية، بينما يظل القلب منخفض الكربون متينًا.

مدى ملاءمة المواد: نظرة أعمق

يعتمد اختيار المادة ارتباطًا مباشرًا بعملية التقسية السطحية المحددة التي تنوي استخدامها.

الفولاذ منخفض الكربون (المرشحون الرئيسيون)

هذه هي القوى العاملة في التقسية السطحية، خاصة للكربنة. عادةً ما يكون محتوى الكربون فيها بين 0.10٪ و 0.30٪.

تشمل الأمثلة الشائعة AISI 1018، و 1020، و 8620. يضمن محتوى الكربون الداخلي المنخفض بقاءها لينة ومتينة بعد المعالجة الحرارية، مما يكمل الطبقة السطحية الصلبة بشكل مثالي.

سبائك الفولاذ (لتحسين الخصائص)

للتطبيقات الأكثر تطلبًا، يتم استخدام سبائك الفولاذ منخفضة الكربون. تحتوي هذه السبائك على عناصر أخرى مثل النيكل والكروم والموليبدينوم.

تم تصميم سبائك مثل AISI 4320، و 5120، و 9310 للتقسية السطحية. تزيد السبائك من "قابلية التقسية" لكل من الطبقة السطحية والقلب، مما ينتج عنه قلب أقوى وطبقة سطحية أكثر متانة، وهو مثالي للتروس والمحامل ذات الأحمال العالية.

ماذا عن الفولاذ متوسط وعالي الكربون؟

الفولاذ ذو محتوى الكربون الأعلى (أعلى من 0.35٪) لا يتم تقسية سطحه عمومًا باستخدام طرق الانتشار مثل الكربنة.

هذه الفولاذات تحتوي بالفعل على ما يكفي من الكربون ليتم تقسيتها عبر كامل مقطعها العرضي عن طريق التسخين والتبريد البسيط. تُعرف هذه العملية باسم التقسية الكاملة. ومع ذلك، يتم استخدام بعض طرق تصليد السطح على هذه المواد.

مطابقة المادة مع العملية

تتلاءم العمليات المختلفة بشكل أفضل مع عائلات الفولاذ المختلفة.

الكربنة

هذه هي الطريقة الأكثر شيوعًا. تضيف الكربون إلى سطح الفولاذ منخفض الكربون وسبائك الفولاذ منخفضة الكربون. تخلق طبقة سطحية صلبة وعميقة ممتازة لمقاومة التآكل والإجهاد.

النيترة

تضيف هذه العملية النيتروجين إلى السطح. يتم إجراؤها في درجات حرارة أقل، مما يقلل بشكل كبير من تشوه القطعة.

النيترة هي الأنسب لسبائك الفولاذ التي تحتوي على عناصر مكونة للنيتريد مثل الألمنيوم والكروم والموليبدينوم. تشكل هذه العناصر مركبات نيتريدية شديدة الصلابة في الطبقة السطحية.

التقسية بالحث والتقسية باللهب

هذه الطرق مختلفة جوهريًا. إنها لا تضيف عناصر إلى السطح. بدلاً من ذلك، تستخدم حرارة موضعية مكثفة لرفع درجة حرارة سطح القطعة بسرعة، تليها عملية تبريد فورية.

تتطلب هذه العملية فولاذًا يحتوي بالفعل على ما يكفي من الكربون للتقسية - عادةً الفولاذ متوسط الكربون مثل AISI 1045 أو 4140. إنها تخلق "طبقة سطحية" عن طريق تحويل التركيب السطحي الحالي، وليس عن طريق تغيير كيميائه.

فهم المفاضلات

يتضمن اختيار المادة والعملية موازنة العوامل المتنافسة.

التشوه والتحكم في الأبعاد

يمكن أن تسبب العمليات ذات درجات الحرارة العالية مثل الكربنة تشوهًا كبيرًا للقطعة، مما يتطلب غالبًا عمليات طحن لاحقة.

تؤدي النيترة، لكونها عملية ذات درجة حرارة أقل، إلى الحد الأدنى من التشوه، مما يجعلها مثالية للقطع النهائية ذات التفاوتات الضيقة. يوفر التقسية بالحث تحكمًا ممتازًا في المناطق التي يتم تقسيتها، مما يساعد أيضًا في إدارة التشوه.

التكلفة مقابل الأداء

غالبًا ما تكون الكربنة البسيطة للفولاذ منخفض الكربون العادي هي الحل الأكثر فعالية من حيث التكلفة للتطبيقات ذات الأغراض العامة.

تعتبر النيترة واستخدام سبائك الفولاذ المتطورة أكثر تكلفة ولكنها توفر أداءً فائقًا، خاصة من حيث عمر التعب ومقاومة الأبعاد.

عمق الطبقة السطحية

يمكن أن تنتج الكربنة طبقة سطحية عميقة نسبيًا (أكثر من 1 مم)، وهو أمر مفيد للقطع المعرضة لإجهاد تلامس عالٍ. تنتج النيترة عادةً طبقة سطحية أعمق ولكنها أكثر صلابة.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بالمطالب المحددة للمكون.

- إذا كان تركيزك الأساسي هو قوة التأثير العالية والفعالية من حيث التكلفة: تعتبر كربنة فولاذ منخفض الكربون مثل 1020 أو فولاذ سبائكي مثل 8620 هو الخيار القياسي.

- إذا كان تركيزك الأساسي هو مقاومة التآكل القصوى والحد الأدنى من التشوه: تعتبر النيترة لفولاذ سبائكي من الكروم والموليبدينوم هو الحل التقني الأفضل.

- إذا كان تركيزك الأساسي هو التقسية الانتقائية وسرعة الإنتاج العالية: يعتبر التقسية بالحث أو التقسية باللهب لفولاذ متوسط الكربون مثل 1045 أو 4140 فعالاً للغاية.

في نهاية المطاف، يتعلق اختيار المادة المناسبة بتحديد التوازن الدقيق بين مقاومة التآكل، ومتانة القلب، ودقة التصنيع التي يتطلبها تطبيقك.

جدول ملخص:

| نوع المادة | أمثلة شائعة | الأفضل لعملية | السمة الرئيسية |

|---|---|---|---|

| الفولاذ منخفض الكربون | AISI 1018، 1020، 8620 | الكربنة | متانة ممتازة للقلب، فعالة من حيث التكلفة |

| سبائك الفولاذ منخفضة الكربون | AISI 4320، 5120، 9310 | الكربنة، النيترة | قوة قلب معززة، أداء فائق |

| الفولاذ متوسط الكربون | AISI 1045، 4140 | التقسية بالحث/اللهب | تقسية انتقائية، سرعة إنتاج عالية |

هل أنت مستعد لتحسين عملية المعالجة الحرارية الخاصة بك باستخدام المواد المناسبة؟ تتخصص KINTEK في توفير معدات ومواد استهلاكية مخبرية عالية الجودة للاختبارات المعدنية وتطبيقات المعالجة الحرارية. سواء كنت تقوم بتطوير بروتوكولات جديدة للتقسية السطحية أو ضمان جودة المواد، فإن حلولنا تساعدك على تحقيق نتائج دقيقة وموثوقة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم الاحتياجات المحددة لمختبرك في علم المواد والمعالجة الحرارية.

دليل مرئي

المنتجات ذات الصلة

- مصنع مخصص لأجزاء PTFE Teflon لغربال شبكة PTFE F4

- ورقة كربون زجاجي RVC للتجارب الكهروكيميائية

- آلة الضغط الهيدروليكي المسخنة بألواح مسخنة، مكبس مختبري يدوي ساخن

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- آلة الضغط الهيدروليكي المسخنة 24T 30T 60T مع ألواح مسخنة للضغط الساخن المخبري

يسأل الناس أيضًا

- لماذا تعتبر المواد الاستهلاكية المخبرية من مادة PTFE ضرورية عند اختبار الفولاذ المقاوم للصدأ مقابل الأحماض العضوية؟ ضمان سلامة البيانات

- ما هي وظيفة أجسام مفاعل التفاعل المصنوعة من PTFE في أنظمة micro-CSTR؟ تعزيز الاستقرار الكيميائي والتدفق

- ما هو عامل التأثير لمجلة تقدم علم المساحيق؟ تحليل وسياق لعام 2022

- ما هي التطبيقات المحددة لمادة PTFE في أنظمة التدفق المتقطع بالدفعات الصغيرة؟ عزز نقاء تفاعلاتك الميكروفلويدية

- كيف تُستخدم حشوات PTFE لقياس الموصلية الكهروكيميائية للإلكتروليتات POEGMA؟ ضمان الدقة في القياسات الكهروكيميائية