من الناحية العملية، لا يشير "تصليد السطح" إلى منتج واحد جاهز، بل إلى مجموعة من العمليات الصناعية التي تعدل سطح الجزء المعدني. تستخدم هذه العمليات مواد محددة مثل الغازات الغنية بالكربون، أو الأملاح المطلقة للنيتروجين، أو مصادر الطاقة المطبقة مثل ملفات الحث لإنشاء طبقة خارجية صلبة ومقاومة للتآكل مع الحفاظ على قلب أكثر ليونة وقوة.

أهم ما يجب استخلاصه هو أن اختيار "منتج" لتصليد السطح يتعلق في الواقع باختيار عملية. يعتمد الاختيار الصحيح كليًا على المادة الأساسية، وخصائص السطح المطلوبة (مثل مقاومة التآكل)، وهندسة الجزء وتطبيقه.

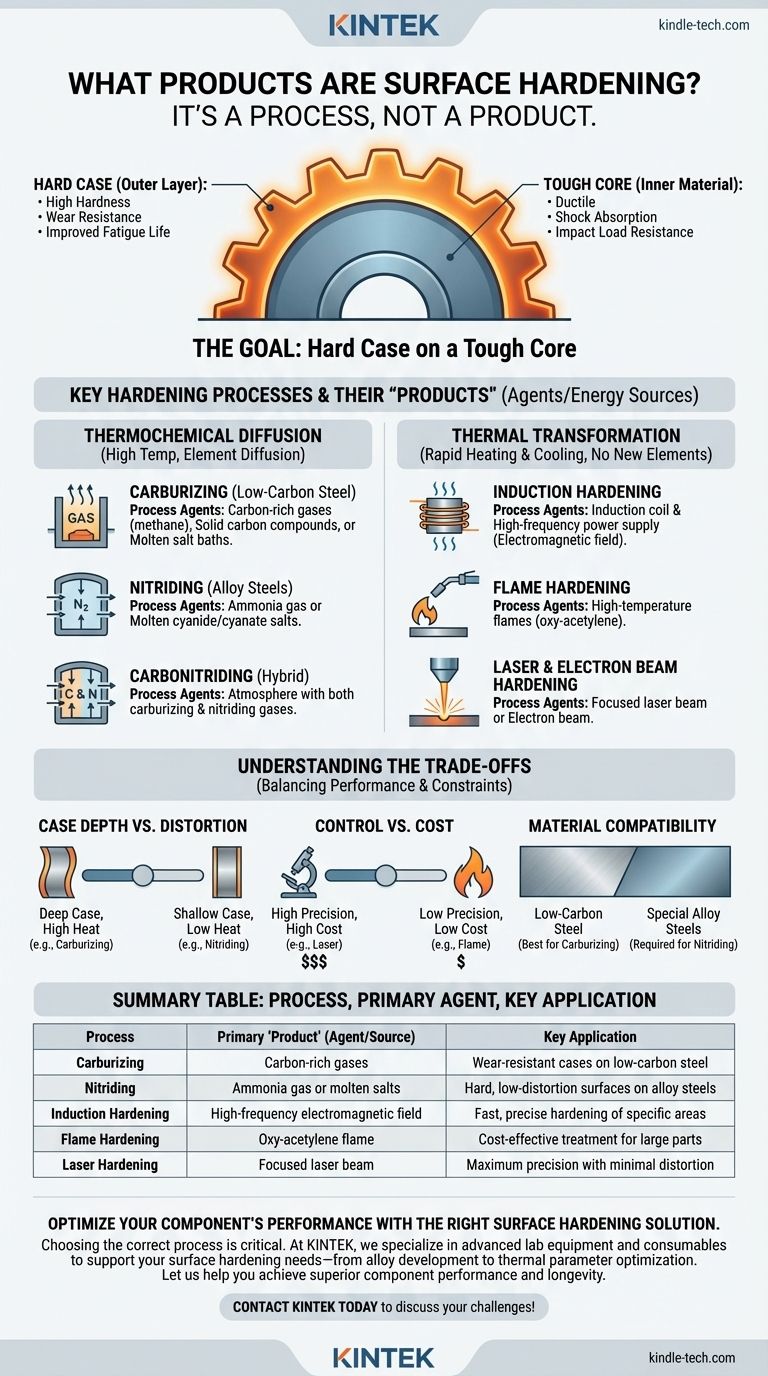

الهدف: إنشاء غلاف صلب على قلب قوي

تصليد السطح، المعروف أيضًا باسم تصليد الغلاف، هو استراتيجية معدنية أساسية. تهدف إلى إنشاء مكون بمجموعتين متميزتين من الخصائص.

"الغلاف" (الطبقة الخارجية)

يوفر السطح المقسى، أو الغلاف، صلابة عالية. هذا ضروري للمكونات التي تتعرض للاحتكاك أو التآكل أو إجهاد التلامس. يوفر الغلاف الصلب مقاومة تآكل استثنائية ويمكن أن يحسن عمر التعب.

"القلب" (المادة الداخلية)

يظل الجزء الداخلي الأصلي غير المعالج من المادة، أو القلب، ناعمًا ومطيلًا نسبيًا. تسمح هذه المتانة للمكون بامتصاص الصدمات وأحمال الصدمات دون كسر، وهي خاصية يفتقر إليها الجزء المقسى بالكامل.

عمليات التصليد الرئيسية و"منتجاتها"

ال"منتجات" المتضمنة في تصليد السطح هي العوامل أو مصادر الطاقة المستخدمة في عملية معينة. يمكن تصنيفها بشكل عام إلى طرق كيميائية حرارية، وحرارية، وميكانيكية.

عمليات الانتشار الكيميائي الحراري

تعمل هذه العمليات عن طريق نشر العناصر في سطح الفولاذ عند درجات حرارة عالية.

الكربنة

تُدخل الكربنة الكربون إلى سطح الفولاذ منخفض الكربون. ثم يتم تبريد الجزء لإنشاء غلاف مارتنسيتي عالي الكربون ومقسى.

- عوامل العملية ("المنتجات"): أجواء غنية بالكربون (كربنة بالغاز باستخدام غازات مثل الميثان أو البروبان)، مركبات صلبة قائمة على الكربون (كربنة بالتعبئة)، أو حمامات ملح منصهر قائمة على السيانيد (كربنة سائلة).

النيترة

تُنتشر النيترة النيتروجين في سطح سبائك الفولاذ الخاصة التي تحتوي على عناصر مكونة للنيتريد مثل الألومنيوم أو الكروم. إنها عملية ذات درجة حرارة منخفضة تسبب الحد الأدنى من التشوه.

- عوامل العملية ("المنتجات"): غاز الأمونيا (نيترة بالغاز) أو أملاح السيانيد والسيانات المنصهرة (نيترة بحمام الملح).

الكربنة النيتروجينية

هذه العملية هجينة، حيث تنشر الكربون والنيتروجين معًا في سطح الفولاذ. إنها تخلق غلافًا أكثر صلابة من الكربنة وحدها ويمكن إجراؤها في درجات حرارة منخفضة.

- عوامل العملية ("المنتجات"): جو يحتوي على كل من غاز الكربنة (مثل البروبان) وغاز النيترة (الأمونيا).

عمليات التحويل الحراري

تستخدم هذه الطرق التسخين والتبريد السريع للسطح لتحويل هيكله دون إضافة عناصر جديدة.

التصليد بالحث

يتم تمرير تيار متردد عالي التردد عبر ملف نحاسي، مما يولد تيارات دوامية تسخن سطح الجزء بسرعة. بمجرد الوصول إلى درجة الحرارة الحرجة، يتم تبريده على الفور.

- عوامل العملية ("المنتجات"): ملف حث ومصدر طاقة عالي التردد. "المنتج" هو المجال الكهرومغناطيسي المتحكم فيه بدقة.

التصليد باللهب

هذا مفهوم مشابه للتصليد بالحث ولكنه يستخدم لهبًا مباشرًا لتسخين السطح. إنه أقل دقة ولكنه غالبًا ما يكون أكثر فعالية من حيث التكلفة للأجزاء الكبيرة جدًا أو إنتاج الدفعات الصغيرة.

- عوامل العملية ("المنتجات"): لهب عالي الحرارة، عادةً من الأوكسي أسيتيلين أو غازات وقود أخرى.

التصليد بالليزر وشعاع الإلكترون

تستخدم هذه الطرق المتقدمة شعاع طاقة عالي التركيز (ليزر أو شعاع إلكترون) لتسخين منطقة سطحية موضعية جدًا بدقة قصوى. يوفر هذا أقصى قدر من التحكم والحد الأدنى من التشوه.

- عوامل العملية ("المنتجات"): شعاع ليزر مركز أو شعاع إلكترون.

فهم المفاضلات

لا توجد عملية تصليد سطح واحدة متفوقة عالميًا. يتضمن الاختيار موازنة متطلبات الأداء مع القيود العملية.

عمق الغلاف مقابل التشوه

يمكن لعمليات مثل الكربنة أن تنتج أغلفة عميقة جدًا وقوية (أكثر من 1 مم) ولكنها تتطلب حرارة عالية، مما يزيد من خطر تشوه الجزء. في المقابل، النيترة هي عملية ذات درجة حرارة منخفضة تنتج غلافًا أضحل ولكنه صلب جدًا مع الحد الأدنى من التشوه، مما يجعلها مثالية للأجزاء النهائية ذات التفاوتات الدقيقة.

التحكم مقابل التكلفة

يوفر التصليد بالليزر تحكمًا لا مثيل له في المناطق التي يتم تصليدها، ولكن تكاليف المعدات والمعالجة عالية. على الطرف الآخر، التصليد باللهب غير مكلف ولكنه يوفر دقة أقل بكثير. يحقق التصليد بالحث توازنًا، حيث يوفر تحكمًا وسرعة ممتازين للإنتاج بكميات كبيرة.

توافق المواد

المعدن الأساسي عامل حاسم. تم تصميم الكربنة للفولاذ منخفض الكربون. تتطلب النيترة، مع ذلك، عناصر سبائكية محددة (مثل الكروم، الموليبدينوم، الألومنيوم، الفاناديوم) في الفولاذ لتكون فعالة. لا يمكن نيترة الفولاذ الكربوني العادي بشكل فعال.

اختيار عملية التصليد الصحيحة

يجب أن يكون اختيارك مدفوعًا بالهدف الهندسي الأساسي لمكونك.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل والصلابة مع الحد الأدنى من التشوه: النيترة بالغاز هي الخيار الأفضل، بشرط أن تستخدم سبيكة فولاذية متوافقة.

- إذا كان تركيزك الأساسي هو إنشاء غلاف عميق وقوي لتطبيقات الصدمات العالية: الكربنة متبوعة بالتبريد هي الطريقة الصناعية القياسية للفولاذ منخفض الكربون.

- إذا كان تركيزك الأساسي هو التصليد المتكرر بكميات كبيرة لمناطق محددة (مثل أسنان التروس أو محاور المحامل): يوفر التصليد بالحث مزيجًا لا مثيل له من السرعة والتحكم والاتساق.

- إذا كان تركيزك الأساسي هو التصليد منخفض التكلفة للأجزاء الكبيرة أو البسيطة: يوفر التصليد باللهب حلاً عمليًا واقتصاديًا.

في النهاية، يعد اختيار المعالجة السطحية الصحيحة قرارًا تصميميًا حاسمًا يؤثر بشكل مباشر على أداء وعمر مكونك.

جدول ملخص:

| العملية | "المنتج" الأساسي (العامل/المصدر) | التطبيق الرئيسي |

|---|---|---|

| الكربنة | غازات غنية بالكربون (مثل الميثان) | أغلفة مقاومة للتآكل على الفولاذ منخفض الكربون |

| النيترة | غاز الأمونيا أو الأملاح المنصهرة | أسطح صلبة قليلة التشوه على سبائك الفولاذ |

| التصليد بالحث | مجال كهرومغناطيسي عالي التردد | تصليد سريع ودقيق لمناطق محددة |

| التصليد باللهب | لهب الأوكسي أسيتيلين | معالجة فعالة من حيث التكلفة للأجزاء الكبيرة |

| التصليد بالليزر | شعاع ليزر مركز | أقصى دقة بأقل تشوه |

حسّن أداء مكونك باستخدام حل تصليد السطح المناسب

يعد اختيار عملية تصليد السطح الصحيحة أمرًا بالغ الأهمية لتعزيز مقاومة التآكل وعمر التعب والمتانة مع الحفاظ على قلب قوي. في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية متقدمة مصممة خصيصًا لتلبية احتياجات تصليد السطح لديك - سواء كنت تقوم بتطوير سبائك جديدة، أو اختبار أعماق الغلاف، أو تحسين معلمات المعالجة الحرارية.

تدعم خبرتنا المختبرات والمصنعين في اختيار وتنفيذ طريقة التصليد المثالية لموادهم وتطبيقاتهم المحددة. دعنا نساعدك في تحقيق أداء وعمر افتراضي فائق للمكونات.

اتصل بـ KINTEK اليوم لمناقشة تحديات تصليد السطح لديك واستكشاف حلولنا المتخصصة!

دليل مرئي

المنتجات ذات الصلة

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

يسأل الناس أيضًا

- لماذا يستخدم النيتروجين في فرن التلدين؟ لمنع الأكسدة وإزالة الكربنة للحصول على جودة معدنية فائقة

- كيف يمكننا تطوير جو خامل لتفاعل كيميائي؟ إتقان التحكم الدقيق في الغلاف الجوي لمختبرك

- ما هو مثال على الغلاف الجوي الخامل؟ اكتشف أفضل غاز لعمليتك

- ما المقصود بالجو الخامل؟ دليل لمنع الأكسدة وضمان السلامة

- ما هي المعالجة الحرارية في جو خامل؟ احمِ معادنك من الأكسدة ونزع الكربنة