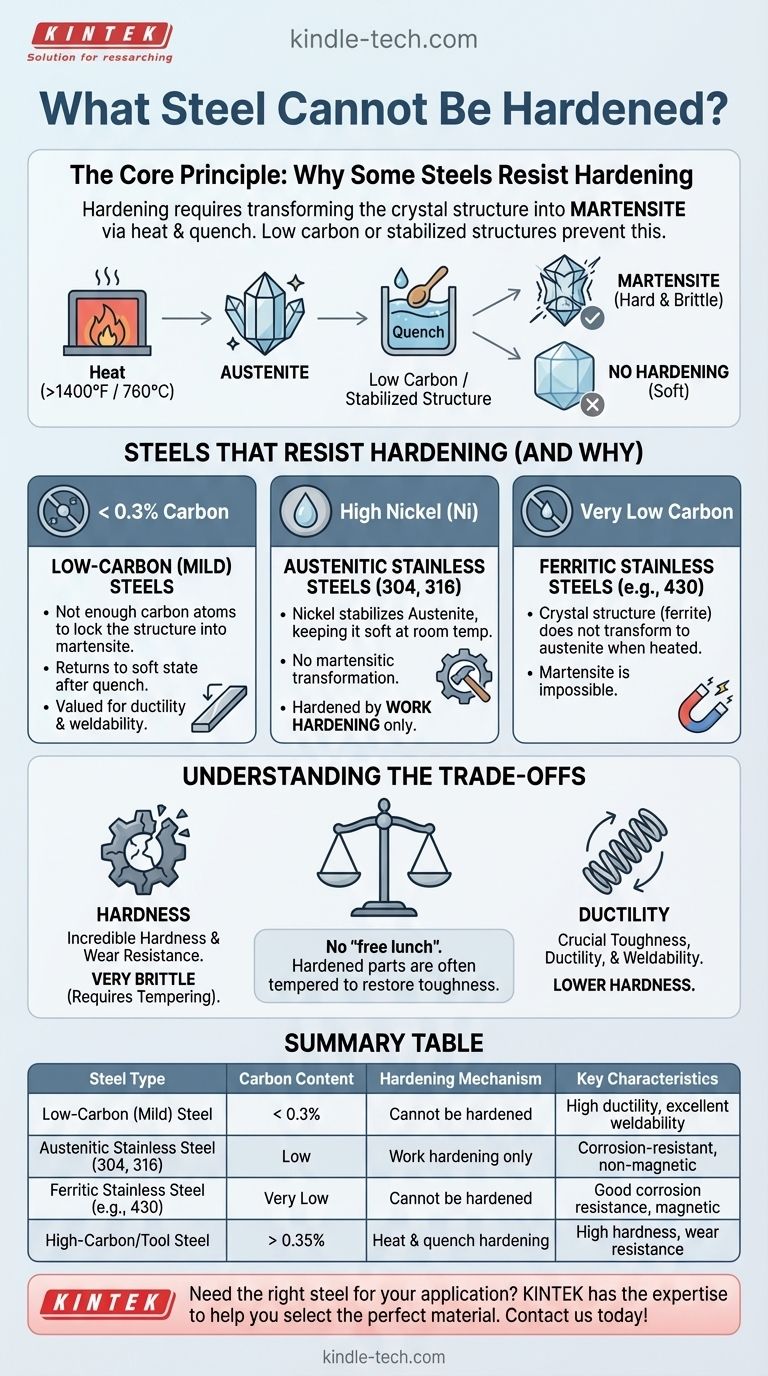

باختصار، لا يمكن تقسيّة الفولاذ ذي المحتوى الكربوني المنخفض جدًا ومعظم أنواع الفولاذ المقاوم للصدأ الأوستنيتي بالطرق التقليدية للحرارة والتبريد السريع. ترتبط قدرة الفولاذ على التقسية ارتباطًا أساسيًا بتكوينه الكيميائي، وتحديداً محتواه من الكربون، الذي يمكّن من حدوث تغيير حاسم في بنيته البلورية الداخلية.

المبدأ الأساسي هو: يتم تحقيق صلابة المعالجة الحرارية عن طريق تحويل البنية البلورية للفولاذ إلى طور صلب وهش يسمى المارتنسيت. إذا لم يكن لدى الفولاذ ما يكفي من الكربون، أو إذا كانت بنيته مستقرة بواسطة عناصر أخرى، فلن يحدث هذا التحول.

العامل المحدد: لماذا الكربون هو الملك

دور الكربون

الكربون هو العنصر الأكثر أهمية للتقسية التقليدية للفولاذ. إنه العامل الأساسي الذي يسمح للفولاذ بتكوين البنية المارتنسيتية المطلوبة للصلابة العالية.

يتم تصنيف الفولاذ حسب محتواه من الكربون. الفولاذ منخفض الكربون (الذي يسمى غالبًا الفولاذ الطري) يحتوي عادةً على أقل من 0.3٪ كربون. هذا ببساطة ليس ما يكفي من الكربون لتحقيق تأثير تقسيّة كبير.

الحد الأدنى لعتبة الكربون

لكي يزداد صلابة الفولاذ بشكل ملحوظ عن طريق المعالجة الحرارية، فإنه يحتاج عمومًا إلى محتوى كربون لا يقل عن 0.30٪ إلى 0.35٪. غالبًا ما تكون مستويات الكربون في الفولاذ المصمم للصلابة العالية، مثل فولاذ الأدوات، 1.0٪ أو أعلى.

آلية التقسية: حكاية هيكلين

التسخين لتكوين الأوستنيت

عندما تقوم بتسخين فولاذ قابل للتقسية فوق درجة حرارة حرجة (عادةً أكثر من 1400 درجة فهرنهايت أو 760 درجة مئوية)، تتغير بنيته البلورية إلى طور يسمى الأوستنيت. في هذه الحالة، يمكن لشبكة الحديد إذابة كمية كبيرة من الكربون.

التبريد السريع لحبس الكربون

يحدث السحر أثناء التبريد السريع - وهو تبريد مفاجئ في الماء أو الزيت أو الهواء. هذا الانخفاض المفاجئ في درجة الحرارة لا يمنح ذرات الكربون وقتًا للخروج من البنية البلورية كما يحدث عادةً أثناء التبريد البطيء.

يتم حبس الكربون، مما يؤدي إلى تشويه شبكة الحديد البلورية إلى بنية جديدة، ومجهدة للغاية، وصلبة جدًا تُعرف باسم المارتنسيت. هذا هو جوهر التقسية.

الفولاذ الذي يقاوم التقسية (ولماذا)

الفولاذ منخفض الكربون (الطري)

كما ذكرنا، يفتقر الفولاذ الذي يحتوي على أقل من 0.3٪ كربون إلى ذرات الكربون اللازمة لحبس البنية البلورية بفعالية في المارتنسيت. عند التبريد السريع، تعود إلى حد كبير إلى حالتها اللينة الأصلية. يتم تقدير هذه الفولاذ لمرونتها وقابليتها للحام، وليس لصلابتها.

الفولاذ المقاوم للصدأ الأوستنيتي (304، 316)

هذه هي الفئة الرئيسية الأخرى. تم تصميم الفولاذ المقاوم للصدأ الأوستنيتي، مثل الدرجات الشائعة 304 و 316، بمستويات عالية من النيكل.

النيكل هو "مثبت للأوستنيت". إنه يجبر الفولاذ على البقاء في بنيته الأوستنيتية اللينة وغير المغناطيسية حتى في درجة حرارة الغرفة. نظرًا لأن الفولاذ موجود بالفعل في طور الأوستنيت ولن يتحول عند التبريد، فلا يمكن تحفيز التفاعل المارتنسيتي.

من المهم ملاحظة أن هذه الفولاذ يمكن تقسيّتها، ولكن من خلال آلية مختلفة تسمى التقسية بالتشغيل (أو التقسية بالإجهاد)، والتي تحدث عن طريق تشويه المعدن ميكانيكيًا (على سبيل المثال، الثني أو الدرفلة).

الفولاذ المقاوم للصدأ الفريتي (مثل 430)

تحتوي هذه المجموعة من الفولاذ المقاوم للصدأ على محتوى كربون منخفض جدًا وبنية بلورية (الفريت) لا تتحول إلى أوستنيت عند تسخينها. بدون أوستنيت للبدء منه، يكون التحول المارتنسيتي مستحيلاً.

فهم المفاضلات

الصلابة مقابل المتانة

لا يوجد "غداء مجاني" في علم الفلزات. البنية المارتنسيتية التي توفر صلابة وقوة تحمل استثنائية تجعل الفولاذ أيضًا هشًا للغاية.

هذا هو السبب في أن الأجزاء المقسّاة يتم تخميرها دائمًا تقريبًا بعد التبريد السريع. التخمير هو معالجة حرارية بدرجة حرارة منخفضة تقلل من بعض الصلابة ولكنها تستعيد المتانة والمرونة الحاسمة، مما يمنع الجزء من التفتت أثناء الخدمة.

قابلية اللحام والتشغيل الآلي

الفولاذ الذي يسهل تقسيّته (أي محتوى كربون وسبائك أعلى) يكون بشكل عام أكثر صعوبة في اللحام. يمكن أن تؤدي دورات التسخين والتبريد السريعة للحام إلى تكوين مناطق هشة بالقرب من اللحام، مما يؤدي إلى التكسير.

وبالمثل، فإن الفولاذ عالي الكربون أصعب بكثير في التشغيل الآلي في حالته المقسّاة. يتم التشغيل الآلي عادةً عندما يكون الفولاذ في حالته اللينة والمُلدنة قبل المعالجة الحرارية النهائية.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار الفولاذ المناسب فهم هدفك الأساسي. إن عدم القدرة على تقسيّة مادة ما ليس عيبًا إذا لم تكن الصلابة هي الخاصية المطلوبة.

- إذا كان تركيزك الأساسي هو أقصى درجات الصلابة ومقاومة التآكل: اختر فولاذًا عالي الكربون أو فولاذ أدوات مخصصًا (مثل A2 أو D2) مصممًا للمعالجة الحرارية.

- إذا كان تركيزك الأساسي هو مقاومة التآكل والمرونة: اختر فولاذًا مقاومًا للصدأ أوستنيتيًا (مثل 304) واقبل بأن صلابته تأتي من التقسية بالتشغيل، وليس المعالجة الحرارية.

- إذا كان تركيزك الأساسي هو التصنيع الفعال من حيث التكلفة وقابلية اللحام الممتازة: اختر فولاذًا منخفض الكربون (مثل A36 أو 1018) وافهم أنه لا يمكن تقسيّته بشكل كبير عبر المقطع.

يعد فهم الخصائص الأساسية للفولاذ الخطوة الأولى نحو الهندسة والتصميم الناجحين.

جدول ملخص:

| نوع الفولاذ | محتوى الكربون | آلية التقسية | الخصائص الرئيسية |

|---|---|---|---|

| الفولاذ منخفض الكربون (الطري) | < 0.3% | لا يمكن تقسيّته | مرونة عالية، قابلية لحام ممتازة |

| الفولاذ المقاوم للصدأ الأوستنيتي (304، 316) | منخفض | التقسية بالتشغيل فقط | مقاوم للتآكل، غير مغناطيسي |

| الفولاذ المقاوم للصدأ الفريتي (مثل 430) | منخفض جدًا | لا يمكن تقسيّته | مقاومة جيدة للتآكل، مغناطيسي |

| الفولاذ عالي الكربون/فولاذ الأدوات | > 0.35% | التقسية بالحرارة والتبريد السريع | صلابة عالية، مقاومة للتآكل |

هل تحتاج إلى الفولاذ المناسب لتطبيقك المحدد؟ سواء كنت تتطلب فولاذ أدوات عالي الصلابة للأدوات الصعبة أو فولاذ مقاوم للصدأ مقاوم للتآكل لمعدات المختبرات، فإن KINTEK لديها الخبرة والمواد لتلبية احتياجات مختبرك. يمكن لفريقنا مساعدتك في اختيار الفولاذ المثالي بناءً على متطلباتك للصلابة والمرونة وقابلية اللحام ومقاومة التآكل.

اتصل بنا اليوم لمناقشة مشروعك واكتشاف كيف يمكن لمعدات ومستهلكات KINTEK المختبرية تعزيز كفاءة عملياتك ونتائجك!

دليل مرئي

المنتجات ذات الصلة

- مصنع مخصص لقطع تفلون PTFE لملاقط PTFE

- منفاخ تفريغ لتحقيق اتصال فعال وفراغ مستقر في الأنظمة عالية الأداء

- مصنع مخصص لأجزاء PTFE Teflon لغربال شبكة PTFE F4

- ورقة كربون زجاجي RVC للتجارب الكهروكيميائية

- مشبك فراغ من الفولاذ المقاوم للصدأ سريع التحرير ثلاثي الأقسام

يسأل الناس أيضًا

- ما هي مزايا استخدام فرن التفريغ للمحفزات Ni@TiN-NTs؟ الحفاظ على الشكل والنشاط التحفيزي

- ما هو الدور الذي تلعبه الفرن ذو التحكم الدقيق في درجة الحرارة في معالجة ما بعد اللحام لمفاصل P91/Incoloy 800HT؟ تحقيق السلامة

- عند أي درجة حرارة يتم تحقيق التخمير الكامل عن طريق التسخين؟ احصل على أقصى درجات النعومة للصلب الخاص بك

- ما هي تكلفة فرن اللحام الفراغي؟ دليل للعوامل الرئيسية واستراتيجية الاستثمار

- ما هو الدور الذي تلعبه أفران التفريغ ذات درجات الحرارة العالية في تخليق مواد الطور الأقصى (V1/2Mo1/2)2AlC؟ (دليل التخليق)

- ما هي الشروط المطلوبة للتلدين بالذوبان لسبائك 1.4614 و 1.4543؟ ضمان سلامة البنية المجهرية

- ما هي الظروف الحرجة التي يوفرها الفرن عالي الحرارة لفولاذ 12% كروم؟ إتقان التطبيع طويل الأمد

- ما هي عملية إعادة الصهر؟ تحقيق أقصى درجات النقاء والأداء للسبائك عالية القوة