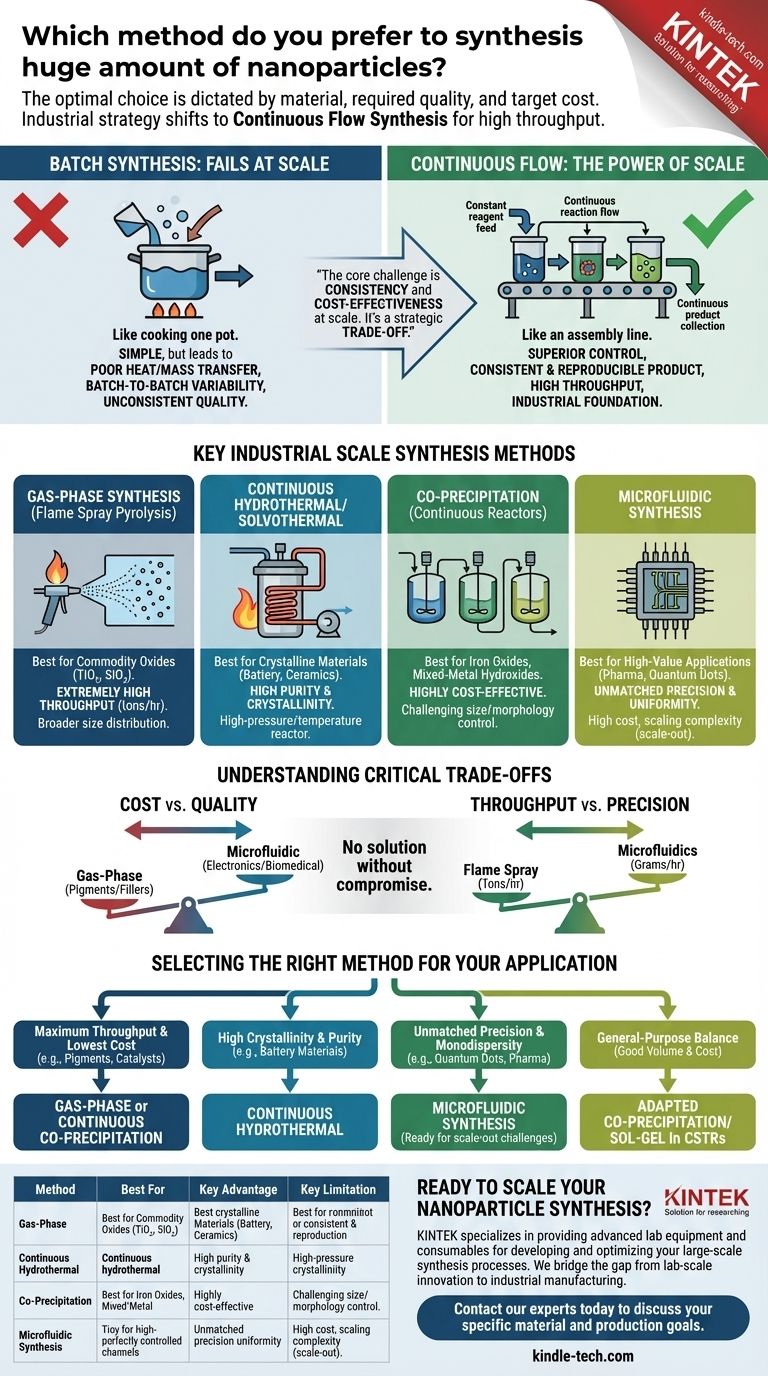

لتخليق كميات هائلة من الجسيمات النانوية، لا توجد طريقة "مفضلة" واحدة، حيث يتحدد الخيار الأمثل بالمادة المحددة، والجودة المطلوبة، والتكلفة المستهدفة. ومع ذلك، يتحول الاستراتيجية الصناعية السائدة بعيدًا عن العمليات الدفعية التقليدية على نطاق المختبر نحو التخليق بالتدفق المستمر. تم تصميم هذه الأنظمة، وخاصة طرق مثل التخليق في الطور الغازي (مثل التحلل الحراري بالرش باللهب) والتخليق الحراري المائي المستمر، خصيصًا لتحقيق إنتاجية عالية واتساق على نطاق واسع.

يكمن التحدي الأساسي لإنتاج الجسيمات النانوية على نطاق واسع ليس مجرد صنع المزيد، بل صنعه باستمرار وبتكلفة فعالة. لذلك، فإن الطريقة الأنسب هي مقايضة استراتيجية بين حجم الإنتاج ودقة الجسيمات والجدوى الاقتصادية.

التقسيم الأساسي: التخليق الدفعي مقابل التخليق المستمر

لفهم الإنتاج على نطاق واسع، يجب عليك أولاً التمييز بين المعالجة الدفعية والمعالجة المستمرة. هذا هو العامل الأكثر أهمية الذي يحدد قابلية التوسع.

لماذا تفشل طرق التخليق الدفعي عند التوسع

العملية الدفعية تشبه طهي وعاء واحد من الحساء. تضيف جميع المكونات، وتتركها تتفاعل، ثم تجمع المنتج النهائي.

على الرغم من بساطة هذه الطريقة للتجارب المعملية، إلا أن هذا النموذج ينهار عند الأحجام الكبيرة. يؤدي توسيع مفاعل دفعي إلى ضعف نقل الحرارة والكتلة، مما ينتج عنه تدرجات في درجة الحرارة والتركيز. وهذا يخلق تفاوتًا كبيرًا بين الدُفعات، حيث تختلف الجسيمات النانوية من دفعة إلى أخرى في الحجم والشكل والجودة.

قوة التدفق المستمر

التخليق بالتدفق المستمر يشبه خط التجميع. يتم تغذية الكواشف باستمرار في المفاعل، ويحدث التفاعل أثناء تدفقها عبره، ويتم جمع المنتج باستمرار عند المخرج.

يوفر هذا النهج تحكمًا فائقًا في ظروف التفاعل مثل درجة الحرارة والضغط والخلط عند كل نقطة في المفاعل. والنتيجة هي منتج متسق وقابل للتكرار بإنتاجية أعلى بكثير، مما يجعله أساسًا لإنتاج الجسيمات النانوية الصناعية.

طرق التخليق الرئيسية للحجم الصناعي

تم تكييف العديد من الطرق بنجاح للإنتاج المستمر واسع النطاق. يعتمد الاختيار بالكامل على نوع الجسيم النانوي الذي تحتاج إلى إنتاجه.

التخليق في الطور الغازي (التحلل الحراري بالرش باللهب)

هذه هي الطريقة الأساسية لإنتاج الجسيمات النانوية للأكاسيد السلعية مثل ثاني أكسيد التيتانيوم (TiO₂) وثاني أكسيد السيليكون (SiO₂) والألومينا المدخنة.

يتم رش سائل طليعي في لهب عالي الحرارة، حيث يتبخر ويتحلل وينوي إلى جسيمات نانوية في تيار الغاز. يوفر هذا معدلات إنتاج عالية للغاية (أطنان في الساعة) ولكنه ينتج بشكل عام جسيمات ذات توزيع حجمي أوسع.

التخليق الحراري المائي/الحراري المذيب المستمر

هذه الطريقة مثالية لإنتاج جسيمات نانوية بلورية عالية، خاصة أكاسيد المعادن المعقدة.

يتم خلط الكواشف وضخها عبر مفاعل مُسخَّن ومُضغوط، غالبًا باستخدام الماء فوق الحرج أو مذيبات أخرى. الظروف القصوى تسرع التفاعل والتبلور، مما ينتج جسيمات نانوية عالية الجودة ونقية للغاية بإنتاجية عالية.

الترسيب المشترك في المفاعلات المستمرة

الترسيب المشترك هو طريقة بسيطة وفعالة من حيث التكلفة حيث يتم خلط الأملاح المذابة لترسيب منتج غير قابل للذوبان.

عند تكييفها للتدفق المستمر باستخدام مفاعلات الخزان المحرّك المستمر (CSTRs) بالتسلسل، فإنها تسمح بالإنتاج على نطاق واسع لمواد مثل أكاسيد الحديد أو هيدروكسيدات المعادن المختلطة. على الرغم من بساطتها، قد يكون تحقيق تحكم دقيق في حجم الجسيمات وشكلها أمرًا صعبًا.

التخليق الميكروفلويدي (Microfluidic Synthesis)

تمثل الميكروفلويديات قمة الدقة. يتم ضخ الكواشف عبر قنوات مجهرية حيث يتم التحكم في الخلط بشكل مثالي، مما يؤدي إلى جسيمات نانوية موحدة بشكل استثنائي (أحادية التشتت).

ومع ذلك، يتم تحقيق التوسع عن طريق "التوسع الأفقي" - تشغيل آلاف المفاعلات الدقيقة بالتوازي - بدلاً من "التوسع الرأسي". قد يؤدي هذا إلى تكاليف رأسمالية وهندسية عالية، مما يجعله مخصصًا للتطبيقات عالية القيمة مثل المستحضرات الصيدلانية أو النقاط الكمومية.

فهم المقايضات الحرجة

يتضمن اختيار طريقة التخليق على نطاق واسع موازنة الأولويات المتنافسة. لا يوجد حل بدون تنازلات.

التكلفة مقابل الجودة

غالبًا ما يكون التخليق في الطور الغازي هو الأرخص لكل كيلوغرام، مما يجعله مثاليًا للأصباغ والحشوات. في المقابل، يوفر التخليق الميكروفلويدي جودة وتوحيدًا لا مثيل لهما ولكن بتكلفة رأسمالية وتشغيلية أعلى بكثير، وهو مناسب للإلكترونيات المتقدمة أو عوامل التصوير الطبي.

الإنتاجية مقابل الدقة

يوفر التحلل الحراري بالرش باللهب إنتاجية هائلة ولكن بتحكم أقل في حجم الجسيمات. توفر الطرق الحرارية المائية المستمرة توازنًا جيدًا، بينما تعطي الميكروفلويديات الأولوية للدقة على الحجم الخام، حيث تنتج جرامات إلى كيلوغرامات في الساعة بدلاً من الأطنان.

تنوع المواد

لا توجد طريقة واحدة تعمل لجميع المواد. يتفوق التخليق في الطور الغازي مع الأكاسيد البسيطة والمستقرة. الطرق الحرارية المائية متعددة الاستخدامات لمجموعة واسعة من المواد غير العضوية المتبلورة. يتطلب تخليق الجسيمات النانوية المعدنية غالبًا كيمياء مختلفة، مثل اختزال أملاح المعادن في مفاعلات التدفق المستمر.

اختيار الطريقة المناسبة لتطبيقك

يجب أن يسترشد قرارك النهائي بهدفك النهائي. قم بتحليل الدافع الأساسي لمشروعك لتحديد المسار الأفضل للمضي قدمًا.

- إذا كان تركيزك الأساسي هو أقصى إنتاجية وأقل تكلفة (مثل الأصباغ، الحشوات، المحفزات): فإن التخليق في الطور الغازي مثل التحلل الحراري بالرش باللهب أو عملية الترسيب المشترك المستمر هي أقوى المرشحين لديك.

- إذا كان تركيزك الأساسي هو التبلور العالي والنقاء للمواد المتخصصة (مثل مواد البطاريات، السيراميك المتقدم): يوفر التخليق الحراري المائي أو الحراري المذيب المستمر الجودة اللازمة على نطاق صناعي.

- إذا كان تركيزك الأساسي هو الدقة والتوحيد الذي لا مثيل له (مثل النقاط الكمومية، توصيل الأدوية، التشخيص الطبي): فإن التخليق الميكروفلويدي هو الخيار التقني المتفوق، ولكن يجب أن تكون مستعدًا لتحديات التوسع الأفقي.

- إذا كان تركيزك الأساسي هو توازن عام بين الحجم الجيد والتكلفة المعتدلة: غالبًا ما يؤدي تكييف عملية الترسيب المشترك أو السول-جل داخل سلسلة من مفاعلات الخزان المحرّك المستمر إلى تحقيق النقطة المثلى.

في نهاية المطاف، فإن أفضل طريقة هي الطريقة التي تنتج بشكل موثوق وفعال من حيث التكلفة الجسيمات النانوية بالخصائص المحددة التي يتطلبها تطبيقك.

جدول ملخص:

| الطريقة | الأفضل لـ | الميزة الرئيسية | القيود الرئيسية |

|---|---|---|---|

| التخليق في الطور الغازي | الأكاسيد السلعية (TiO₂، SiO₂) | إنتاجية عالية للغاية (أطنان/ساعة) | توزيع حجمي أوسع |

| الحراري المائي المستمر | المواد المتبلورة (البطاريات، السيراميك) | نقاء وبلورية عالية | مفاعل عالي الضغط/الحرارة |

| الترسيب المشترك (المستمر) | أكاسيد الحديد، هيدروكسيدات المعادن المختلطة | فعالية عالية من حيث التكلفة | تحكم صعب في الحجم/الشكل |

| التخليق الميكروفلويدي | التطبيقات عالية القيمة (الأدوية، النقاط الكمومية) | دقة وتوحيد لا مثيل لهما | تكلفة عالية، تعقيد التوسع |

هل أنت مستعد لتوسيع نطاق تخليق الجسيمات النانوية لديك؟

يعد اختيار طريقة الإنتاج المناسبة أمرًا بالغ الأهمية لتحقيق أهداف الحجم والاتساق والتكلفة التي يتطلبها مشروعك. تتخصص KINTEK في توفير المعدات والمواد الاستهلاكية المعملية المتقدمة اللازمة لتطوير وتحسين عمليات التخليق واسعة النطاق لديك.

يدعم خبراؤنا مجموعة واسعة من التقنيات، بدءًا من أنظمة الطور الغازي القوية وصولًا إلى مفاعلات الميكروفلويديكس الدقيقة. دعنا نساعدك في سد الفجوة من الابتكار على نطاق المختبر إلى التصنيع الصناعي.

اتصل بخبرائنا اليوم لمناقشة مادتك وأهدافك الإنتاجية المحددة.

دليل مرئي

المنتجات ذات الصلة

- مصنع مخصص لأجزاء PTFE Teflon لغربال شبكة PTFE F4

- فرن الجرافيت بالفراغ المستمر

- حشية عازلة من السيراميك الزركونيا هندسة سيراميك دقيق متقدم

- مطحنة كرات مختبرية عالية الطاقة للاهتزاز مطحنة طحن نوع الخزان الواحد

- مصنع مخصص لأجزاء PTFE Teflon لحاويات PTFE

يسأل الناس أيضًا

- ما هي وظيفة أجسام مفاعل التفاعل المصنوعة من PTFE في أنظمة micro-CSTR؟ تعزيز الاستقرار الكيميائي والتدفق

- لماذا يتم استخدام سلك PTFE لاختبارات تآكل الوقود الحيوي للمعادن؟ ضمان نقاء النتائج التجريبية

- ما هي مزايا استخدام قوالب PTFE لعينات مثبطات اللهب من راتنجات الإيبوكسي؟ ضمان اختبار المواد عالية النقاء

- كيف تُستخدم حشوات PTFE لقياس الموصلية الكهروكيميائية للإلكتروليتات POEGMA؟ ضمان الدقة في القياسات الكهروكيميائية

- ما هي التطبيقات المحددة لمادة PTFE في أنظمة التدفق المتقطع بالدفعات الصغيرة؟ عزز نقاء تفاعلاتك الميكروفلويدية