غالبًا ما تنكسر البوتقات بسبب الصدمة الحرارية، والتي تحدث بسبب تغير مفاجئ وغير متساوٍ في درجة الحرارة. تشمل الأسباب الرئيسية الأخرى الإجهاد الميكانيكي الناتج عن التعامل غير السليم، والهجوم الكيميائي من المواد أو التدفقات غير المتوافقة، والتلف المادي الناتج عن الشحن غير المبالي. تحديد نمط الفشل الدقيق أمر بالغ الأهمية لمنع الحوادث المستقبلية.

السبب الأساسي للفشل المتكرر للبوتقة هو دائمًا تقريبًا انهيار في التحكم في العملية. من خلال التعامل مع البوتقة كأداة دقيقة وإدارة بيئة التسخين والتعامل والمواد الكيميائية بشكل منهجي، يمكنك إطالة عمر خدمتها بشكل كبير وضمان السلامة التشغيلية.

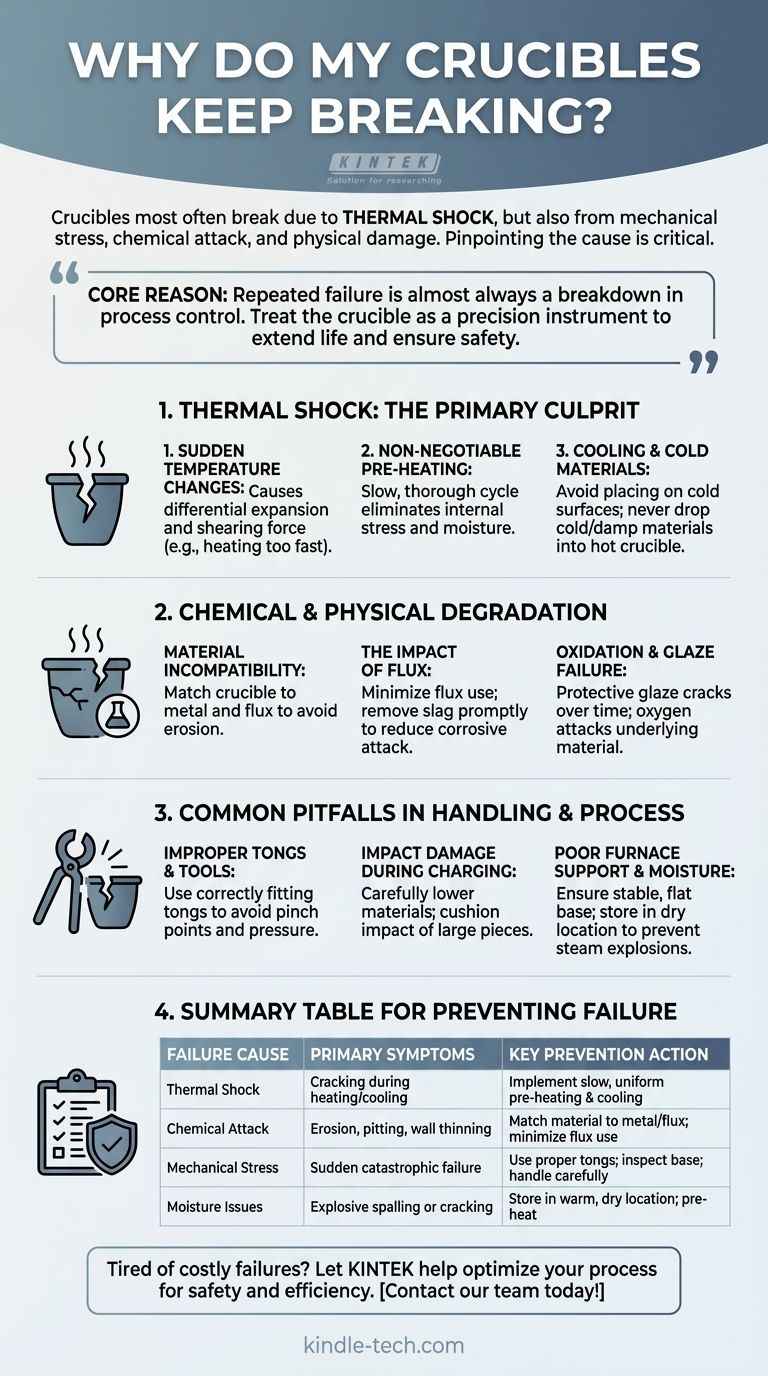

المتسبب الرئيسي: الصدمة الحرارية

الصدمة الحرارية هي السبب الأكثر شيوعًا لفشل البوتقة، خاصة للمواد مثل الجرافيت الطيني وكربيد السيليكون. تحدث عندما يتمدد أو يتقلص جزء واحد من البوتقة أسرع من جزء آخر، مما يخلق إجهادًا داخليًا هائلاً يؤدي إلى التصدع.

ما الذي يسبب هذا الإجهاد؟

فكر في مادة البوتقة كبنية صلبة. عندما تقوم بتسخينها بسرعة كبيرة، يسخن السطح الداخلي ويتمدد، بينما يقاوم السطح الخارجي البارد هذا التمدد. يخلق هذا الاختلاف قوة قص قوية يمكن أن تكسر المادة على الفور.

الدور الحاسم للتسخين المسبق

دورة التسخين المسبق البطيئة والشاملة أمر لا غنى عنه. تسمح هذه العملية لجسم البوتقة بالكامل بالوصول إلى درجة حرارة موحدة، مما يزيل فروق الإجهاد الداخلية التي تسبب التصدع. كما أنها تطرد أي رطوبة ممتصة، والتي يمكن أن تتحول إلى بخار وتسبب فشلاً كارثيًا.

التبريد بسرعة كبيرة

الخطر لا ينتهي بعد الصب. وضع بوتقة ساخنة على سطح بارد أو رطب أو موصل سيؤدي إلى تبريدها بشكل غير متساوٍ، مما يخلق نفس إجهادات الصدمة الحرارية مثل التسخين غير السليم. ضعها دائمًا على كتلة حرارية مخصصة لتبرد ببطء.

إدخال مواد باردة أو رطبة

إسقاط السبائك والخردة الباردة أو، الأسوأ من ذلك، الرطبة في بوتقة حمراء ساخنة يخلق صدمة حرارية شديدة ومحلية. هذا يعادل سكب الماء البارد في وعاء زجاجي ساخن وهو سبب متكرر للفشل الفوري.

فهم التدهور الكيميائي والفيزيائي

حتى مع الإدارة الحرارية المثالية، ستتآكل البوتقة في النهاية. يمكن أن يساعدك فهم طبيعة هذا التآكل في تحديد المشكلات قبل أن تؤدي إلى الفشل.

عدم توافق المواد

يجب أن تتطابق البوتقة مع المادة التي تقوم بصهرها. على سبيل المثال، بعض التدفقات عدوانية للغاية وستذيب بنشاط المواد الرابطة في جدار البوتقة، مما يؤدي إلى التآكل والمسامية والانهيار في النهاية.

تأثير التدفق

بينما يعتبر التدفق ضروريًا لتنظيف المعادن، إلا أنه يمكن أن يكون شديد التآكل لبوتقتك. استخدم الحد الأدنى من التدفق الضروري للعمل، وأضفه متأخرًا في عملية الصهر، وقم بإزالة طبقة الخبث على الفور لتقليل وقت التلامس مع جدران البوتقة.

الأكسدة وفشل التزجيج

تحتوي العديد من البوتقات على طبقة تزجيج واقية تمنع الأكسدة. بمرور الوقت ومع الدورات الحرارية، يمكن أن تتطور تشققات دقيقة في هذا التزجيج. يسمح هذا للأكسجين بمهاجمة الجرافيت أو كربيد السيليكون الأساسي، مما يضعف الهيكل من الداخل إلى الخارج.

الأخطاء الشائعة في المناولة والعملية

الإجهاد الميكانيكي هو قاتل صامت للبوتقات. يمكن أن ينتشر صدع صغير غير مرئي ناتج عن التعامل غير السليم بسرعة ويفشل تحت إجهاد الدورة الحرارية.

الكلابات وأدوات الرفع غير المناسبة

يجب أن تتناسب الكلابات مع البوتقة بشكل صحيح. تخلق الكلابات غير المناسبة نقاط ضغط تركز ضغطًا هائلاً على جدار البوتقة. لا تستخدم أبدًا كماشة عامة أو أدوات غير مناسبة لرفع بوتقة، خاصة عندما تكون ساخنة وفي أضعف حالاتها.

تلف الصدمات أثناء الشحن

يمكن أن يؤدي إسقاط المواد الثقيلة في بوتقة فارغة بسهولة إلى حدوث تشققات أو شظايا، خاصة في القاع. قم دائمًا بخفض القطع الأولى من شحنتك بعناية، أو ضع مواد أصغر أولاً لتخفيف تأثير القطع الأكبر.

دعم الفرن الضعيف

يجب أن توضع البوتقة على قاعدة أو كتلة أساسية مسطحة ومستقرة داخل الفرن. تخلق القاعدة غير المستوية أو المتدهورة نقاط إجهاد على قاع البوتقة، مما سيؤدي حتمًا إلى التصدع تحت الوزن والحرارة المجمعين لشحنة كاملة.

خطر الرطوبة

البوتقات، وخاصة الجرافيت الطيني، استرطابية وتمتص الرطوبة من الهواء. تخزينها على أرضية خرسانية أو في بيئة رطبة هو وصفة لكارثة. تتحول هذه الرطوبة الممتصة إلى بخار بعنف عند التسخين، مما قد يكسر البوتقة أو حتى يفجرها.

قائمة مرجعية لمنع فشل البوتقة

استخدم هذا الدليل لتشخيص عمليتك وتنفيذ إجراءات تصحيحية بناءً على نوع الفشل الذي تواجهه.

- إذا كان تركيزك الأساسي هو تجنب التشققات أثناء التسخين: طبق بروتوكول تسخين مسبق صارم، مع ضمان تسخين البوتقة ببطء وبشكل متساوٍ لدرجة الحرارة قبل الشحن.

- إذا كان تركيزك الأساسي هو منع التآكل والتنقر: تحقق من توافق مادة البوتقة مع المعدن والتدفق الخاص بك، وقلل من كمية ووقت تلامس أي تدفق مستخدم.

- إذا كان تركيزك الأساسي هو إيقاف الفشل الكارثي المفاجئ: افحص فورًا كلابات الرفع، وقاعدة الفرن، وطرق الشحن بحثًا عن مصادر الإجهاد الميكانيكي والصدمات.

- إذا كان تركيزك الأساسي هو تحسين الموثوقية الشاملة: قم بإنشاء نظام تخزين "أول ما يدخل أول ما يخرج" في مكان دافئ وجاف وقم بإجراء فحص بصري دقيق للتشققات قبل كل استخدام.

من خلال التعامل مع بوتقتك كقطعة من المعدات الدقيقة بدلاً من حاوية يمكن التخلص منها، ستحسن سلامة وكفاءة وفعالية عمليتك بأكملها.

جدول الملخص:

| سبب الفشل | الأعراض الرئيسية | إجراء الوقاية الرئيسي |

|---|---|---|

| الصدمة الحرارية | التصدع أثناء التسخين/التبريد | تطبيق دورات تسخين وتبريد بطيئة وموحدة |

| الهجوم الكيميائي | التآكل، التنقر، ترقق الجدار | مطابقة مادة البوتقة للمعدن/التدفق؛ تقليل استخدام التدفق |

| الإجهاد الميكانيكي | فشل كارثي مفاجئ | استخدام كلابات مناسبة؛ فحص قاعدة الفرن؛ التعامل مع الشحن بعناية |

| مشاكل الرطوبة | تكسر أو تشقق انفجاري | التخزين في مكان دافئ وجاف؛ التسخين المسبق لطرد الرطوبة |

هل سئمت من فشل البوتقات المكلف؟ دع KINTEK تساعدك على تحسين عمليتك. يتخصص خبراؤنا في معدات ومستهلكات المختبرات، حيث يوفرون بوتقات مطابقة لتطبيقك المحدد وإرشادات حول أفضل الممارسات للتعامل والصيانة. تأكد من سلامة وكفاءة عمليات مختبرك—اتصل بفريقنا اليوم للحصول على استشارة!

دليل مرئي

المنتجات ذات الصلة

- بوت سيراميك ألومينا Al2O3 نصف دائري بغطاء للسيراميك المتقدم الهندسي الدقيق

- بوتقة سيراميك متقدمة من الألومينا Al2O3 مع غطاء، بوتقة معملية أسطوانية

- بوتقة خزفية من الألومينا على شكل قوس مقاومة لدرجات الحرارة العالية للسيراميك المتقدم الدقيق الهندسي

- تحليل حراري متقدم للسيراميك الدقيق بوتقات الألومينا (Al2O3) لتحليل TGA DTA الحراري

- بوتقة سيراميك الألومينا المتقدمة عالية النقاوة Al2O3 للفرن الكهربائي المختبري

يسأل الناس أيضًا

- ما هي مزايا اختيار بوتقة الألومينا لتحليل الوزن الحراري (TGA)؟ ضمان بيانات تحليل حراري عالية الدقة

- ما هي وظيفة بوتقات الألومينا في تخليق Na3V2(PO4)2F3؟ ضمان النقاء في إنتاج NVPF

- لماذا تُستخدم بوتقات الألومينا عالية النقاء لتخليق LATP؟ الحفاظ على النقاء والتوصيل أثناء التلبيد

- ما هي المزايا الوظيفية لاستخدام بوتقات الألومينا عالية النقاء؟ تحقيق بيانات أكسدة دقيقة

- لماذا يُفضل استخدام بوتقة الألومينا عالية النقاء للأكسدة عند درجات حرارة عالية؟ ضمان سلامة بيانات لا مثيل لها