حالة تطبيقات بطاريات الليثيوم أيون

أزمة البيئة والطاقة

لقد دفعت المشاكل البيئية المتصاعدة وأزمة الطاقة التي تلوح في الأفق التحول العالمي نحو حلول الطاقة المستدامة. ويؤكد هذا التحول على الدور الحاسم لمركبات الطاقة الجديدة وتقنيات تخزين الطاقة المتقدمة في التخفيف من هذه التحديات الملحة. وتزداد الحاجة الملحة لهذا التحول بسبب الحاجة إلى الحد من انبعاثات الكربون والاعتماد على الوقود الأحفوري، وهما من أهم أسباب الأزمة البيئية وأزمة الطاقة الحالية.

توفر مركبات الطاقة الجديدة، لا سيما تلك التي تعمل ببطاريات أيونات الليثيوم، وسيلة واعدة للحد من انبعاثات غازات الاحتباس الحراري ومكافحة تغير المناخ. لا تقلل هذه المركبات من الاعتماد على البترول فحسب، بل تساهم أيضًا في تحسين جودة الهواء من خلال تقليل انبعاثات العادم. بالإضافة إلى ذلك، يعد تطوير تقنيات متقدمة لتخزين الطاقة، مثل بطاريات الليثيوم أيون عالية السعة، أمرًا ضروريًا لموازنة الطبيعة المتقطعة لمصادر الطاقة المتجددة مثل الطاقة الشمسية وطاقة الرياح.

ويمثل دمج مواد الأنود القائمة على السيليكون في بطاريات أيونات الليثيوم تقدمًا كبيرًا في هذا المجال. ويوفر السيليكون، بفضل قدرته النوعية النظرية العالية، تحسينات كبيرة على أنودات الجرافيت التقليدية. ومع ذلك، فإن التحديات المرتبطة بالسيليكون، مثل التغيرات الكبيرة في الحجم أثناء الليثنة/التفتيت وضعف التوصيل، تتطلب حلولاً مبتكرة. فقد برز طلاء الكربون، على سبيل المثال، كاستراتيجية قابلة للتطبيق لتعزيز توصيلية واستقرار أنودات السيليكون، وبالتالي تحسين الأداء العام لبطاريات الليثيوم أيون.

وباختصار، فإن التحول العالمي في مجال الطاقة ليس مجرد استجابة لأزمات البيئة والطاقة، بل هو استراتيجية استباقية لبناء مستقبل مستدام. وتُعد التطورات في مركبات الطاقة الجديدة وتقنيات تخزين الطاقة، لا سيما تلك التي تتضمن مواد قائمة على السيليكون، محورية في هذا المسعى. ومع استمرار البحث والتطوير في دفع حدود ما هو ممكن، تصبح إمكانية إنشاء نظام بيئي للطاقة أكثر استدامة ومرونة قابلة للتحقيق بشكل متزايد.

مزايا بطاريات الليثيوم أيون

أصبحت بطاريات الليثيوم أيون حجر الزاوية في أنظمة تخزين الطاقة الحديثة، ويرجع ذلك إلى حد كبير إلى مزاياها العديدة. واحدة من أهم مزاياها هي تأثيرها البيئي المنخفض . على عكس بطاريات الرصاص الحمضية التقليدية، لا تحتوي بطاريات الليثيوم أيون على معادن ثقيلة سامة، مما يقلل من مخاطر التلوث أثناء الإنتاج والاستخدام والتخلص منها. هذه الخاصية الصديقة للبيئة تجعلها خيارًا مثاليًا للتطبيقات التي تتراوح من الإلكترونيات الاستهلاكية إلى السيارات الكهربائية.

وعلاوة على ذلك، تتميز بطاريات الليثيوم أيون بخاصية دورة حياة طويلة بشكل استثنائي . ويمكنها الخضوع لمئات، إن لم يكن الآلاف، من دورات الشحن والتفريغ دون تدهور كبير في الأداء. ويضمن طول العمر الافتراضي هذا بقاء الأجهزة التي تعمل ببطاريات الليثيوم أيون تعمل لفترات طويلة، مما يقلل من تكرار الاستبدال والتكاليف المرتبطة بها.

إن كثافة الطاقة العالية لبطاريات الليثيوم أيون عامل حاسم آخر يدفع إلى اعتمادها على نطاق واسع. حيث يمكن لهذه البطاريات تخزين كمية كبيرة من الطاقة في مساحة صغيرة، مما يجعلها مثالية للأجهزة الإلكترونية المحمولة والمركبات الكهربائية، حيث تعتبر المساحة والوزن من الاعتبارات الحاسمة. تُترجم كثافة الطاقة العالية هذه إلى أوقات تشغيل أطول ونطاقات سفر ممتدة، مما يعزز تجربة المستخدم وراحته.

بالإضافة إلى هذه المزايا الأساسية، توفر بطاريات الليثيوم أيون ما يلي قدرات شحن سريعة و معدلات تفريغ ذاتي منخفضة . ويسمح الشحن السريع للمستخدمين بتجديد طاقة البطارية بسرعة، بينما يضمن التفريغ الذاتي المنخفض احتفاظ البطارية بشحنها على مدى فترات طويلة من عدم النشاط. هذه الميزات، بالإضافة إلى تصميمها الخفيف الوزن وكفاءتها العالية، تجعل بطاريات الليثيوم أيون مناسبة لعدد لا يحصى من التطبيقات، بدءاً من الهواتف الذكية وأجهزة الكمبيوتر المحمولة إلى أنظمة تخزين الطاقة المتجددة والمركبات الكهربائية.

حدود أنود الجرافيت الجرافيت

يواجه الجرافيت، وهو مادة الأنود الأكثر انتشاراً تجارياً، العديد من القيود المتأصلة التي تعيق أداءه في بطاريات الليثيوم أيون. تتمثل إحدى العوائق الأساسية في قدرته النوعية النظرية المنخفضة نسبيًا، مما يحد من كمية أيونات الليثيوم التي يمكن تخزينها، وبالتالي كثافة الطاقة الكلية للبطارية. ويكتسب هذا القيد أهمية خاصة في سياق الطلب المتزايد على حلول تخزين الطاقة العالية، مثل تلك المطلوبة للسيارات الكهربائية والإلكترونيات المحمولة.

وعلاوة على ذلك، يُظهر الجرافيت مخاوف محتملة تتعلق بالسلامة بسبب انخفاض إمكانات الليثيوم المدمجة فيه. يمكن أن تؤدي هذه الخاصية إلى مشاكل مثل تصفيح الليثيوم، وهي ظاهرة حيث يترسب الليثيوم المعدني بشكل غير متساوٍ على سطح الأنود أثناء الشحن. لا يقلل تصفيح الليثيوم من كفاءة البطارية فحسب، بل يشكل أيضًا خطرًا كبيرًا من حدوث ماس كهربائي قصير الدائرة، مما قد يؤدي إلى هروب حراري، وفي الحالات القصوى، فشل البطارية أو حتى حدوث انفجارات.

باختصار، بينما لا يزال الجرافيت حجر الزاوية في صناعة بطاريات الليثيوم أيون، فإن محدوديته من حيث السعة والسلامة تستلزم استكشاف واعتماد مواد بديلة، مثل الأنودات القائمة على السيليكون، والتي تعد بمعالجة أوجه القصور هذه وتمهيد الطريق لتقنيات الجيل التالي من البطاريات.

مواد الأنود القائمة على السيليكون

مزايا أنود السيليكون

يبرز السيليكون كمادة أنود واعدة للغاية لبطاريات الليثيوم أيون، ويرجع ذلك في المقام الأول إلى قدرته النوعية النظرية الاستثنائية. فعلى عكس الجرافيت، الذي تبلغ سعته النظرية حوالي 372 مللي أمبير/غرام، يتميز السيليكون بسعة نظرية أعلى بكثير تبلغ حوالي 4200 مللي أمبير/غرام. تُترجم هذه الزيادة الكبيرة في السعة إلى عمر أطول للبطارية وكثافة طاقة أعلى، مما يجعل الأنودات القائمة على السيليكون مرغوبة للغاية للتطبيقات التي تتطلب فترات تشغيل طويلة وتصاميم مدمجة.

وعلاوة على ذلك، يُظهر السيليكون أداءً متفوقاً في السلامة مقارنةً بالجرافيت. حيث أن أنودات الجرافيت عرضة لمشاكل السلامة، خاصة أثناء عملية الليثيون بسبب انخفاض إمكانات الليثيوم المدمجة فيها. في المقابل، تُظهر أنودات السيليكون سلوكًا كهروكيميائيًا أكثر استقرارًا وأمانًا، مما يقلل من مخاطر الهرب الحراري ومخاطر السلامة الأخرى المرتبطة ببطاريات الليثيوم أيون. ويعد هذا المظهر المحسّن للسلامة أمرًا بالغ الأهمية لضمان موثوقية أنظمة البطاريات وطول عمرها، خاصة في التطبيقات عالية الطلب مثل السيارات الكهربائية والإلكترونيات المحمولة.

وباختصار، فإن الجمع بين السعة النوعية النظرية العالية والأداء المحسّن للسلامة يضع السيليكون كبديل متفوق للجرافيت في تطوير الجيل القادم من بطاريات الليثيوم أيون.

تحديات أنود السيليكون

تواجه أنودات السيليكون عدة تحديات كبيرة تعيق أداءها في بطاريات الليثيوم أيون. وتتمثل إحدى أهم هذه التحديات في التغير الكبير في الحجم الذي يشهده السيليكون أثناء عملية نزع الليثيوم. يمكن أن يؤدي هذا التمدد والانكماش الحجمي إلى تدهور ميكانيكي للمادة، مما يؤدي إلى ضعف الأداء وتضاؤل سريع في السعة.

وبالإضافة إلى ذلك، يُظهر السيليكون توصيلًا كهربائيًا ضعيفًا، مما يزيد من تفاقم قيود أدائه. ولمعالجة هذه القضايا، استكشف الباحثون استراتيجيات مختلفة، مثل تغيير أبعاد السيليكون من خلال الهيكلة النانوية. وقد أدى هذا النهج إلى تطوير أنودات السيليكون الهرمية المركبة، والتي أصبحت محور تركيز رئيسي للتطبيقات المستقبلية.

وفي أوائل العقد الأول من القرن الحادي والعشرين، أوصلت التطورات في التكنولوجيا هذه الأنودات المركبة إلى حافة التسويق التجاري، مع إنشاء مرافق إنتاج ضخمة في الولايات المتحدة. وعلى الرغم من هذه التطورات الواعدة، لا يزال السعي إلى إيجاد مادة الأنود المثلى مستمراً. فالليثيوم المعدني، على سبيل المثال، يوفر قدرة نوعية أعلى من السيليكون، لكنه يأتي مع مجموعة من التحديات الخاصة به، بما في ذلك عدم استقرار الليثيوم المعدني وخطر تكوين التشعبات.

لا تزال الطبقة البينية للإلكتروليت الصلب (SEI) تشكل تحديًا تصميميًا حاسمًا، لا سيما في سياق أنودات الليثيوم المعدنية. إذا تم تثبيت الليثيوم المعدني بنجاح، يمكن أن يُحدث الليثيوم المعدني ثورة في تكنولوجيا البطاريات من خلال توفير أعلى سعة شحن مع الحفاظ على خفة الوزن.

استراتيجيات للتخفيف من التحديات

نفذ الباحثون مجموعة متنوعة من الاستراتيجيات المبتكرة لمعالجة التحديات الكامنة في السيليكون كمادة أنود في بطاريات الليثيوم أيون. وقد صُممت هذه الاستراتيجيات لتعزيز توصيل السيليكون، وتخفيف تمدد حجمه أثناء التدوير، وتحسين أدائه الكهروكيميائي الكلي.

تتضمن إحدى الطرق الأساسية الهيكلة النانوية والتي تتضمن تقليل حجم جزيئات السيليكون إلى مقياس النانو. ويستفيد هذا النهج من زيادة مساحة السطح وتقليل أطوال الانتشار على المقياس النانوي، وبالتالي تحسين حركية إدخال أيونات الليثيوم واستخراجها. بالإضافة إلى ذلك، يمكن أن يستوعب السيليكون ذو البنية النانوية التغيرات الكبيرة في الحجم المرتبطة بالليثيون والليثيون بشكل أكثر فعالية، مما يقلل من الإجهاد الميكانيكي وخطر كسر الجسيمات.

ومن الاستراتيجيات المهمة الأخرى طلاء السطح بعناصر موصلة . الكربون هو أكثر الطلاءات الموصلة استخدامًا نظرًا لتوصيله الإلكتروني الممتاز وثباته الميكانيكي. يمكن تطبيق طلاءات الكربون باستخدام تقنيات مختلفة مثل الترسيب الكيميائي للبخار (CVD)، والطحن الكروي عالي الطاقة، والتجفيف بالرش. تعمل هذه الطلاءات كطبقة واقية تمنع التلامس المباشر بين السيليكون والإلكتروليت، مما يقلل من تكوين طبقات بينية غير مرغوب فيها من الإلكتروليت الصلب (SEI) ويعزز استقرار دورة الأنود.

علاوة على ذلك، فإن استخدام الهياكل المصفوفية الصلبة لتوفير الدعم الميكانيكي وتخزين التغييرات في حجم السيليكون أثناء ركوب الدراجات. يمكن لهذه الهياكل المصفوفة، التي غالباً ما تتكون من الكربون أو غيره من المواد الصلبة، أن تغلف جزيئات السيليكون، مما يوفر إطاراً مستقراً يحافظ على السلامة الهيكلية ويمنع تفكك مادة الأنود.

| الاستراتيجية | الوصف | الفوائد |

|---|---|---|

| الهيكلة النانوية | تقليل حجم جسيمات السيليكون إلى مقياس النانو | تحسين الحركية، واستيعاب أفضل لتغير الحجم، وتقليل الكسر |

| طلاء السطح | تطبيق الطلاءات الموصلة (مثل الكربون) على السيليكون | تحسين التوصيلية، وتقليل تكوين SEI، وتحسين ثبات التدوير |

| مصفوفة صلبة | استخدام هياكل صلبة لتغليف السيليكون | دعم ميكانيكي، يحافظ على السلامة الهيكلية، ويمنع التفكك |

تهدف هذه الاستراتيجيات مجتمعة إلى تسخير القدرة النوعية النظرية العالية للسيليكون مع التغلب على قيوده، مما يمهد الطريق لتطبيقه العملي في الجيل التالي من بطاريات الليثيوم أيون.

طرق تحضير مركّبات السيليكون والكربون

ترسيب البخار الكيميائي (CVD)

الترسيب الكيميائي للبخار الكيميائي (CVD) هو تقنية ترسيب متطورة تعمل بالتفريغ الهوائي تُستخدم لتوليد مواد صلبة عالية الجودة وعالية الأداء. وتُستخدم هذه العملية على نطاق واسع في صناعة أشباه الموصلات لترسيب الأغشية الرقيقة التي تُعد ضرورية لتحسين أداء الأجهزة. في الإعداد النموذجي للتفريغ القابل للقنوات CVD، يتم تعريض الركيزة، التي غالباً ما تكون رقاقة سيليكون، إلى واحد أو أكثر من السلائف المتطايرة. وتخضع هذه السلائف لتفاعلات كيميائية أو تحلل كيميائي على سطح الركيزة، مما ينتج عنه الطلاء المطلوب. وفي الوقت نفسه، يتم توليد منتجات ثانوية متطايرة يتم إزالتها لاحقًا من خلال تدفق الغاز داخل غرفة التفاعل.

يعتبر الطلاء بالتقنية CVD مفيدًا بشكل خاص لطلاء السيليكون بالكربون، وهي عملية تعزز بشكل كبير خصائص تدوير المواد القائمة على السيليكون في بطاريات الليثيوم أيون. ولا يقتصر دور طلاء الكربون على تحسين التوصيل الكهربائي للسيليكون فحسب، بل يعمل أيضًا على تخزين التغيرات الكبيرة في حجمه أثناء دورات الليثنة ونزع الليثات. وعلى الرغم من هذه الفوائد، تتميز عملية التفريغ القابل للقطع CVD بتعقيدها وتكلفتها العالية، والتي يمكن أن تعزى إلى الإعداد المعقد والحاجة إلى التحكم الدقيق في مختلف معلمات العملية.

كما تتجلى تعددية استخدامات تقنية CVD من خلال قدرتها على ترسيب مجموعة واسعة من المواد بأشكال مختلفة، بما في ذلك الهياكل أحادية البلورة ومتعددة البلورات وغير المتبلورة والفوقية. وتتنوع هذه المواد من مركبات السيليكون مثل ثاني أكسيد السيليكون والكربيد والنتريد والنيتريد والأكسنتريد إلى مواد الكربون المتقدمة مثل ألياف الكربون والألياف النانوية والأنابيب النانوية والماس والجرافين. وبالإضافة إلى ذلك، يمكن أن ترسب CVD معادن مثل التنغستن ونتريد التيتانيوم، وكذلك المواد العازلة عالية الكفاءة، مما يجعلها أداة متعددة الاستخدامات في عمليات التصنيع الدقيق.

يعود تاريخ تطوير CVD إلى عام 1960 عندما صاغ جون م. بلوشر الابن المصطلح لتمييزه عن الترسيب الفيزيائي للبخار (PVD). وعلى مر السنين، تم تطوير أشكال مختلفة من التفريغ القابل للقسري الذاتي CVD، يختلف كل منها في كيفية بدء التفاعلات الكيميائية. على سبيل المثال، تعمل تقنية CVD الحرارية بالجدار الساخن في وضع الدُفعات، بينما تعمل تقنية CVD بمساعدة البلازما على الاستفادة من البلازما لتعزيز عملية الترسيب. تؤكد هذه الاختلافات على قابلية الطباعة القلبية القلبية CVD للتكيف، مما يجعلها حجر الزاوية في إنتاج المواد المتقدمة لتطبيقات متنوعة، بما في ذلك تقنيات تخزين الطاقة مثل بطاريات الليثيوم أيون.

الطحن الكروي عالي الطاقة

يعد الطحن بالكرات عالية الطاقة طريقة قوية وفعالة لتحضير مركبات السيليكون والكربون، خاصةً للاستخدام في بطاريات أيونات الليثيوم. تستفيد هذه التقنية من الطاقة الحركية العالية لكرات الطحن أو الخرز لسحق المواد وخلطها، مما يسهل تقليل الحجم السريع والسبائك الميكانيكية. هذه العملية فعالة بشكل خاص للمواد الصلبة والهشة مثل المعادن والسبائك والسيراميك والمعادن، مما يجعلها خيارًا مثاليًا لمواد الأنود القائمة على السيليكون.

المزايا الرئيسية

- دورة إنتاج قصيرة: تتمثل إحدى الميزات البارزة للطحن بالكرات عالية الطاقة في قدرتها على المعالجة السريعة. تسمح حركة الطحن المكثفة عالية السرعة بإنتاج سريع للجسيمات الدقيقة، مما يقلل بشكل كبير من الوقت اللازم لإعداد المواد.

- فعالة من حيث التكلفة: بالمقارنة مع الطرق الأخرى مثل ترسيب البخار الكيميائي (CVD)، فإن الطحن بالكرات عالية الطاقة أكثر اقتصادا. المعدات المطلوبة أقل تعقيدًا والتكاليف التشغيلية أقل، مما يجعلها خيارًا جذابًا من الناحية المالية للتطبيقات الصناعية.

القيود والتحديات

- محتوى السيليكون: على الرغم من كفاءته، فإن الطحن بالكرات عالية الطاقة له قيود عندما يتعلق الأمر بمحتوى السيليكون. يمكن أن تؤدي هذه العملية إلى تلف هيكلي وتدهور جزيئات السيليكون، مما يضر بالأداء العام لمادة الأنود.

- الضرر الهيكلي: يمكن أن يسبب التأثير عالي الطاقة إجهادًا ميكانيكيًا كبيرًا، مما يؤدي إلى تكوين عيوب وتشققات في جزيئات السيليكون. يمكن لهذا الضرر الهيكلي أن يضر بسلامة المنتج النهائي وأدائه الكهروكيميائي.

التطبيق في بطاريات الليثيوم أيون

يعد الطحن بالكرات عالية الطاقة مفيدًا بشكل خاص في سياق بطاريات الليثيوم أيون، حيث تكون الحاجة إلى مواد مطحونة بدقة ومختلطة بشكل موحد أمرًا بالغ الأهمية. ويمكن أن تنتج هذه الطريقة مركبات السيليكون والكربون بمساحة سطح عالية ومواقع تفاعلية، والتي تعتبر ضرورية لتعزيز أداء البطارية. ومع ذلك، فإن التحديات الكامنة في محتوى السيليكون والضرر الهيكلي تتطلب تحسينًا دقيقًا وربما دمج تقنيات تعديل السطح الإضافية للتخفيف من هذه المشكلات.

باختصار، في حين أن الطحن بالكرات عالية الطاقة يوفر طريقًا واعدًا للتحضير السريع والفعال من حيث التكلفة لمركبات السيليكون والكربون، فمن الضروري معالجة القيود التي تواجهها للاستفادة الكاملة من إمكاناتها في إنتاج مواد الأنود المتقدمة لبطاريات الليثيوم أيون.

التجفيف بالرش

يُعد التجفيف بالرذاذ طريقة محورية في تحضير مركبات السيليكون والكربون (Si/C)، خاصةً لاستخدامها كمواد أنود في بطاريات الليثيوم أيون. وتوفر هذه التقنية العديد من المزايا المتميزة التي تساهم في الأداء العام واستقرار الأنود.

تتمثل إحدى الفوائد الرئيسية للتجفيف بالرذاذ في قدرته على إنتاج مركبات ذات قدرة عالية على الاحتفاظ بالقدرة . وهذا أمر بالغ الأهمية لضمان أن الأنود يحافظ على قدرته على حمل الشحنة على مدى دورات متعددة، وهو عامل حاسم في طول عمر بطاريات الليثيوم أيون. وتحقق هذه الطريقة ذلك من خلال التحكم بعناية في تشكيل الهيكل المركب، مما يساعد على تقليل تلاشي السعة.

بالإضافة إلى ذلك، يسهّل التجفيف بالرش إنشاء بنية مسام مناسبة داخل مركبات Si/C. وتعد بنية المسام هذه ضرورية لمادة الأنود لأنها تعزز تسلل الإلكتروليت ونقل الأيونات داخل المادة. ويؤدي نقل الأيونات بشكل أفضل إلى تحسين الأداء الكهروكيميائي، بما في ذلك أوقات شحن أسرع وتخزين طاقة أكثر كفاءة.

وتتضمن العملية تفتيت محلول السلائف إلى قطرات دقيقة يتم تجفيفها بعد ذلك لتكوين جسيمات صلبة. ويتم بعد ذلك معالجة هذه الجسيمات بالحرارة لتشكيل مركب Si/C النهائي. وتسمح البيئة الخاضعة للتحكم أثناء التجفيف بالرذاذ بإجراء تعديلات دقيقة على حجم الجسيمات ومورفولوجية الجسيمات، وهو أمر بالغ الأهمية لتحسين أداء المادة.

وباختصار، يُعد التجفيف بالرذاذ طريقة متعددة الاستخدامات وفعالة لإنتاج مركبات Si/C التي تُظهر احتفاظًا عالي السعة وبنية مسام مثالية، مما يجعلها مناسبة للغاية للاستخدام كمواد أنود في بطاريات الليثيوم أيون.

الطريقة الحرارية المائية

تُعد الطريقة الحرارية المائية تقنية متطورة تُستخدم في تصنيع مركبات السيليكون والكربون، والتي تتضمن عمليات التبخير الحراري المائي بدرجة حرارة عالية. وتستفيد هذه الطريقة من الخصائص الفريدة للظروف الحرارية المائية لإنشاء مركبات تُظهر ثباتاً استثنائياً في الدوران، خاصةً عند دمج إضافات كربيد الفاناديوم (VC).

أثناء العملية الحرارية المائية، تسهّل البيئة ذات درجة الحرارة العالية تكوين روابط كيميائية مستقرة بين السيليكون والكربون، مما ينتج عنه مادة مركبة مناسبة تمامًا للاستخدام في بطاريات الليثيوم أيون. ويعزز دمج إضافات مركب الكربون الافتراضي من ثبات هذه المركبات أثناء التدوير من خلال توفير بنية أكثر قوة يمكنها تحمل دورات الشحن والتفريغ المتكررة دون تدهور كبير.

وتعد هذه الطريقة مفيدة بشكل خاص نظرًا لقدرتها على إنتاج مركبات ذات درجة عالية من التوحيد والسلامة الهيكلية. وتضمن ظروف درجات الحرارة المرتفعة خلو المركبات من العيوب، وهو أمر بالغ الأهمية للحفاظ على أداء مادة الأنود على المدى الطويل في بطاريات أيونات الليثيوم. وبالإضافة إلى ذلك، يسمح استخدام التبخير الحراري المائي بالتحكم الدقيق في البنية المجهرية للمركبات، وهو أمر ضروري لتحسين خصائصها الكهروكيميائية.

باختصار، توفر الطريقة الحرارية المائية طريقًا واعدًا لتحضير مركبات السيليكون والكربون مع ثبات ممتاز في الدوران، مما يجعلها تقنية قيّمة في السعي المستمر لتطوير مواد أنود متقدمة لبطاريات الليثيوم أيون.

طريقة سول-جل

تُعد طريقة سول-جل تقنية متعددة الاستخدامات ومستخدمة على نطاق واسع لتصنيع الأغشية الرقيقة وغيرها من المواد، خاصة في سياق الأنودات القائمة على السيليكون لبطاريات الليثيوم أيون. وتتضمن هذه الطريقة تكوين معلق غرواني، يُعرف باسم "سول"، والذي يتحول إلى مرحلة صلبة تشبه الهلام. يتم تسهيل هذا الانتقال من خلال سلسلة من تفاعلات التحلل المائي والبلمرة، مما ينتج عنه جزيء كبير صلب مستقر مغمور في مذيب.

تتمثل إحدى المزايا الأساسية لطريقة سول-جل في قدرتها على العمل في درجات حرارة تجريبية منخفضة نسبيًا، مما يجعلها خيارًا عمليًا للباحثين. بالإضافة إلى ذلك، فإن العملية مباشرة وسهلة الإدارة، وتتطلب الحد الأدنى من المعدات المتخصصة. ومع ذلك، فإن هذه الفوائد تأتي بتكلفة. تشتهر طريقة سول-جل بتكاليفها العالية في التركيب وأوقات المعالجة الطويلة، والتي يمكن أن تكون عيبًا كبيرًا، خاصة في التطبيقات الصناعية حيث تكون الكفاءة والفعالية من حيث التكلفة أمرًا بالغ الأهمية.

| المزايا | العيوب |

|---|---|

| درجة حرارة تجريبية منخفضة | ارتفاع تكلفة التخليق |

| سهولة التشغيل | وقت معالجة طويل |

على الرغم من هذه التحديات، تظل طريقة سول-جل أداة قيّمة في تحضير مركبات السيليكون والكربون، حيث توفر توازنًا بين التحكم والمرونة يصعب تحقيقه بالطرق الأخرى.

طريقة الميكروويف

برز التخليق بالموجات الصغرية كتقنية واعدة لإنتاج مواد السيليكون المغلفة بالجرافين، والتي تُظهر خصائص كهروكيميائية استثنائية. تستفيد هذه الطريقة من القدرة الفريدة للموجات الدقيقة على تسخين المواد بسرعة، مما يؤدي إلى تكوين طبقات عالية الجودة من الجرافين على ركائز السيليكون. تُظهر مواد السيليكون المغلفة بالجرافين الناتجة قدرة نوعية عالية قابلة للانعكاس، وهو أمر بالغ الأهمية لتعزيز قدرات تخزين الطاقة في بطاريات الليثيوم أيون.

وتتمثل إحدى المزايا الرئيسية لطريقة الميكروويف في قدرتها على إنتاج مواد ذات ثبات دوراني فائق. ويتحقق ذلك من خلال التسخين المنتظم والسريع الذي توفره الموجات الدقيقة، مما يعزز تكوين طلاء الجرافين المستقر والموصل. ولا يحسّن هذا الطلاء التوصيل الكلي للأنود القائم على السيليكون فحسب، بل يخفف أيضًا من مشاكل التمدد الحجمي التي ترتبط عادةً بالسيليكون أثناء عمليات الليثنة والليثنة.

| الميزة | الوصف |

|---|---|

| قدرة عكسية عالية | يعزز طلاء الجرافين السعة النوعية للسيليكون، مما يحسن تخزين الطاقة. |

| استقرار جيد للدورة | يضمن التسخين المنتظم استقرار طبقة الجرافين، مما يؤدي إلى أداء دورة أفضل. |

| تخفيف تمدد الحجم | يساعد الطلاء الموصّل على التخفيف من تغيرات الحجم في السيليكون، مما يقلل من تآكل السعة. |

تعتبر طريقة الميكروويف جذابة بشكل خاص بسبب وقت التوليف القصير نسبيًا والقدرة على إنتاج مواد بجودة ثابتة. وهذه السمات تجعلها بديلاً تنافسياً لتقنيات طلاء الكربون الأخرى، مثل ترسيب البخار الكيميائي (CVD) والطحن الكروي عالي الطاقة، والتي غالباً ما تنطوي على عمليات أكثر تعقيداً وتستغرق وقتاً طويلاً.

باختصار، توفر طريقة التوليف بالموجات الصغرية نهجًا مبسطًا لإنشاء مواد السيليكون المغلفة بالجرافين المناسبة تمامًا لتطبيقات بطاريات أيونات الليثيوم المتقدمة. ومن خلال الجمع بين السعة العالية للسيليكون والخصائص الموصلة والوقائية للجرافين، تمهد هذه الطريقة الطريق لتطوير مواد أنود من الجيل التالي مع أداء واستقرار محسنين.

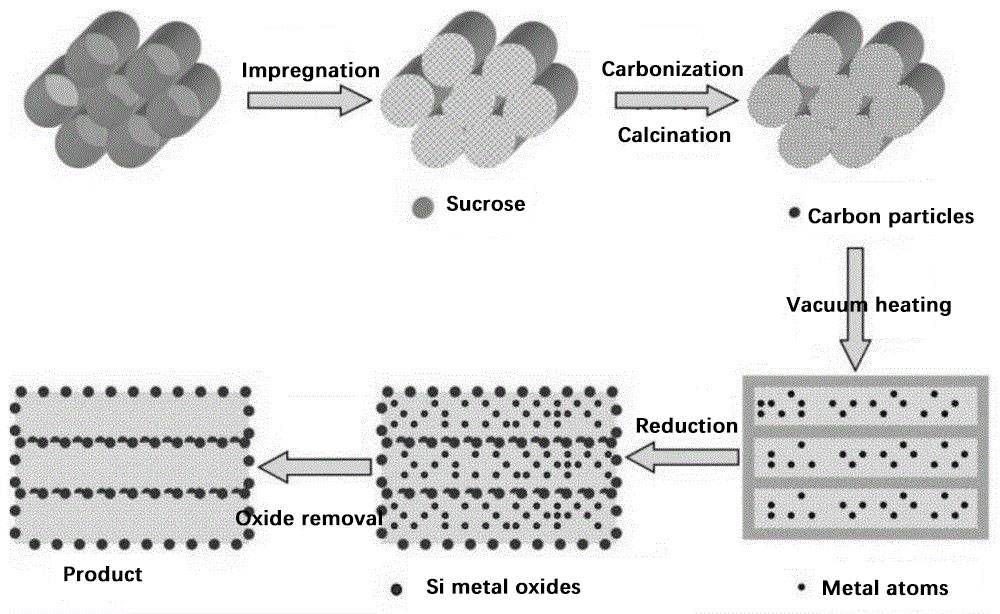

التوليف في الموقع

التوليف في الموقع هو طريقة متطورة تحفز نمو طبقات الكربون مباشرة على جسيمات السيليكون النانوية. وتعد هذه التقنية مفيدة بشكل خاص لتعزيز قوة الترابط البيني بين السيليكون والكربون، وهو أمر بالغ الأهمية لتحسين الأداء الكهروكيميائي الكلي للأنودات القائمة على السيليكون في بطاريات الليثيوم أيون.

وتتضمن العملية ترسيب ذرات الكربون على سطح السيليكون بشكل متحكم فيه، مما يخلق واجهة قوية وموصلة. هذه الواجهة لا تخفف فقط من تغيرات الحجم التي يتعرض لها السيليكون أثناء دورات الليثيون ونزع الليثيون فحسب، بل تعزز أيضًا بشكل كبير من التوصيل الكهربائي للمادة. ونتيجة لذلك، يُظهر مركب السيليكون والكربون ثباتًا فائقًا في ركوب الدراجات واحتفاظًا أعلى بالقدرة مقارنة بأنودات السيليكون التقليدية.

علاوة على ذلك، تسمح طريقة التوليف في الموقع بضبط دقيق لسماكة طبقة الكربون وهيكلها، والتي يمكن تحسينها لزيادة تحسين أداء الأنود. هذا المستوى من التخصيص مفيد بشكل خاص لمعالجة التحديات المحددة المرتبطة بأنودات السيليكون، مثل ضعف التوصيل والتحلل السريع للقدرة.

باختصار، يوفر التوليف في الموقع مساراً واعداً لتطوير أنودات مركبة من السيليكون والكربون عالية الأداء، مما يوفر حلاً قوياً لمحدودية المواد التقليدية القائمة على السيليكون في بطاريات الليثيوم أيون.

اتصل بنا للحصول على استشارة مجانية

تم الاعتراف بمنتجات وخدمات KINTEK LAB SOLUTION من قبل العملاء في جميع أنحاء العالم. سيسعد موظفونا بمساعدتك في أي استفسار قد يكون لديك. اتصل بنا للحصول على استشارة مجانية وتحدث إلى أحد المتخصصين في المنتج للعثور على الحل الأنسب لاحتياجات التطبيق الخاص بك!