آلية قولبة المسحوق

الترحيل والتراكم الثقيل

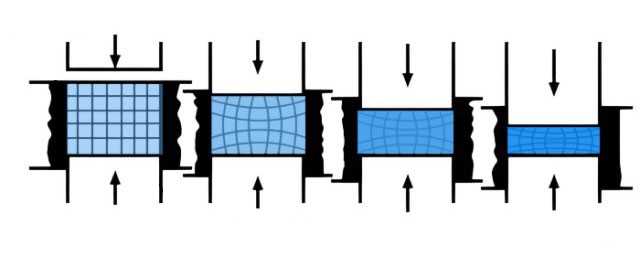

خلال المراحل الأولى من عملية الكبس المتساوي الضغط على البارد، تحدث ظاهرة مهمة تعرف باسمالهجرة والتراكم الثقيل والتراكم الثقيل. تتميز هذه العملية بـالإزاحة الكبيرة الجسيمات داخل خليط المسحوق. وبينما تتحرك الجسيمات، فإنها تخضع لعملية إعادة ترتيب ديناميكية تعتبر حاسمة لتكثيف المادة لاحقًا.

إحدى الآليات الرئيسية في هذه المرحلة هيتأثير الجسر المقوس. تصف هذه الظاهرة كيف تهاجر الجسيمات الأصغر داخل الخليط وتستقر في الفراغات البينية أو مسام الجسيمات الأكبر حجمًا. عملية الملء هذه ليست عشوائية ولكنها محكومة بمبادئ تعبئة الجسيمات وتحسين الكثافة. الجسيمات الأصغر حجمًا بشكل فعالسد الفجوات بين الجسيمات الأكبر، وبالتالي تقليل المسامية الكلية للمادة.

ويكتسب تأثير الجسر المقوس أهمية خاصة في تحقيق توزيع موحد للكثافة داخل المنتج المضغوط. ومن خلال ضمان ملء الجسيمات الأصغر حجمًا للفراغات التي تتركها الجسيمات الأكبر حجمًا، تصبح المادة أكثر تماسكًا وأقل مسامية. هذا التكثيف الأولي يمهد الطريق للمراحل اللاحقة من عملية الضغط، حيث يحدث المزيد من الضغط والتماسك.

وباختصار، تعتبر مرحلة الترحيل والتراكم الثقيل أساسية لنجاح عملية الكبس المتساوي الضغط على البارد. فهي ترسي الأساس للسلامة الهيكلية وكثافة المنتج النهائي من خلال تحسين توزيع الجسيمات وتقليل المسامية من خلال تأثير الجسر المقوس.

التدفق المحلي ومرحلة التجزئة

مع استمرار تصاعد الضغط أثناء عملية الكبس المتساوي الضغط على البارد، تخضع جزيئات المسحوق السائبة في البداية لتشوه كبير. وتتميز هذه المرحلة بتفتت الجسيمات وتمزقها تحت الضغط الشديد، ويتضح ذلك بشكل خاص في المواد الهشة. ولكن بالنسبة للمعادن القابلة للسحب، تكون الاستجابة مختلفة بشكل ملحوظ؛ حيث تُظهر تشوهًا بلاستيكيًا.

في حالة المعادن القابلة للسحب، يؤدي التشوه اللدن إلى زيادة مساحة التلامس بين القمم الزاوية للجسيمات. هذه الزيادة في مساحة التلامس ليست مجرد ظاهرة سطحية بل هي تغير هيكلي ينتج عنه تكوين نقاط تلامس جديدة. وتعد نقاط التلامس الجديدة هذه حاسمة لأنها تسهل المراحل اللاحقة من العملية، حيث تبدأ الجسيمات في التشابك والترابط بشكل أكثر فعالية.

يلخّص الجدول التالي الاختلافات الرئيسية في السلوك بين المواد الهشّة والمطوّعة خلال هذه المرحلة:

| نوع المادة | السلوك تحت الضغط | التأثير الناتج |

|---|---|---|

| الهشاشة | التفتت والتمزق | فقدان السلامة الهيكلية |

| الدكتايل | تشوه بلاستيكي | زيادة مساحة التلامس وتكوين نقاط تلامس جديدة |

هذه المرحلة محورية لأنها تضع الأساس لمرحلة الضغط الحجمي اللاحقة، حيث يبدأ تكثيف المادة.

مرحلة الانضغاط الحجمي

في سياق الضغط المتساوي الضغط على البارد، فإنمرحلة ضغط الحجم هي مرحلة حرجة تميز سلوك المواد المختلفة تحت الضغط. على عكس مواد الدكتايل، لا تُظهر المواد الهشة مرحلة ضغط الحجم. ويرجع ذلك إلى أن المواد الهشة، مثل السيراميك أو أنواع معينة من الزجاج، تفتقر إلى القدرة على التشوه اللدن تحت الضغط. وبالتالي، فإنها لا تخضع لعملية تزداد فيها كثافتها بشكل كبير.

أما بالنسبة للمواد القابلة للسحب، مثل المعادن، فالوضع مختلف تمامًا. تحت ضغط كافٍ، يمكن أن تخضع هذه المواد لتشوه بلاستيكي، مما يسمح بترتيب أكثر إحكامًا للجسيمات. ومع ذلك، حتى في هذه الحالات، لا تزداد الكثافة إلى ما لا نهاية. وبدلاً من ذلك، هناك نقطة حيث يؤدي المزيد من الضغط إلى تناقص العوائد من حيث تحسين الكثافة. ويرجع ذلك إلى الحدود المتأصلة لإعادة ترتيب الجسيمات والقيود التي تفرضها بنية المادة.

| نوع المادة | السلوك تحت الضغط | تغير الكثافة |

|---|---|---|

| هش | لا يوجد ضغط حجمي | لا زيادة |

| قابل للسحب | تشوه بلاستيكي | زيادة محدودة |

يُعد فهم هذه الفروق أمرًا بالغ الأهمية لتحسين عملية الكبس المتساوي الضغط على البارد. بالنسبة للمواد الهشة، ينتقل التركيز إلى مراحل أخرى من العملية، مثل مرحلة التدفق الموضعي والتفتت، حيث يكون الهدف الأساسي هو تحقيق بنية مستقرة دون تغييرات كبيرة في الكثافة. وعلى النقيض من ذلك، بالنسبة للمواد المطاطية، توفر مرحلة الضغط الحجمي فرصة لتعزيز الكثافة، وإن كان ذلك ضمن حدود معينة.

العوامل المؤثرة على الضغط المتساوي الضغط على البارد

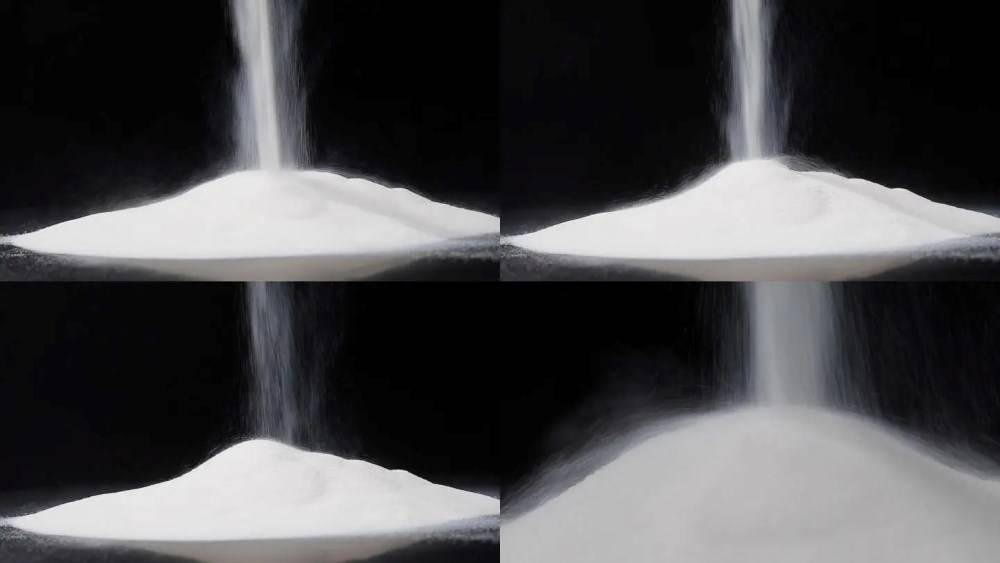

خصائص المسحوق

تؤثر خصائص المسحوق المستخدم في الكبس المتساوي الضغط على البارد بشكل كبير على خصائص المنتج النهائي.المسحوق الذري معروف بشكله الكروي، مما يساهم في الحصول على كثافة عالية وتعبئة موحدة. هذا النوع من المسحوق مفيد بشكل خاص لتحقيق منتج نهائي متسق وعالي الجودة.

ومن ناحية أخرىالمسحوق الإلكتروليتي قابلية تشكيل ممتازة، مما يجعلها مناسبة للأشكال والتصاميم المعقدة. وتعد هذه المرونة في قابلية التشكيل أمرًا بالغ الأهمية للتطبيقات التي تتطلب أشكالًا هندسية معقدة.

في الممارسة العملية، مزيج منالجسيمات الكبيرة والصغيرة الكبيرة والصغيرة في كثير من الأحيان. ويساعد هذا التوزيع المختلط لحجم الجسيمات على ملء الفراغات بين الجسيمات الكبيرة بأخرى أصغر، وبالتالي تعزيز الكثافة الكلية وتقليل مسامية المنتج النهائي. تستفيد هذه الطريقة منتأثير الجسر المقوسحيث تملأ الجسيمات الأصغر حجمًا الفجوات الناتجة عن الجسيمات الأكبر حجمًا، مما يؤدي إلى بنية أكثر إحكامًا واستقرارًا.

| نوع المسحوق | الخصائص | التطبيقات |

|---|---|---|

| المسحوق الذري | كروي، عالي الكثافة | منتجات متسقة وعالية الجودة |

| مسحوق كهربائي | قابلية تشكيل جيدة | أشكال وتصميمات معقدة |

| أحجام جسيمات مختلطة | يقلل المسامية ويعزز الكثافة | عمليات التشكيل العامة |

إن اختيار نوع المسحوق وتوزيع حجم الجسيمات ليس اعتباطيًا ولكن يتم اختياره بعناية بناءً على المتطلبات المحددة للتطبيق، مما يضمن أفضل نتيجة ممكنة من حيث الكثافة وقابلية التشكيل وجودة المنتج النهائي.

تأثير التفريغ

في سياق الضغط المتساوي الضغط على البارد، فإنتأثير التفريغ دورًا حاسمًا في ضمان جودة وسلامة المنتج النهائي. وتنطوي هذه العملية على إزالة الغازات المحتبسة داخل خليط المسحوق، والتي يمكن أن تؤدي إلى عيوب مثل التشققات والآثار المرنة إذا لم يتم معالجتها.

ولتحقيق التفريغ الفعال للغازات، يتم استخدام العديد من التقنيات. إحدى الطرق الشائعة هيالتفريغ بالتفريغحيث يتم وضع عبوة المسحوق تحت تفريغ الهواء لاستخراج أي غازات متبقية. هذه الخطوة ضرورية لأنها تساعد على تقليل تكوين الفراغات والعيوب في المنتج النهائي.

بالإضافة إلى ذلك، يتم استخدام مواد مثلاللباد وورق الترشيح وورق الجرافيت تُضاف بشكل استراتيجي إلى العبوة. تخدم هذه المواد أغراضًا متعددة: فهي تساعد في الحفاظ على سلامة العبوة، وتوفر حاجزًا ضد التلوث، وتساعد في التوزيع المتساوي للضغط أثناء عملية الكبس. يعد استخدام هذه المواد مهمًا بشكل خاص في ضمان ضغط جزيئات المسحوق بشكل متساوٍ، وبالتالي تعزيز الكثافة والقوة الكلية للمنتج المقولب.

باختصار، يعد تأثير التفريغ جانبًا حاسمًا في عملية الكبس المتساوي الضغط على البارد، ويهدف إلى التخلص من شوائب الغازات وضمان السلامة الهيكلية للمنتج النهائي. ومن خلال استخدام تقنيات مثل التفريغ بالتفريغ بالتفريغ ودمج المواد التكميلية، يمكن للمصنعين تحسين جودة وموثوقية منتجاتهم بشكل كبير.

المواد المضافة ومواد التشحيم

في سياق الكبس المتساوي الضغط على البارد (CIP)، يلعب الاختيار الحكيم للمواد المضافة ومواد التشحيم واستخدامها دورًا محوريًا في تحسين عملية التشكيل.مواد التشحيممثل الجلسرين، يتم اختيار مواد التشحيم خصيصًا لتخفيف الاحتكاك بين الجسيمات، وبالتالي تقليل الالتصاق بين القالب وقطعة العمل. هذا الانخفاض في الاحتكاك أمر بالغ الأهمية لعدة أسباب:

-

تعزيز حركة الجسيمات: من خلال تقليل المقاومة بين الجسيمات إلى الحد الأدنى، تسهل مواد التشحيم انتقال الجسيمات وإعادة تموضعها بسلاسة أكبر أثناء عملية الكبس. وهذا مفيد بشكل خاص فيالهجرة والتراكم الثقيل حيث تحدث إزاحة كبيرة بين الجسيمات.

-

تحسين قابلية التشكيل: يضمن استخدام مواد التشحيم إمكانية تدفق الجسيمات بحرية أكبر، وهو أمر ضروري أثناءالتدفق المحلي ومرحلة التجزئة. وهنا يتسبب الضغط هنا في حدوث تشوه وتفتت، ويساعد وجود مواد التشحيم في الحفاظ على سلامة المادة عن طريق منع التآكل والتمزق المفرط.

-

توزيع الضغط المنتظم: تساعد مواد التشحيم في التوزيع المتساوي للضغط عبر قطعة العمل، وهو أمر بالغ الأهمية لتحقيق كثافة متسقة وتجنب تركيزات الضغط الموضعي. وهذا مهم بشكل خاص فيمرحلة ضغط الحجمحيث يكون الهدف هو تحقيق منتج نهائي موحد وعالي الكثافة.

بالإضافة إلى مواد التشحيمالمجلدات مثل الجلسرين تستخدم أيضًا لتعزيز تماسك خليط المسحوق. تضمن المجلدات بقاء الجسيمات متماسكة معًا، حتى تحت الضغوط العالية التي تمارس أثناء التنظيف المكاني. وهذا الترابط ضروري للحفاظ على السلامة الهيكلية للجسم الأخضر، وهي المرحلة الوسيطة بين ضغط المسحوق والتلبيد النهائي.

لا يحسن الجمع بين مواد التشحيم والمواد الرابطة في عملية التنظيف المكاني CIP الخواص الميكانيكية للمنتج النهائي فحسب، بل يطيل أيضًا من عمر القوالب والقوالب المستخدمة في عملية الكبس. ومن خلال تقليل البلى على هذه المكونات، يتم تعزيز الكفاءة الكلية والفعالية من حيث التكلفة لعملية التنظيف المكاني بشكل كبير.

عملية التشكيل بالكبس الإيزوستاتيكي البارد

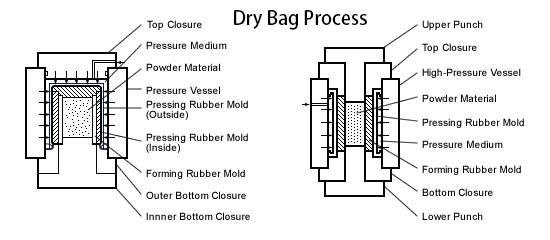

طريقة الكيس الجاف

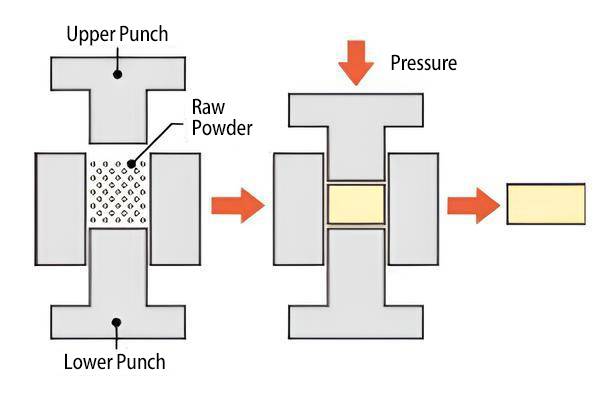

تُعد طريقة الكبس الجاف خطوة حاسمة في عملية الكبس المتساوي البرودة المتساوي الضغط، حيث تتضمن عدة عمليات دقيقة لضمان سلامة المنتج النهائي ودقته. في البداية، يتم وزن المسحوق للحفاظ على الاتساق في التركيب والكثافة. ويتبع هذه الخطوة تعبئة المسحوق في العبوة المخصصة لذلك، مع ضمان التوزيع المتساوي لمنع أي جيوب هوائية أو عدم اتساق.

وبمجرد تعبئة المسحوق، يتم إغلاق العبوة بدقة لمنع أي تسرب أثناء عملية التفريغ اللاحقة. يتم بعد ذلك وضع العبوة المختومة في قالب فولاذي عالي الضغط، وهو أمر ضروري لتطبيق ضغط موحد على كامل سطح المسحوق.

تتضمن المرحلة التالية زيادة الضغط داخل أسطوانة الضغط العالي. وتعد هذه الخطوة حاسمة لأنها تضغط المسحوق إلى شكل كثيف وصلب. يتم الحفاظ على الضغط لمدة محددة لضمان التماسك الكامل وتحقيق الكثافة المطلوبة.

بعد الحفاظ على الضغط، يتم تخفيف الضغط تدريجيًا، ويتم فتح أسطوانة الضغط العالي. تتم إزالة الفراغ المضغوط، الذي أصبح الآن في شكله الموحد، بعناية من القالب. تتضمن الخطوة الأخيرة قياس حجم الفراغ المضغوط للتحقق من أنه يفي بالمواصفات المطلوبة. ويعد هذا القياس إجراءً حاسمًا لمراقبة الجودة لضمان التزام المنتج النهائي بمعايير التصميم.

قياس حجم الصفيحة الخضراء المضغوطة

تنطوي عملية قياس حجم الصفيحة الخضراء المضغوطة على عدة خطوات دقيقة، كل منها مهم لضمان سلامة المنتج النهائي ودقته. الخطوة الأولى هيتجميع القالب وتحديد موضعه. وينطوي ذلك على محاذاة دقيقة لضمان أن تكون أبعاد القالب دقيقة ومتسقة. بعد ذلك، يتم إخضاع سطح القالب لعمليةالتجفيف لإزالة أي رطوبة قد تؤثر على عملية الكبس.

بعد ذلك، يتمتعبئة المسحوق تبدأ مرحلة التعبئة. تتطلب هذه الخطوة توزيعًا موحدًا للمسحوق لتحقيق تعبئة عالية الكثافة. يضمن التوحيد أن يكون للصفائح الخضراء خصائص ميكانيكية متسقة في جميع أنحاء هيكلها. بعد توزيع المسحوق بالتساوي، يتم إغلاق القالبمحكم الإغلاق لمنع أي تلوث أو فقدان للمواد أثناء عملية الكبس.

الخطوة الأخيرة قبل الكبس هيإزالة الغازات. ويتضمن ذلك إزالة أي هواء محبوس داخل خليط المسحوق لمنع حدوث عيوب مثل الفراغات أو الشقوق في المنتج النهائي. ويتم تفريغ الغاز عادةً من خلال طرق التفريغ، مما يضمن أن يكون المسحوق كثيفًا ومتجانسًا قدر الإمكان قبل تطبيق الضغط.

تُعد كل خطوة من هذه الخطوات ضرورية لنجاح عملية الكبس المتساوي الضغط على البارد، مما يساهم في إنشاء صفيحة خضراء عالية الجودة ودقيقة الأبعاد.

المنتجات ذات الصلة

- آلة الضغط الأيزوستاتيكي البارد المعملية الأوتوماتيكية للضغط الأيزوستاتيكي البارد

- آلة التثبيت البارد بالفراغ لتحضير العينات

- معدات فرن أنبوب ترسيب البخار المعزز بالبلازما الدوار المائل PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

المقالات ذات الصلة

- فهم الضغط المتوازن على البارد وتطبيقاته

- تطبيق تقنية الكبس المتوازن الساخن في سبائك المسبوكات ذات درجة الحرارة العالية القائمة على النيكل

- المكبس الإيزوستاتيكي البارد للمختبر الكهربائي (CIP): التطبيقات والفوائد والتخصيص

- خطوات تشغيل الضغط المتوازن التلقائي

- تطبيق تقنية الكبس المتوازن الساخن في تحضير السيراميك الخاص