مقدمة في السيراميك الخاص وتقنية الكبس المتوازن الساخن

أهمية التشكيل والتلبيد في تحضير السيراميك الخاص

يُعد التشكيل والتلبيد مرحلتين محوريتين في صناعة السيراميك الخاص، مما يؤثر بشكل كبير على خصائص أدائها النهائي. تتضمن عملية التلبيد تحويل مادة السيراميك المسحوق إلى شكل صلب كثيف عن طريق تسخينها إلى ما دون درجة انصهارها. ويؤدي هذا التسخين إلى انتشار الحالة الصلبة التي تربط الجسيمات الفردية معًا، مما ينتج عنه مادة ذات قوة معززة ومسامية أقل. تاريخيًا، تم استخدام هذه الطريقة لعدة قرون في إنتاج الطين والفخار والطوب، ولكن منذ ذلك الحين توسع تطبيقها ليشمل السيراميك والزجاج والمعادن المتقدمة.

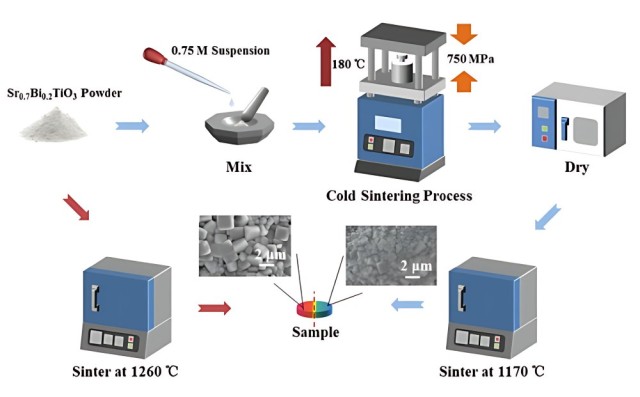

يتضمن الإجراء النموذجي لتلبيد مساحيق السيراميك عدة خطوات دقيقة: في البداية، يتم تشكيل ملاط عن طريق خلط الماء والمادة الرابطة ومزيل التلبد ومسحوق السيراميك غير المحروق بشكل موحد. ثم يتم تجفيف هذا الملاط بالرذاذ لإنتاج مسحوق ناعم يتم تشكيله لاحقًا في جسم أخضر. ويخضع الجسم الأخضر لعملية تسخين بدرجة حرارة منخفضة لحرق المادة الرابطة ثم تلبيد بدرجة حرارة عالية لدمج جزيئات السيراميك. ويضمن هذا التسلسل من الخطوات تكثيف المادة وسلامة هيكلها.

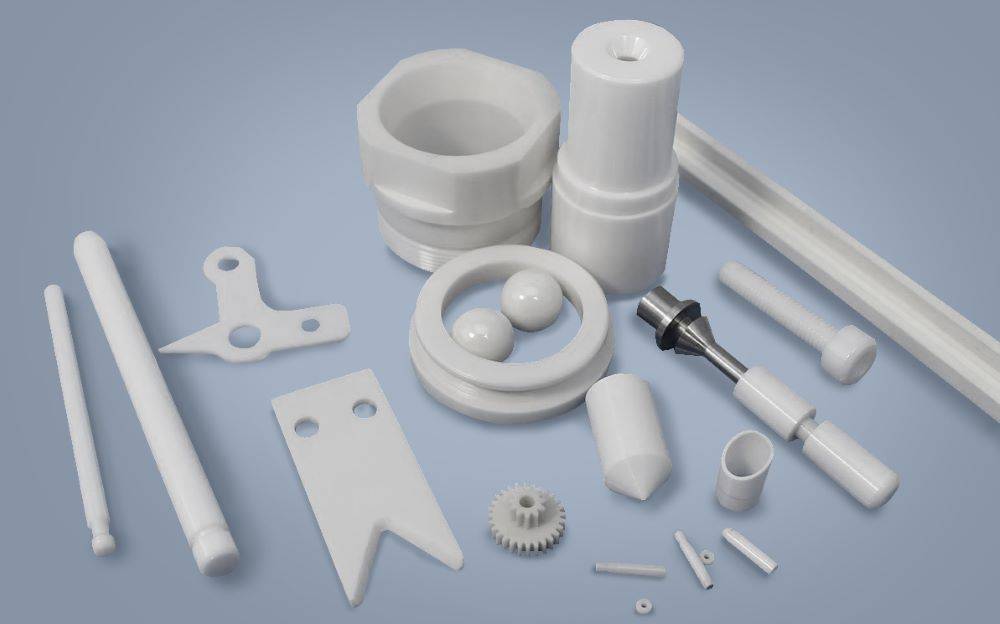

وهناك تقنية متقدمة تدمج بين التشكيل والتلبيد وهي الكبس المتساوي الحرارة (HIP). تطبق تقنية الكبس الساخن المتزامن الحرارة والضغط في آن واحد، مما يسرّع عملية التكثيف ويعزز الأداء العام للسيراميك. من خلال مراقبة منحنى درجة حرارة التمدد من خلال التحليل الحراري بمقياس التمدد البصري، يمكن مراقبة درجات الحرارة الرئيسية مثل انتقال الطور والانتقال الزجاجي بدقة، مما يضمن ظروف التلبيد المثلى. ويعد هذا النهج ثنائي القوة مفيدًا بشكل خاص لإنشاء أشكال ثلاثية الأبعاد معقدة، حيث إنه يقلل من العيوب ويحسن الخصائص الميكانيكية للمادة.

وباختصار، فإن التآزر بين عمليتي التشكيل والتلبيد، لا سيما عندما يتم تعزيزه بتقنيات مثل HIP، يكون له دور فعال في إنتاج سيراميك خاص عالي الجودة مع خصائص أداء فائقة.

التحضير التاريخي والمنهجي للسيراميك الخاص

ارتبط تطور تحضير السيراميك الخاص ارتباطًا وثيقًا بتقدم الحضارة الإنسانية. في البداية، كانت الأساليب المستخدمة بديهية وتجريبية إلى حد كبير، حيث كانت تعتمد على المعرفة والممارسات المتراكمة المتوارثة عبر الأجيال. وغالباً ما كانت هذه التقنيات المبكرة بدائية، حيث كانت تنطوي على عمليات صب يدوية بسيطة وعمليات حرق بدائية، والتي كانت كافية للتطبيقات المحدودة في ذلك الوقت.

ومع تقدم المجتمعات، تطور فهم وتطبيق المواد الخزفية. وشكّل ظهور الأساليب المنهجية في العصر الصناعي تحولاً كبيراً. وقد شهدت هذه الفترة إدخال أساليب أكثر تحكمًا وعلمية، مثل استخدام ضوابط دقيقة لدرجات الحرارة ودمج المواد المتقدمة. وقد أتاح النهج المنهجي مزيدًا من الاتساق والموثوقية في إنتاج السيراميك، مما مهد الطريق لتطبيقات أكثر تعقيدًا وعالية الأداء.

وفي العصر الحديث، أدى دمج تكنولوجيا المعلومات إلى إحداث ثورة في هذا المجال. فقد أحدث عصر المعلومات نقلة نوعية، مما أتاح تطوير نماذج حسابية متطورة وأدوات محاكاة تعمل على تحسين كل مرحلة من مراحل عملية تحضير السيراميك. وقد أدى ذلك إلى ابتكار منتجات خزفية عالية التخصص بخصائص غير مسبوقة، مصممة خصيصًا لمجموعة واسعة من التطبيقات التكنولوجية المتقدمة. وتؤكد هذه الرحلة من الحرفية البديهية إلى الدقة المنهجية على التطور المستمر لتكنولوجيا السيراميك وقدرتها على التكيف في تلبية متطلبات عالم دائم التطور.

خصائص المنتجات الخزفية الخاصة وتطويرها

التسلسل والإيكولوجيا والمعلوماتية

تتميز منتجات السيراميك الخاصة بما يليالتسلسل,وإضفاء الطابع البيئيووالمعلوماتية. لا تحدد هذه السمات التطور الحديث للسيراميك فحسب، بل تؤكد أيضًا على أهميتها في الصناعة المعاصرة.

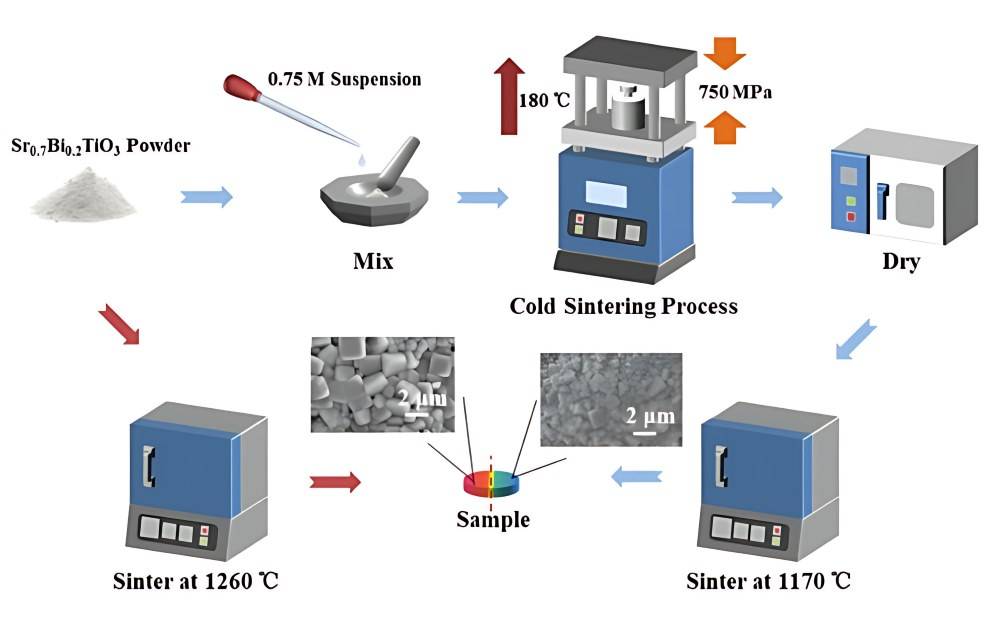

التسلسل في إنتاج السيراميك تبسيط عملية التطوير، مما يؤدي إلى خفض التكاليف بشكل كبير. من خلال توحيد جوانب معينة من الإنتاج، يمكن للمصنعين تقليل الهدر وتحسين الكفاءة. بالإضافة إلى ذلك، يسمح التسلسل بزيادة التخصيص، مما يتيح إنشاء منتجات تلبي احتياجات العملاء المحددة، سواء من حيث الحجم أو الشكل أو الوظيفة.

الإيكولوجيا هو جانب آخر بالغ الأهمية يركز على تقليل البصمة البيئية لتصنيع السيراميك. ويشمل ذلك استخدام المواد الخام المستدامة، وإعادة تدوير الموارد بكفاءة، والحد من الانبعاثات الضارة. على سبيل المثال، يمكن أن تؤدي إعادة تدوير النفايات الناتجة عن الإنتاج إلى تقليل الطلب على موارد جديدة، وبالتالي الحفاظ على الاحتياطيات الطبيعية. وعلاوة على ذلك، يمكن أن تؤدي الممارسات الصديقة للبيئة إلى منتجات ليست فقط متينة ولكنها مسؤولة بيئيًا أيضًا.

المعلوماتية يمثل دمج التقنيات الحديثة في عملية الإنتاج. ويشمل ذلك استخدام أجهزة الاستشعار المتقدمة وتحليلات البيانات والأتمتة لتحسين جودة المنتج والكفاءة التشغيلية. على سبيل المثال، يمكن لأنظمة المراقبة في الوقت الفعلي اكتشاف العيوب في وقت مبكر من دورة الإنتاج، مما يسمح باتخاذ إجراءات تصحيحية فورية. بالإضافة إلى ذلك، يمكن للأدوات الرقمية تحسين جداول الإنتاج وتخصيص الموارد، مما يؤدي إلى استخدام أكثر كفاءة للطاقة والمواد.

وباختصار، فإن التسلسل وإضفاء الطابع البيئي وإضفاء الطابع المعلوماتي على منتجات السيراميك الخاصة أمر محوري في معالجة التحديات الاقتصادية والبيئية على حد سواء. تضمن هذه الاستراتيجيات بقاء صناعة السيراميك قادرة على المنافسة والاستدامة على المدى الطويل.

تطوير الصناعة والتحديات

تواجه صناعة السيراميك الخاص تحديات كبيرة، أبرزها ندرة الموارد الحيوية وتصاعد التكاليف المرتبطة بالإنتاج. وهذه التحديات ليست اقتصادية فقط؛ فهي متشابكة بعمق مع المخاوف البيئية. فغالبًا ما يؤدي استخراج المواد الخام ومعالجتها، مثل حجر البورسلين وطين البورسلين، إلى تدهور البيئة، مما يستلزم لوائح وممارسات بيئية صارمة.

وللتغلب على هذه العقبات، يجب أن تتبنى الصناعة نهجًا مزدوجًا: تعزيز كفاءة الموارد ودمج الممارسات المستدامة. فعلى سبيل المثال، لا يؤدي استخدام تقنية الكبس المتوازن الساخن (HIP) إلى تحسين عملية التلبيد فحسب، بل يقلل أيضًا من استهلاك الطاقة وتوليد النفايات. وتعد هذه التقنية، التي تقوم بعملية التشكيل والتلبيد في آن واحد، محورية في إنتاج سيراميك عالي الأداء يلبي المعايير الصناعية والبيئية على حد سواء.

وعلاوة على ذلك، يجب أن يتماشى مسار الصناعة مع الأهداف البيئية الأوسع نطاقاً. ويشمل ذلك إعادة تدوير المواد وإعادة استخدامها لتقليل النفايات واعتماد تقنيات إنتاج أنظف. كما يلعب تسلسل منتجات السيراميك، الذي يعمل على تبسيط عملية التطوير وتلبية الاحتياجات المتنوعة، دورًا حاسمًا في الحد من التأثير البيئي العام. ومن خلال التركيز على الإيكولوجيا والمعلوماتية، يمكن للصناعة أن تخفف من بصمتها البيئية مع الحفاظ على جودة المنتج التنافسية وكفاءته.

باختصار، يتوقف النمو المستدام لصناعة السيراميك الخاصة على قدرتها على تحقيق التوازن بين الجدوى الاقتصادية والمسؤولية البيئية. ويُعد دمج التقنيات المتقدمة مثل تقنية الزخرفة بالطباعة ثلاثية الأبعاد، إلى جانب الإدارة الاستراتيجية للموارد والممارسات المستدامة، أمرًا ضروريًا للتغلب على التحديات الحالية وضمان مرونة الصناعة على المدى الطويل.

الاتجاهات في تكنولوجيا الزخرفة الخزفية الخاصة

أدت التطورات الأخيرة في تكنولوجيا الزخرفة الخزفية الخاصة إلى رفع مستوى تكامل المنتجات بشكل كبير وتحطيم حدود المواصفات التقليدية. هذه الابتكارات ليست مجرد تحسينات تدريجية ولكنها تمثل نقلة نوعية في كيفية تصميم السيراميك وتصنيعه. تشمل الدوافع الرئيسية لهذه الاتجاهات تطوير مواد متقدمة مثل الزجاج الجريزوفولفيني والسيراميك الشفاف، والتي توفر إمكانيات جمالية ووظيفية غير مسبوقة.

فالزجاج الجريزوفولفيني على سبيل المثال يجمع بين متانة الزجاج والبنية البلورية للسيراميك، مما ينتج عنه مواد مرنة وجذابة بصريًا. هذه المواد مناسبة بشكل خاص للتطبيقات الراقية حيث يكون كل من الشكل والوظيفة أمرًا بالغ الأهمية، كما هو الحال في السلع الاستهلاكية الفاخرة والعناصر المعمارية. من ناحية أخرى، يوفر السيراميك الشفاف مزيجًا فريدًا من الشفافية والقوة، مما يجعله مثاليًا للتطبيقات التي تتطلب نقل الضوء دون المساس بالسلامة الهيكلية.

علاوة على ذلك، لا تقتصر هذه المواد على تطبيقات السيراميك التقليدية فقط. حيث يتم دمجها في مجموعة واسعة من الصناعات، من الإلكترونيات إلى الرعاية الصحية، حيث يمكن الاستفادة من خصائصها الفريدة لإنشاء منتجات مبتكرة. على سبيل المثال، يتم استخدام السيراميك الشفاف في الغرسات والأجهزة الطبية، حيث تكون قدرتها على نقل الضوء مع الحفاظ على القوة الميكانيكية لا تقدر بثمن.

باختصار، تتسم الاتجاهات في تكنولوجيا الزخرفة الخزفية الخاصة بالتحرك نحو تكامل أعلى وكسر الحدود التقليدية. وتأتي الابتكارات مثل الزجاج الجريزوفولفيني والمواد الشفافة في طليعة هذه الثورة، مما يدفع إلى تطوير تطبيقات وأسواق جديدة للسيراميك الخاص.

تطبيق تقنية الضغط المتوازن الساخن في تحضير السيراميك

تحضير المواد الخام

لا غنى عن المواد الخام عالية الجودة مثل الحجر الخزفي والطين الخزفي لإنتاج السيراميك الخاص. يجب أن تخضع هذه المواد لمعالجة دقيقة لتحقيق الاتساق والجودة المطلوبة. يتم طحن المواد الخام في البداية إلى جزيئات دقيقة، ثم يتم خلطها بالماء لتكوين مستحلب لزج. ويُستخدم هذا المستحلب كوسيط أساسي لإنتاج السيراميك، مما يضمن توزيعًا موحدًا للمكونات والليونة المثلى للتشكيل.

تتضمن عملية التحضير عدة خطوات حاسمة:

-

الطحن والنخل: يتم طحن المواد الخام إلى مسحوق ناعم وتمريرها من خلال المناخل لضمان حجم جسيمات موحد، وهو أمر بالغ الأهمية لتجانس المنتج النهائي.

-

الخلط والتجانس: يتم خلط المواد المطحونة بالماء لتشكيل ملاط. ثم يخضع هذا الملاط بعد ذلك لخلط قوي لتحقيق اتساق موحد، مما يمنع أي اختلافات موضعية في التركيب.

-

إزالة الهواء: يتم إخضاع الملاط لعمليات إزالة الهواء لإزالة أي فقاعات هواء محبوسة، والتي يمكن أن تؤدي إلى عيوب في منتج السيراميك النهائي. هذه الخطوة ضرورية لتحقيق بنية كثيفة وموحدة.

إن المستحلب اللزج الناتج ليس ضروريًا فقط للتشكيل الأولي لقطع السيراميك ولكنه يلعب أيضًا دورًا مهمًا في عملية التلبيد اللاحقة، حيث يتم تسخين المواد لتشكيل كتلة صلبة. وتؤثر جودة تحضير المواد الخام تأثيرًا مباشرًا على الخصائص النهائية للسيراميك، مثل قوته ومتانته وخصائصه الجمالية.

وباختصار، فإن التحضير الدقيق للمواد الخام هو حجر الزاوية في إنتاج السيراميك، مما يضمن أن الخطوات اللاحقة في عملية التصنيع مبنية على أساس متين ومتسق.

إعداد النماذج باستخدام تقنية HIP

تُحدث تقنية الضغط المتوازن الساخن (HIP) ثورة في تحضير السيراميك الخاص من خلال تعزيز صلابته بشكل كبير. ويتحقق هذا التقدم في المقام الأول من خلال آليتين رئيسيتين: تقليل درجة حرارة التلبيد وزمنه، ومنع التدهور في مصفوفة السيراميك.

أولاً، تتيح تقنية HIP انخفاضًا كبيرًا في درجة حرارة التلبيد والوقت اللازم لإنتاج سيراميك عالي الجودة. وغالبًا ما تستلزم الطرق التقليدية درجات حرارة عالية وفترات طويلة، مما قد يؤدي إلى عدم كفاءة الطاقة وزيادة تكاليف الإنتاج. وعلى النقيض من ذلك، تعمل تقنية HIP على تحسين هذه المعايير، مما يجعل العملية أكثر كفاءة في استخدام الطاقة وفعالية من حيث التكلفة. ويعد هذا الانخفاض في درجة الحرارة والوقت أمرًا حاسمًا للحفاظ على السلامة الهيكلية للمواد الخزفية، مما يضمن احتفاظها بالخصائص المطلوبة دون المساس بالجودة.

ثانيًا، تخفف تقنية HIP بشكل فعال من تدهور الألياف أو الشعيرات داخل مصفوفة السيراميك. تلعب هذه المواد المضافة دورًا حيويًا في تعزيز الخواص الميكانيكية للسيراميك، مثل قوتها وصلابتها. ومع ذلك، فهي عرضة للتدهور أثناء عملية التلبيد في درجات الحرارة العالية. تعالج تقنية HIP هذه المشكلة من خلال إنشاء بيئة أكثر تحكمًا وتوحيدًا، وبالتالي الحفاظ على سلامة هذه المكونات الهامة. وهذا الحفظ ضروري لأداء المنتج النهائي، لأنه يضمن احتفاظ السيراميك بخصائصه الميكانيكية المعززة، مما يجعله مناسبًا لمجموعة واسعة من التطبيقات الصعبة.

وباختصار، لا تعمل تقنية HIP على تبسيط عملية التلبيد فحسب، بل تحافظ أيضًا على المواد المضافة المهمة داخل مصفوفة السيراميك، مما يؤدي إلى منتجات سيراميك فائقة الجودة مع تحسين المتانة والصلابة.

إعداد وتقنيات الحرق

أحدثت تقنيات الحرق الحديثة ثورة في صناعة السيراميك، خاصةً من خلال استخدام الفحم والأفران الكهربائية. وقد عززت هذه الطرق المتقدمة كفاءة الطاقة والتحكم فيها بشكل كبير، مما أدى إلى تحسينات ملحوظة في إنتاجية المنتج والاستدامة البيئية.

وتتمثل إحدى المزايا الرئيسية لتقنيات الحرق الحديثة في الدقة التي توفرها. فالأفران الكهربائية، على سبيل المثال، تسمح بالتحكم الدقيق في درجة الحرارة، وهو أمر بالغ الأهمية لتحقيق الخصائص الخزفية المطلوبة. ولا تضمن هذه الدقة تجانس المنتج النهائي فحسب، بل تقلل أيضًا من إهدار الطاقة، مما يساهم في عملية إنتاج أكثر استدامة.

ومن ناحية أخرى، تم تكييف أفران الفحم لتضم تقنيات الاحتراق الحديثة التي تقلل من الانبعاثات وتحسن الكفاءة الحرارية. ومن خلال تحسين عملية الحرق، يمكن لهذه الأفران تحقيق إنتاجية أعلى من المنتجات مع تقليل الأثر البيئي إلى الحد الأدنى. هذا التركيز المزدوج على الكفاءة وحماية البيئة يؤكد التزام الصناعة بالممارسات المستدامة.

وعلاوة على ذلك، أدى دمج أجهزة الاستشعار المتقدمة والأتمتة في عمليات الحرق إلى زيادة تبسيط العمليات. تتيح هذه التقنيات إمكانية المراقبة والتعديل في الوقت الفعلي، مما يضمن أن تكون ظروف الحرق مثالية في جميع الأوقات. هذا المستوى من التحكم لا يعزز جودة منتجات السيراميك فحسب، بل يقلل أيضًا من احتمالية حدوث عيوب، وبالتالي زيادة كفاءة الإنتاج بشكل عام.

باختصار، لم يؤد اعتماد تقنيات الحرق الحديثة باستخدام الفحم والأفران الكهربائية إلى تحسين كفاءة الطاقة والتحكم في الطاقة فحسب، بل لعب أيضًا دورًا محوريًا في تعزيز إنتاجية المنتج وحماية البيئة في صناعة السيراميك.

فحص وتقييم منتجات السيراميك

يعد فحص ما بعد الحرق مرحلة حاسمة في إنتاج منتجات السيراميك، مما يضمن أن المنتجات عالية الجودة فقط هي التي تصل إلى السوق. وتتضمن هذه العملية فحصًا دقيقًا لكل قطعة لتحديد أي عيوب أو تناقضات قد تكون ظهرت أثناء عملية الحرق. تخضع القطع المعيبة لتقييم صارم لتحديد ما إذا كان من الممكن إنقاذها من خلال إعادة الحرق أو إذا كان يجب تدميرها للحفاظ على معايير الجودة الصارمة التي تحدد الصناعة.

تتضمن عملية الفحص عادةً تقييمات بصرية، واختبارات ميكانيكية، وأحياناً طرق اختبار غير مدمرة متقدمة (NDT) مثل الاختبار بالموجات فوق الصوتية أو التصوير بالأشعة السينية. تساعد هذه الطرق في تحديد العيوب الداخلية التي قد لا تكون ظاهرة للعين المجردة، مما يضمن أن المنتج النهائي ليس فقط من الناحية الجمالية ولكن أيضًا سليم من الناحية الهيكلية ومتين.

وعلاوةً على ذلك، غالباً ما تتماشى معايير التقييم مع معايير الصناعة ومواصفات العملاء، مما يضمن أن منتجات السيراميك لا تلبي التوقعات فحسب، بل تتجاوزها أيضاً. لا يحمي هذا النهج الصارم سمعة الشركة المصنعة فحسب، بل يضمن أيضًا رضا العملاء، وهو أمر بالغ الأهمية في الحفاظ على الميزة التنافسية في السوق.

المنتجات ذات الصلة

- آلة الضغط الأيزوستاتيكي البارد المعملية الأوتوماتيكية للضغط الأيزوستاتيكي البارد

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- آلة التثبيت البارد بالفراغ لتحضير العينات

- آلة طحن كروية كوكبية عالية الطاقة متعددة الاتجاهات للمختبر

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

المقالات ذات الصلة

- مبدأ وعملية الكبس الإيزوستاتيكي البارد

- المكبس الإيزوستاتيكي البارد للمختبر الكهربائي (CIP): التطبيقات والفوائد والتخصيص

- تطبيق تقنية الكبس المتوازن الساخن في سبائك المسبوكات ذات درجة الحرارة العالية القائمة على النيكل

- خطوات تشغيل الضغط المتوازن التلقائي

- التصنيع الإضافي للضغط المتوازن: سد الفجوة بين التكنولوجيا الجديدة والتصنيع التقليدي