الهيكل الأساسي والمبدأ

دورق التقطير وأنبوب المكثف

يُعد دورق التقطير، الذي غالبًا ما يكون على شكل باذنجان أو دورق مستدير القاع، مكونًا مهمًا في نظام المبخر الدوار. يتميز هذا الدورق بمنفذ مطحون قياسي، وهو أمر ضروري للتوصيلات الآمنة داخل إعداد التقطير. يتم توصيل القارورة بمضخة تخفيف الضغط عبر أنبوب مكثف أفعواني عالي الكفاءة. صُمم أنبوب المكثف هذا لزيادة الارتجاع إلى أقصى حد، مما يضمن تكثيف المذيبات العضوية المتبخرة وتجميعها بفعالية.

لا يسهل أنبوب المكثف السربنتيني نقل الحرارة بكفاءة فحسب، بل يتضمن أيضًا فتحة إضافية تتصل بقارورة استقبال. ويتم وضع قارورة الاستقبال هذه، المجهزة بمنفذها المطحون الخاص بها، في مكان استراتيجي لتجميع المذيبات المكثفة أثناء تبخرها من قارورة التقطير. ويضمن نظام القارورة المزدوجة هذا عملية سلسة من التبخير إلى التجميع، مما يحافظ على سلامة ونقاء المذيبات المقطرة.

وباختصار، فإن دورق التقطير وأنبوب المكثف جزء لا يتجزأ من عملية تشغيل المبخر الدوار، مما يوفر آلية قوية وفعالة لتبخير المذيبات وتجميعها. ويعد تصميمهما ووظائفهما مفتاح الكفاءة والفعالية الكلية لعملية التقطير.

تشغيل النظام وسلامته

أحد المكونات المهمة في تشغيل المبخر الدوار هو المكبس ثلاثي الاتجاهات، الذي يتم وضعه بشكل استراتيجي بين أنبوب المكثف ومضخة تخفيف الضغط. ويسمح هذا الصمام متعدد الاستخدامات للنظام بالتبديل بين الضغط الجوي وحالة تخفيف الضغط، وبالتالي تسهيل عمليات نقل المذيبات والتقطير.

عندما يكون النظام متصل بالغلاف الجوي، يمكن إزالة دورق التقطير ودورق الاستقبال بأمان، مما يتيح نقل المذيبات. وعلى العكس من ذلك، عندما يكون النظام متصلاً بمضخة تخفيف الضغط، يجب الحفاظ عليه في حالة تخفيف الضغط لضمان كفاءة التبخير.

لتشغيل المبخر الدوار بأمان وفعالية، يجب على المستخدمين الالتزام بتسلسل محدد. في البداية، يجب تخفيف ضغط النظام لتهيئة ظروف التفريغ اللازمة. بعد ذلك، يجب تنشيط المحرك لتدوير دورق التقطير. عند انتهاء العملية، من الضروري إيقاف المحرك أولاً ثم تحرير التفريغ تدريجيًا إلى الضغط الجوي. ويمنع هذا النهج المتسلسل خلخلة دورق التقطير أثناء الدوران، مما يضمن السلامة والكفاءة على حد سواء.

عملية التسخين والتبخير

يتم التحكم بدقة في عملية التسخين والتبخير في المبخر الدوار لضمان كفاءة التقطير. يشتمل النظام عادةً على حمام مائي ثرموستاتي يعمل كمصدر حرارة أساسي، مما يحافظ على القارورة في درجة حرارة مثالية. من خلال التحكم الإلكتروني الدقيق، يتم تدوير الدورق بسرعة ثابتة، عادةً ما بين 50 إلى 160 دورة في الدقيقة، مما يزيد بشكل كبير من مساحة التبخير عن طريق إنشاء طبقة رقيقة من المذيب على السطح الداخلي للدورق.

ولتعزيز عملية التبخير، يتم استخدام مضخة تفريغ الهواء لتوليد ضغط سلبي داخل دورق التبخير، وعادةً ما يقل الضغط إلى ما بين 400 و600 مم زئبق. وتقلل بيئة التفريغ هذه من درجة غليان المذيب، مما يسهل التبخير بشكل أسرع وأكثر كفاءة. يتم غمر القارورة، أثناء دورانها، في حمام مائي، مما يسمح للمحلول بالخضوع للتبخر بالانتشار في ظل هذه الظروف الخاضعة للرقابة.

تم تصميم نظام المبخر الدوار لزيادة كفاءة التقطير إلى أقصى حد. ويضمن حمام التسخين إمكانية التحكم في درجة حرارة المذيب عن كثب، وغالبًا ما تقترب من نقطة الغليان ولكن لا تتجاوزها. وفي الوقت نفسه، لا يؤدي دوران القارورة إلى زيادة مساحة السطح للتبخير فحسب، بل يساعد أيضًا على منع تكوين الفقاعات التي يمكن أن تعطل العملية.

وبالإضافة إلى ذلك، يشتمل النظام على مكثف عالي الكفاءة يعمل على تسييل البخار الساخن بسرعة، مما يزيد من تسريع معدل التبخر. آلية التبريد هذه ضرورية للحفاظ على التفريغ وضمان استعادة المذيب المتبخر بكفاءة. يتيح الجمع بين هذه العناصر - التحكم الدقيق في درجة الحرارة والدوران المتحكم فيه والتكثيف الفعال - للمبخر الدوار التعامل مع مجموعة واسعة من المذيبات والعينات بكفاءة ودقة عالية.

تاريخ تطور المبخر الدوار

الأصول القديمة

يمكن إرجاع أصول تقنيات التقطير إلى العصور القديمة. فقد لاحظ البحارة اليونانيون القدماء، على سبيل المثال، أن قطرات التكثيف تتشكل على أشرعتهم أثناء ظروف الضباب. وللاستفادة من هذه الظاهرة الطبيعية، ابتكروا طريقة لجمع المياه العذبة عن طريق وضع الصوف فوق خزانات ساخنة. وكان هذا النظام البدائي، الذي أطلق عليه فيما بعد اسم "مكثف الصوف"، أحد المحاولات الأولى للاستفادة من التكثيف لتنقية المياه.

وفي حوالي القرن الثاني الميلادي تقريبًا، حقق الكيميائيون قفزة كبيرة إلى الأمام من خلال تطوير أول جهاز تقطير نحاسي يُعرف باسم "وعاء التقطير". وكان هذا الجهاز بمثابة بداية عمليات التقطير المتحكم بها، مما وضع الأساس للتطورات المستقبلية في الكيمياء والتكنولوجيا. وعلى الرغم من بساطة هذه الابتكارات المبكرة بالمعايير الحديثة، إلا أنها كانت حاسمة في تطور تقنيات التقطير التي ستؤدي في النهاية إلى تطوير المبخرات الدوارة.

التطورات الثورية

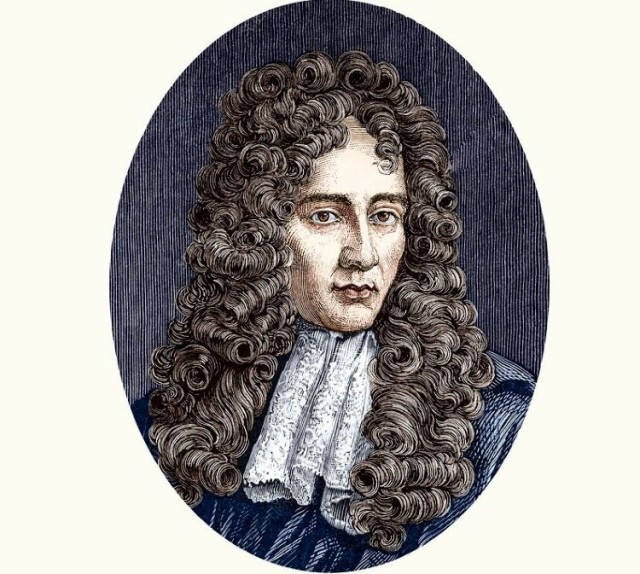

في القرن السابع عشر، ابتكر الفيزيائي الأيرلندي روبرت بويل تقنية رائدة في التقطير بالتفريغ، والتي أظهرت العلاقة الحاسمة بين الضغط ودرجة الغليان. وقد أدى هذا الاكتشاف إلى تسريع عملية التقطير بشكل كبير، مما أرسى الأساس للتطورات المستقبلية. وبالانتقال سريعًا إلى منتصف القرن العشرين، قدم العالمان C.C. Draig وM.E. Volk المفهوم المبتكر للقوارير الدوارة التي سهلت الخلط الفائق للعينات وتحسين توزيع الحرارة. وقد أدى هذا التحول المحوري في المنهجية إلى ظهور أول مبخر دوار تجاري، مما أحدث ثورة في الممارسات المختبرية ومهد الطريق لتقنيات التقطير الحديثة.

وقد شكل دمج هذين التطورين الثوريين - التقطير بالتفريغ والقوارير الدوارة - حقبة تحول في التجارب العلمية. فقد سمح التقطير بالتقطير بالتفريغ بالتحكم الدقيق في درجة غليان المذيبات، في حين أن دوران القوارير زاد من مساحة السطح للتبخر، مما يضمن إزالة المذيبات بكفاءة وسرعة. ولم يقتصر هذا التآزر على تحسين سرعة ودقة التقطير فحسب، بل مهّد الطريق أيضًا لإجراء تجارب أكثر تعقيدًا وعلى نطاق واسع، مما أدى إلى تقدم كبير في مجال الكيمياء والعلوم ذات الصلة.

التطورات الحديثة

لقد بشرنا فجر القرن الحادي والعشرين بعصر لم يعد فيه الذكاء الاصطناعي (AI) مفهومًا مستقبليًا بل أصبح واقعًا ملموسًا يعيد تشكيل الصناعات في جميع أنحاء العالم. في مجال أتمتة المختبرات، أحدثت هذه الموجة التكنولوجية تطورات كبيرة في مجال أتمتة المختبرات، لا سيما في تشغيل وكفاءة المبخرات الدوارة. لقد أصبح الغزل الذكي، الذي كان في يوم من الأيام فكرة ذات رؤية، هو المعيار في المختبرات المعاصرة.

فالمبخرات الدوارة الحديثة مزودة بأنظمة ذكاء اصطناعي متقدمة لا تراقب فقط المعلمات الحرجة مثل ضغط التفريغ ودرجة حرارة التسخين وسرعة الدوران بل تضبطها بشكل مستقل. ويضمن هذا المستوى من الأتمتة ظروف التقطير المثلى، مما يقلل من احتمالية حدوث خطأ بشري ويعزز إمكانية تكرار التجارب. على سبيل المثال، يمكن للذكاء الاصطناعي التنبؤ بالمشكلات المحتملة مثل غليان العينة أو عدم كفاءة نقل الحرارة، وبالتالي حماية سلامة التجربة.

وعلاوة على ذلك، فإن دمج خوارزميات التعلم الآلي يسمح لهذه الأجهزة بالتعلم من العمليات السابقة، مما يؤدي إلى تحسين أدائها باستمرار مع مرور الوقت. وهذا يعني أن كل عملية تقطير تصبح أكثر كفاءة ودقة مع قيام النظام بتجميع البيانات وتحسين استراتيجياته التشغيلية. والنتيجة هي بيئة معملية يتم فيها تنفيذ مهام التقطير المعقدة بدقة واتساق لا مثيل لهما.

وبالإضافة إلى التحسينات التشغيلية، توفر المبخرات الدوارة التي تعمل بالذكاء الاصطناعي توفيرًا كبيرًا في الوقت. يمكن للأنظمة المؤتمتة التعامل مع المهام المتكررة والمستهلكة للوقت، مما يحرر الباحثين للتركيز على جوانب أكثر أهمية في عملهم. لا يؤدي ذلك إلى تسريع عملية البحث فحسب، بل يفتح أيضًا سبلًا جديدة للابتكار والاكتشاف.

ويمثل ظهور الذكاء الاصطناعي في المبخرات الدوارة نقلة نوعية في الممارسات المختبرية، مما يمثل حقبة جديدة تتلاقى فيها التكنولوجيا والعلوم لتخطي حدود الممكن. ومع استمرار تطور هذه الأنظمة الذكية في التطور، يبدو مستقبل أتمتة المختبرات واعدًا، مع تطبيقات محتملة تتجاوز القدرات الحالية للمعدات التقليدية.

معرفة الصيانة

فحوصات ما قبل الاستخدام

قبل بدء أي عملية باستخدام المبخر الدوار، من الضروري إجراء فحص شامل قبل الاستخدام. هذه العملية ضرورية لضمان سلامة وفعالية إجراء التقطير. ابدأ بفحص المكونات الزجاجية، لا سيما دورق التقطير وأنبوب المكثف، بحثًا عن أي تشققات أو رقائق مرئية. فحتى أي عيب صغير يمكن أن يؤدي إلى فشل كارثي أثناء التشغيل.

بعد ذلك، تحقق من محاذاة وإحكام جميع الواجهات. تعد المحاذاة الصحيحة والواجهات المثبتة بإحكام ضرورية للحفاظ على التفريغ الفعال ومنع التسريبات. استخدم قطعة قماش ناعمة أو منديل نظيف لمسح الواجهات برفق ووضع طبقة رقيقة من شحم التفريغ لضمان إحكام الإغلاق الأمثل.

بالإضافة إلى ذلك، تعامل مع جميع الأواني الزجاجية بعناية لتجنب الضغط غير الضروري الذي قد يتسبب في الكسر. المناولة الخفيفة والوضع الدقيق هما مفتاح منع التلف. بمجرد فحص جميع المكونات واعتبارها آمنة، تابع عملية الإعداد، مع التأكد من وضع كل جزء في موضعه وتأمينه بشكل صحيح.

من خلال الالتزام بهذه الفحوصات قبل الاستخدام، يمكنك تقليل مخاطر تعطل المعدات بشكل كبير وضمان عملية تقطير سلسة وفعالة.

صيانة الواجهة

لضمان طول العمر الافتراضي والأداء الأمثل للمبخر الدوار الخاص بك، فإن الصيانة المناسبة للواجهات أمر بالغ الأهمية. ابدأ بتنظيف الواجهة برفق باستخدام قطعة قماش ناعمة أو منديل نظيف إذا لزم الأمر. هذه الخطوة ضرورية لإزالة أي حطام أو بقايا قد تتداخل مع التشغيل السلس للجهاز.

بمجرد أن تصبح الواجهة نظيفة، ضع طبقة رقيقة من شحم التفريغ. لا يعزز هذا المزلق أداء الختم فحسب، بل يحمي الواجهة من الملوثات البيئية، مثل الغبار والرمال. من الضروري تغطية شحم التفريغ بعد الاستخدام لمنع هذه العناصر من الدخول وتعريض سلامة مانع التسرب للخطر.

عند تجميع الواجهات، تجنب الإفراط في إحكام ربط البراغي. في حين أنه قد يبدو من المنطقي تأمين الوصلات بأكبر قدر ممكن من الإحكام، إلا أن القيام بذلك قد يؤدي إلى تلف طويل الأمد. بدلاً من ذلك، قم بفك الوصلات البينية وإعادة إحكام ربطها بشكل دوري لمنع الوصلات من أن تصبح مقفلة أو "معضوضة" بشكل دائم. تضمن هذه الممارسة بقاء الواجهات مرنة وعملية، مما يقلل من مخاطر الإصلاحات المكلفة أو الاستبدال.

من خلال اتباع خطوات الصيانة هذه، يمكنك إطالة عمر واجهات المبخر الدوارة الخاصة بك وضمان أداء ثابت وموثوق به في عمليات المختبر.

إرشادات التشغيل

لضمان التشغيل الآمن والفعال للمبخر الدوار الخاص بك، اتبع هذه الإرشادات خطوة بخطوة:

-

تسلسل الطاقة: ابدأ بتشغيل مفتاح الطاقة. هذه الخطوة الأولية تهيئ النظام للتشغيل.

-

زيادة السرعة: اسمح للماكينة بزيادة سرعتها تدريجيًا من البداية البطيئة إلى السرعة التشغيلية الكاملة. يساعد هذا التسارع التدريجي في استقرار النظام ومنع تغيرات الضغط المفاجئة.

-

تسلسل الإيقاف: عندما يحين وقت إيقاف العملية، قم أولاً بإيقاف الماكينة تمامًا. وهذا يضمن أن جميع المكونات في حالة سكون قبل اتخاذ أي إجراءات أخرى.

-

إيقاف التشغيل: بعد توقف الماكينة تمامًا عن العمل، قم بإيقاف تشغيل مفتاح الطاقة. يمنع هذا التسلسل أي طاقة متبقية من التسبب في عمليات غير مقصودة.

-

التعامل مع مفتاح PTFE: كن حذرًا مع مفاتيح PTFE الموجودة في جميع أنحاء النظام. يمكن أن يؤدي الإفراط في إحكام ربط هذه المفاتيح إلى تلفها، خاصةً المكونات الزجاجية. يُنصح بالحفاظ على التوازن، والتأكد من أنها آمنة ولكن ليس بإحكام شديد.

من خلال الالتزام بهذه الإرشادات التشغيلية، يمكنك تقليل مخاطر الأعطال الميكانيكية بشكل كبير وضمان طول عمر المبخر الدوار الخاص بك.

العناية بعد الاستخدام

بعد كل استخدام، من الضروري الحفاظ على نظافة ووظائف المبخر الدوّار لضمان طول عمره وأداءه الأمثل. ابدأ بمسح سطح الجهاز برفق بقطعة قماش ناعمة لإزالة أي زيوت أو بقع أو مذيبات متبقية. تساعد هذه الخطوة البسيطة على منع تراكم الملوثات التي قد تتداخل مع العمليات المستقبلية.

أحد المكونات الهامة التي يجب الانتباه إليها هو مفتاح PTFE. بعد إيقاف تشغيل الماكينة، يُنصح بفك مفتاح PTFE لمنع الإجهاد الساكن طويل الأمد، والذي يمكن أن يؤدي إلى تشوه المكبس. تضمن الصيانة المنتظمة لمفتاح PTFE التشغيل السلس وإطالة عمر المعدات.

حلقة الختم هي عنصر رئيسي آخر يتطلب عناية دورية. لتنظيف حلقة منع التسرب:

- إزالة حلقة الختم: قم بفصل حلقة منع التسرب بعناية من العمود.

- افحص العمود: تحقق من وجود أي أوساخ أو حطام على العمود.

- تنظيف العمود: تنظيف العمود باستخدام قطعة قماش ناعمة.

- ضع شحم التفريغ: ضع كمية صغيرة من شحم التفريغ على العمود للحفاظ على التشحيم.

- أعد تركيب حلقة الختم: تأكد من إعادة تركيب حلقة منع التسرب بشكل صحيح للحفاظ على إحكام الإغلاق.

تحافظ هذه العملية على العمود وحلقة منع التسرب في حالة مثالية، مما يضمن بقاءهما زلقين وفعالين.

وأخيرًا، من الضروري حماية المكونات الكهربائية للمبخر الدوار. فالماء والرطوبة هما عدوا الأنظمة الكهربائية؛ لذلك، تأكد من عدم ملامسة الماء للأجزاء الكهربائية. يمكن أن تتسبب الرطوبة في حدوث ماس كهربائي وأعطال كهربائية أخرى، مما يؤدي إلى إصلاحات مكلفة ووقت تعطل. من خلال الالتزام بإرشادات العناية بعد الاستخدام هذه، يمكنك حماية المبخر الدوَّار الخاص بك وضمان استمرار أدائه بكفاءة لسنوات قادمة.

كيفية شراء المبخر الدوار

اختيار المواصفات

عند اختيار مبخر دوّار، فإن أحد الاعتبارات الأساسية هو حجم زجاجة التبخير، والذي يرتبط مباشرةً بكمية المواد التي تحتاج إلى معالجتها. عادةً ما يتم تصنيف المبخرات الدوارة حسب سعة زجاجة التبخير الخاصة بها:

-

مقياس المختبر: بالنسبة للتجارب صغيرة النطاق، تعتبر المبخرات الدوارة ذات أحجام زجاجات التبخير بسعة 2 لتر أو 3 لتر أو 5 لتر مثالية. وهي مثالية للتعامل مع الكميات الصغيرة من المواد، وتُستخدم عادةً في إعدادات البحث حيث تكون الدقة والحد الأدنى من فقدان العينة أمرًا بالغ الأهمية.

-

المقياس التجريبي: بالنسبة للاختبار التجريبي، حيث تكون هناك حاجة إلى كميات أكبر، تكون المبخرات ذات السعات التي تتراوح بين 5 لتر إلى 20 لتر أكثر ملاءمة. يمكن لهذه الوحدات التعامل مع كميات أكبر، مما يجعلها مثالية لتجارب ما قبل الإنتاج وتطوير العمليات.

-

مقياس الإنتاج: بالنسبة للإنتاج على نطاق واسع، يتم استخدام المبخرات الدوارة ذات أحجام زجاجات التبخير التي تتراوح سعتها من 20 لتر إلى 50 لتر. تم تصميم هذه الوحدات الأكبر حجمًا للتعامل مع الإنتاجية العالية، وغالبًا ما تستخدم في البيئات الصناعية حيث تكون الكفاءة والسعة أمرًا بالغ الأهمية.

بالإضافة إلى هذه السعات القياسية، من الممكن أيضًا توسيع حجم زجاجة التبخير في ظل ظروف خاصة. ويمكن تحقيق ذلك باستخدام أنبوب تغذية مستمر، والذي يسمح بالإضافة المستمرة للمواد أثناء التقطير، وبالتالي زيادة الكمية الإجمالية للمواد التي يمكن معالجتها في عملية واحدة مستمرة. هذه الميزة مفيدة بشكل خاص في السيناريوهات التي تحتاج فيها المواد إلى المعالجة بكميات كبيرة دون انقطاع.

كفاءة التقطير والسلامة

تعد كفاءة التقطير للمبخر الدوار عاملاً حاسمًا يؤثر بشكل مباشر على عدد العينات التي يمكن معالجتها في إطار زمني معين. في السيناريوهات التي يظل فيها المذيب ثابتًا، تُترجم كفاءة التقطير الأعلى إلى عدد أكبر من العينات المقطرة في اليوم الواحد. وبالتالي، عند التعامل مع كمية كبيرة من العينات، يجب أن يكون قرار شراء مبخر دوار له وزن كبير لكفاءة التقطير.

من ناحية أخرى، تعتبر السلامة في عمليات التقطير أمرًا بالغ الأهمية وغالبًا ما تتوقف على عاملين أساسيين: المذيب ووسيط التسخين. يشكل المذيب، كونه المادة التي تخضع للتبخر، مخاطر متأصلة إذا لم يتم التعامل معه بشكل صحيح. المذيبات الشائعة مثل الإيثانول وحمض الخليك، على سبيل المثال، يمكن أن تكون متطايرة وقابلة للاشتعال، مما يستلزم بروتوكولات سلامة صارمة. وبالمثل، يجب إدارة وسيط التسخين، الذي يوفر الطاقة الحرارية اللازمة للتبخير، بعناية لمنع ارتفاع درجة الحرارة والمخاطر المحتملة.

للتخفيف من هذه المخاطر، يمكن تنفيذ العديد من تدابير السلامة. على سبيل المثال، يمكن أن يؤدي استخدام جهاز تكثيف ثانوي إلى تعزيز استعادة المذيب، وبالتالي تقليل مخاطر التعرض للمذيب. بالإضافة إلى ذلك، فإن الحفاظ على مستوى التفريغ المناسب داخل النظام يمكن أن يساعد في التحكم في نقطة غليان المذيب، مما يعزز السلامة.

باختصار، في حين أن زيادة كفاءة التقطير إلى أقصى حد أمر ضروري للإنتاجية، فإن ضمان سلامة عملية التقطير لا يقل أهمية لحماية كل من المعدات والمشغلين المعنيين.

الاعتبارات البيئية

عند تحسين البيئة المختبرية لاستخدام المبخر الدوار، يمكن للعديد من الاعتبارات الرئيسية أن تعزز بشكل كبير من كفاءة واستدامة استعادة المذيبات. واحدة من أكثر الاستراتيجيات فعالية هي دمج جهاز تكثيف ثانوي. يمكن لهذا المكون الإضافي زيادة استعادة المذيبات المقطرة إلى أقصى حد، وبالتالي تقليل النفايات والتكاليف التشغيلية.

الاستراتيجيات البيئية الرئيسية:

-

جهاز التكثيف الثانوي:

- الوظيفة: يعمل جهاز التكثيف الثانوي جنبًا إلى جنب مع المكثف الأساسي لالتقاط وتسييل المذيبات التي قد تتسرب بطريقة أخرى.

- الفوائد: تضمن عملية التكثيف ثنائي المراحل هذه معدلات استرداد أعلى، خاصةً للمذيبات المتطايرة. كما أنها تساعد أيضًا في الحفاظ على مستوى تفريغ ثابت، وهو أمر بالغ الأهمية للتقطير الفعال.

-

كفاءة الطاقة:

- التحكم الثرموستاتي: يمكن أن يؤدي تنفيذ أدوات التحكم الحراري إلى تحسين عمليات التسخين والتبريد، مما يقلل من استهلاك الطاقة.

- أنظمة استرداد الحرارة: يمكن أن يؤدي استخدام أنظمة استرداد الحرارة إلى إعادة تدوير الحرارة الزائدة المتولدة أثناء التقطير، مما يعزز كفاءة الطاقة.

-

اختيار المواد:

- المواد المستدامة: إن اختيار المواد المتينة والصديقة للبيئة، مثل الزجاج أو أنواع معينة من البلاستيك، يمكن أن يقلل من التأثير البيئي للمعدات.

- المكونات القابلة لإعادة التدوير: يمكن أن يساهم التأكد من أن المكونات مثل الأختام والحشيات مصنوعة من مواد قابلة لإعادة التدوير في إعداد مختبر أكثر مراعاة للبيئة.

-

إدارة النفايات:

- إعادة تدوير المذيبات: تنفيذ برامج إعادة تدوير المذيبات يمكن أن يقلل من التخلص من المواد الخطرة.

- التخلص السليم: يعد ضمان التخلص من جميع النفايات وفقًا للوائح البيئية أمرًا ضروريًا للحفاظ على مختبر مستدام.

من خلال دمج هذه الإستراتيجيات، لا يمكن للمختبرات تحسين كفاءة المبخرات الدوارة فحسب، بل يمكنها أيضًا المساهمة في إطار تشغيلي أكثر استدامة وصديق للبيئة.

المزايا والعيوب

المزايا

تم تجهيز جميع المبخرات الدوارة بمحرك رفع مدمج، والذي يرفع القارورة تلقائيًا فوق وعاء التسخين أثناء انقطاع التيار الكهربائي، مما يضمن السلامة ويمنع فقدان العينة. تعمل هذه الميزة، بالإضافة إلى قوة الجذب المركزية والاحتكاك بين العينة السائلة ودورق التبخير، على تكوين طبقة رقيقة من السائل على السطح الداخلي للدورق. يزيد هذا الغشاء بشكل كبير من مساحة التسخين، مما يسهل التبخر بكفاءة أكبر.

تعمل قوة الدوران الناتجة عن حركة العينة على كبح الغليان بشكل فعال، مما يسمح بعمليات تقطير متحكم فيها ولطيفة. هذه الخصائص، إلى جانب تصميم الجهاز سهل الاستخدام، تجعل المبخرات الدوارة الحديثة فعالة للغاية في التقطير السريع واللطيف لمجموعة كبيرة من العينات. وحتى المستخدمون الذين لديهم الحد الأدنى من الخبرة يمكنهم تشغيل هذه الأجهزة بسهولة، مما يضمن نتائج متسقة وموثوقة.

العيوب

يتمثل أحد التحديات الرئيسية المرتبطة باستخدام أجهزة التبخير الدوارة في احتمال فقدان العينة بسبب الغليان، خاصةً عند التعامل مع الخلائط المتطايرة مثل الإيثانول والماء. يمكن أن تؤثر هذه المشكلة بشكل كبير على سلامة التجربة وعائدها. للتخفيف من هذه المخاطر، يمكن استخدام عدة استراتيجيات:

-

ضبط قوة مضخة التفريغ: يمكن أن يساعد التحكم الدقيق في قوة مضخة التفريغ أثناء مرحلة الخلط في عملية التقطير في منع الغليان. من خلال ضبط ضغط التفريغ بدقة، يمكن رفع درجة غليان المذيب، وبالتالي تقليل احتمالية فقدان العينة.

-

التحكم في درجة الحرارة: الحفاظ على التحكم الدقيق في درجة الحرارة على حمام التسخين أمر بالغ الأهمية. يمكن أن تؤدي الانحرافات الطفيفة في درجة الحرارة إلى الغليان المفاجئ. يمكن أن يساعد استخدام أنظمة التحكم في درجة الحرارة المتقدمة في الحفاظ على بيئة مستقرة، مما يمنع الغليان غير المنضبط.

-

الجسيمات المضادة للغليان: يمكن أن تؤدي إضافة جزيئات مضادة للغليان إلى العينة إلى كبح تكوين الفقاعات بشكل فعال، مما يضمن عملية تقطير أكثر سلاسة. تعمل هذه الجسيمات على تعطيل التوتر السطحي، مما يمنع تكوين فقاعات كبيرة يمكن أن تؤدي إلى الغليان.

-

أنابيب المكثف الخاصة: يمكن تجهيز المبخرات الدوارة بأنابيب مكثف متخصصة مصممة لعمليات التقطير الصعبة. وقد تم تحسين هذه الأنابيب للتعامل مع العينات المعرضة للرغوة، مما يوفر كفاءة تكثيف محسّنة ويقلل من خطر فقدان العينة.

| الاستراتيجية | الوصف |

|---|---|

| ضبط مضخة التفريغ | ضبط ضغط التفريغ لرفع درجة غليان المذيب. |

| التحكم في درجة الحرارة | استخدام أنظمة متقدمة للتحكم في درجة الحرارة للحفاظ على بيئة مستقرة. |

| جسيمات مضادة للتغليان | إضافة جسيمات لتعطيل التوتر السطحي ومنع تكوين الفقاعات. |

| أنابيب المكثف الخاصة | تجهيز النظام بأنابيب محسنة لعمليات التقطير الصعبة. |

من خلال تنفيذ هذه الاستراتيجيات، يمكن تقليل خطر فقدان العينة بسبب الغليان بشكل كبير، مما يضمن عملية تقطير أكثر كفاءة وموثوقية.

احتياطات الاستخدام

احتياطات عامة

عند التعامل مع الأجزاء الزجاجية للاستلام والتركيب، من الضروري توخي الحذر والعناية. يجب حمل هذه الأجزاء ووضعها برفق لتجنب أي ضرر. قبل التركيب، من الضروري إجراء تنظيف شامل قبل التركيب، مع التأكد من تجفيف الأجزاء أو تركها لتجف في الهواء.

قبل التجميع، يجب طلاء كل فوهة طحن، وسطح مانع التسرب، وحلقة الختم، والمفصل بدقة بطبقة من الشحم المفرغ من الهواء. تعد هذه الخطوة ضرورية للحفاظ على إحكام غلق فعال، وهو أمر بالغ الأهمية للتشغيل السليم للمبخر الدوار.

من الضروري أيضًا التأكد من ملء خزان التسخين بالماء قبل تنشيطه. الحرق الجاف، الذي يحدث عندما يكون الخزان فارغًا، ممنوع منعًا باتًا ويمكن أن يؤدي إلى تلف شديد في المعدات. يضمن ملء خزان التسخين بشكل صحيح التشغيل الآمن والفعال، مما يمنع أي مخاطر محتملة.

فحوصات النظام

قبل بدء عملية الضخ بالتفريغ على المبخر الدوار RE-52B، من الضروري إجراء سلسلة من فحوصات النظام لضمان سلامة المعدات وأمانها. تم تصميم هذه الفحوصات لمنع حدوث تلف محتمل للقارورة وضمان الأداء الأمثل أثناء عملية التقطير.

-

إحكام إغلاق الوصلات والواجهات: التحقق من أن جميع الوصلات والواجهات محكمة الغلق بشكل صحيح. وهذا يشمل فحص الوصلات بين دورق التقطير وأنبوب المكثف ومضخة التفريغ لضمان عدم وجود تسربات قد تضر بسلامة التفريغ.

-

حلقة الختم وفعالية السطح: تقييم حالة حلقات الختم وأسطح الختم. تأكد من عدم تآكلها أو تلفها، حيث قد يؤدي ذلك إلى حدوث تسريبات وتشغيل غير فعال. الختم السليم ضروري للحفاظ على مستوى تفريغ ثابت.

-

استخدام شحم التفريغ: تحقق من استخدام شحم التفريغ بين عمود الدوران وحلقة منع التسرب. يضمن استخدام الشحم بشكل صحيح التشغيل السلس ويمنع التسريبات. قد يؤدي الاستخدام غير الكافي أو غير الصحيح إلى احتكاك وتلف محتمل.

-

مضخة التفريغ وسلامة الخرطوم: افحص مضخة التفريغ وخراطيمها بحثًا عن أي علامات تآكل أو تلف. يمكن للمضخة أو الخرطوم المتسرب أن يقلل بشكل كبير من كفاءة نظام التفريغ وقد يشكل مخاطر على السلامة.

-

حالة الأجزاء الزجاجية: افحص جميع الأجزاء الزجاجية بحثًا عن شقوق أو كسور أو أي تلف آخر. يمكن أن تؤدي المكونات الزجاجية التالفة إلى تعطل النظام وتشكل خطرًا على السلامة. استبدل أي أجزاء تالفة على الفور لمنع وقوع حوادث أثناء التشغيل.

من خلال إجراء هذه الفحوصات التفصيلية، يمكنك التأكد من أن المبخر الدوار RE-52B يعمل بأمان وكفاءة، مما يقلل من مخاطر التلف ويعزز عملية التقطير الكلية.

درجة التفريغ

التفريغ هو معلمة العملية الأكثر أهمية في تشغيل المبخر الدوار، وغالبًا ما يواجه المستخدمون تحديات تتعلق بالحفاظ على مستوى التفريغ الأمثل. وترتبط هذه المشكلة في كثير من الأحيان بطبيعة المذيبات المستخدمة، والتي تشمل عادةً في الصناعات الكيميائية الحيوية والصيدلانية الماء والإيثانول وحمض الخليك والإيثر البترولي والكلوروفورم. قد لا تتحمل مضخات التفريغ القياسية الطبيعة المسببة للتآكل لهذه المذيبات العضوية القوية. ولذلك، يُنصح باختيار مضخات تفريغ متخصصة ومقاومة للتآكل، حيث يوصى بشدة باستخدام مضخات التفريغ التي تعمل بتدوير الماء بسبب متانتها وفعاليتها.

لاختبار تسرب الأداة، هناك طريقة بسيطة وفعالة في نفس الوقت تتضمن فصل أنبوب التفريغ الخارجي ومراقبة مقياس التفريغ في الجهاز. يجب أن يحافظ النظام على تفريغ مستقر لمدة خمس دقائق على الأقل دون أي تسرب يمكن اكتشافه. إذا لوحظ تسرب هواء، فمن الضروري فحص وصلات الختم وحلقة ختم العمود الدوار للتأكد من فعاليتها. وعلى العكس من ذلك، إذا لم يتم اكتشاف أي تسرب، يجب أن يتحول التركيز إلى تقييم أداء مضخة التفريغ وسلامة أنابيب التفريغ.

| المعلمة | الاعتبار |

|---|---|

| نوع المذيب | تستخدم الصناعات الكيميائية الحيوية والصيدلانية مذيبات عضوية قوية مثل الماء والإيثانول وحمض الخليك والإيثر البترولي والكلوروفورم. |

| اختيار مضخة التفريغ | اختر مضخات تفريغ الهواء المتخصصة المقاومة للتآكل، ويفضل أن تكون من النوع الذي يدور بالماء. |

| اختبار التسرب | افصل أنبوب التفريغ الخارجي؛ راقب ثبات مقياس التفريغ على مدار 5 دقائق. |

| كشف التسرب | افحص وصلات الختم وحلقة ختم العمود الدوار إذا لوحظ تسرب. |

| سلامة النظام | تأكد أن مضخة التفريغ وأنابيب التفريغ تعمل بشكل صحيح إذا لم يتم اكتشاف أي تسرب. |

ارتفاع درجة حرارة المحرك

عند تشغيل محرك خاص ثلاثي الأطوار بجهد 220 فولت مع عزل من الفئة E وملفات مصنوعة من أسلاك البوليستر عالية القوة المطلية بالمينا، من الضروري مراقبة ارتفاع درجة حرارة سطح المحرك. تم تصميم هذا المحرك ليعمل على النحو الأمثل في ظروف محددة، مثل ارتفاع لا يتجاوز 1000 متر ودرجة حرارة محيطة لا تزيد عن 40 درجة مئوية. في ظل هذه الظروف، يجب ألا يتجاوز ارتفاع درجة حرارة سطح المحرك - الذي يُعرّف بأنه الفرق بين درجة حرارة سطح المحرك ودرجة الحرارة المحيطة - 45 درجة مئوية. يعتبر ارتفاع درجة الحرارة هذا طبيعيًا ويشير إلى أن المحرك يعمل ضمن حدوده الحرارية الآمنة.

إذا تجاوز الارتفاع في درجة الحرارة 45 درجة مئوية، فمن الضروري إجراء فحص شامل لنظام تشحيم ناقل الحركة في المحرك. قد يكون ارتفاع درجات الحرارة مؤشراً على عدم كفاية التزييت، مما قد يؤدي إلى زيادة الاحتكاك وتوليد الحرارة. يمكن أن يساعد التأكد من تشحيم نظام ناقل الحركة بشكل صحيح في التخفيف من هذه المشكلة ومنع حدوث تلف محتمل للمحرك. الصيانة الدورية ومراقبة ارتفاع درجة حرارة المحرك ضرورية للحفاظ على الأداء الأمثل وإطالة العمر التشغيلي للمحرك.

المنتجات ذات الصلة

- مضخة تفريغ مياه متداولة معملية للاستخدام في المختبر

- مضخة تفريغ دوارة ذات ريش للمختبر للاستخدام المعملي

- مضخة تفريغ رأسية لتدوير المياه للمختبرات للاستخدام في المختبر

- فرن أنبوب دوار مائل فراغي للمختبر فرن أنبوب دوار

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار