في جوهرها، تُصنع السخانة الأنبوبية عن طريق تغليف سلك مقاومة ملفوف داخل أنبوب معدني، وعزله بمسحوق خاص، ثم ضغط المجموعة بأكملها. تخلق هذه العملية عنصر تسخين متين وفعال بشكل ملحوظ من خلال ضمان خروج الحرارة الناتجة عن السلك بينما لا تستطيع الكهرباء الخروج.

يتمثل التحدي الرئيسي في تصميم السخان في نقل الحرارة بكفاءة مع الحفاظ على العزل الكهربائي المثالي. يحل تصنيع السخانات الأنبوبية هذه المشكلة باستخدام مسحوق أكسيد المغنيسيوم (MGO)، وهو مادة فريدة توصل الحرارة جيدًا ولكنها تمنع الكهرباء، ثم ضغطه لإنشاء عنصر تسخين صلب ومستقر وآمن.

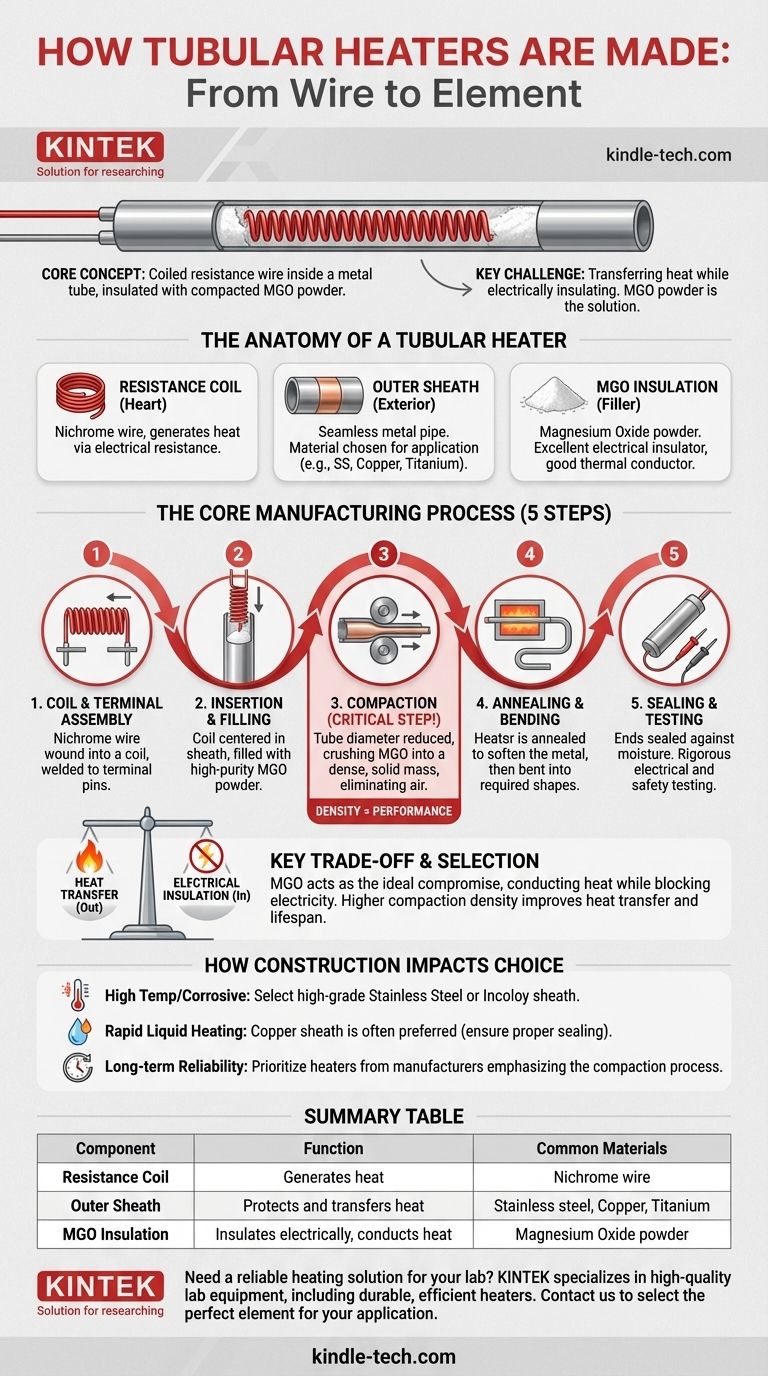

تشريح السخان الأنبوبي

لفهم عملية التصنيع، يجب أولاً فهم المكونات الثلاثة الحاسمة التي تعمل بتناغم. يتم اختيار كل مادة لخصائصها الحرارية والكهربائية المحددة.

ملف المقاومة

قلب السخان هو ملف من سلك النيكروم (النيكل والكروم). يتم استخدام هذا السبيكة المحددة لمقاومتها الكهربائية العالية وقدرتها على تحمل دورات التسخين والتبريد المتكررة دون تدهور. يتم لف السلك في ملف دقيق ليناسب الطول المطلوب وينتج القوة الكهربائية الدقيقة اللازمة.

الغلاف الخارجي

هذا هو الأنبوب المعدني السلس الذي يشكل الجزء الخارجي للسخان. يتم اختيار المادة بناءً على التطبيق. تشمل الخيارات الشائعة الفولاذ المقاوم للصدأ لدرجات الحرارة العالية ومقاومة التآكل، والنحاس لتوصيله الحراري الممتاز في تسخين المياه، أو حتى التيتانيوم للبيئات الكيميائية العدوانية.

عزل أكسيد المغنيسيوم (MGO)

يتم ملء الفراغ بين ملف المقاومة والغلاف الخارجي بـ مسحوق أكسيد المغنيسيوم (MGO). هذه المادة هي مفتاح أداء السخان. تتمتع بقوة عزل كهربائي عالية (فهي عازل كهربائي ممتاز) ولكنها تمتلك أيضًا قدرة جيدة على التوصيل الحراري، مما يسمح للحرارة بالانتقال من الملف إلى الغلاف بكفاءة.

عملية التصنيع الأساسية: من السلك إلى العنصر

يعد إنشاء سخان أنبوبي عملية متعددة الخطوات حيث تكون الدقة في كل مرحلة حاسمة لسلامة المنتج النهائي وعمره الافتراضي.

الخطوة 1: تجميع الملف والطرف

أولاً، يتم لف سلك مقاومة النيكروم بدقة في ملف. يتم بعد ذلك لحام هذا الملف بدبابيس طرفية، والتي ستعمل كنقاط توصيل كهربائية خارجية. يتم قياس مقاومة هذه المجموعة بعناية لضمان أنها ستنتج خرج الحرارة الصحيح.

الخطوة 2: الإدخال والتعبئة

يتم وضع مجموعة الملف والدبوس الطرفي بعناية في منتصف الغلاف المعدني الخارجي. ثم يتم ملء الأنبوب بالكامل بمسحوق MGO عالي النقاء، مما يضمن بقاء الملف في موضعه تمامًا ومحاطًا بالكامل بمادة العزل.

الخطوة 3: الضغط (الخطوة الحاسمة)

هذه هي أهم مرحلة في العملية. يتم تمرير الأنبوب المملوء عبر مطحنة دوارة أو آلة تقليل قطر (swaging machine) تقلل من قطره. يؤدي هذا الضغط إلى سحق مسحوق MGO إلى كتلة صلبة وكثيفة، مما يقضي على جميع جيوب الهواء. يوفر أكسيد المغنيسيوم الكثيف هذا نقلًا حراريًا فائقًا ويقفل الملف في مكانه، مما يمنع حدوث دوائر قصر كهربائية.

الخطوة 4: التخمير والثني

بعد الضغط، يكون السخان غالبًا هشًا. يتم تسخينه في فرن في عملية تسمى التخمير (Annealing)، والتي تليّن الغلاف المعدني وتجعله قابلاً للطرق. يمكن بعد ذلك ثني السخان في الأشكال المعقدة المختلفة المطلوبة لتطبيقات محددة دون إتلاف المكونات الداخلية.

الخطوة 5: الختم والاختبار

أخيرًا، يتم إغلاق نهايات السخان لمنع الرطوبة من تلويث MGO، مما قد يعرض خصائصه العازلة للخطر. يخضع كل سخان لاختبارات صارمة، بما في ذلك فحوصات المقاومة الكهربائية واختبارات العزل للجهد العالي لضمان سلامته وأدائه.

فهم المفاضلة الرئيسية: نقل الحرارة مقابل العزل

يعتمد التصميم الكامل للسخان الأنبوبي على مبدأ هندسي أساسي. تحتاج إلى إخراج الطاقة (الحرارة)، ولكنك تحتاج إلى إبقاء الكهرباء في الداخل.

لماذا يعتبر MGO التسوية المثالية

الهواء عازل كهربائي رائع، ولكنه أيضًا موصل حراري سيئ للغاية. إذا تم ملء الأنبوب بالهواء، فإن ملف المقاومة سوف يسخن بسرعة ويحترق لأن حرارته ستكون محاصرة. يحل مسحوق MGO هذه المشكلة، خاصة عند ضغطه، من خلال توفير مسار للحرارة مع الاستمرار في العمل كحاجز قوي للكهرباء.

تأثير كثافة الضغط

يوفر السخان المضغوط بكثافة أكبر نقلًا حراريًا أفضل وعمرًا أطول لأنه يزيل المزيد من فجوات الهواء التي تقتل الأداء. ومع ذلك، يمكن أن يؤدي الضغط المفرط إلى جعل السخان أكثر صعوبة في الثني. يجب على المصنعين الموازنة بين الحاجة إلى الكفاءة الحرارية والمتطلبات الميكانيكية للشكل النهائي.

كيف يؤثر البناء على اختيارك

الطريقة التي يتم بها تصنيع السخان الأنبوبي تؤثر بشكل مباشر على أدائه في تطبيقك.

- إذا كان تركيزك الأساسي هو درجات الحرارة العالية أو البيئات المسببة للتآكل: اختر سخانًا بغلاف من الفولاذ المقاوم للصدأ عالي الجودة أو سبيكة Incoloy، حيث أن هذه الطبقة الواقية هي المكون الأكثر أهمية للبقاء.

- إذا كان تركيزك الأساسي هو تسخين السوائل بسرعة وكفاءة: غالبًا ما يُفضل الغلاف النحاسي، ولكن تأكد من إغلاق السخان بشكل صحيح لمنع تلوث MGO بالرطوبة.

- إذا كان تركيزك الأساسي هو الموثوقية طويلة الأمد في أي تطبيق: إعطاء الأولوية للسخانات من الشركات المصنعة التي تشدد على عملية الضغط الخاصة بها، حيث أن هذه الخطوة هي العامل الأكثر أهمية في منع الفشل المبكر.

إن فهم عملية البناء القوية هذه يمكّنك من اختيار السخان المناسب بثقة، مع العلم أنه مصمم للسلامة والكفاءة والمتانة.

جدول الملخص:

| المكون | الوظيفة | المواد الشائعة |

|---|---|---|

| ملف المقاومة | يولد الحرارة | سلك النيكروم |

| الغلاف الخارجي | يحمي وينقل الحرارة | الفولاذ المقاوم للصدأ، النحاس، التيتانيوم |

| عزل MGO | يعزل كهربائيًا، ويوصل الحرارة | مسحوق أكسيد المغنيسيوم |

هل تحتاج إلى حل تسخين موثوق لمختبرك؟ البناء القوي للسخانات الأنبوبية هو مفتاح أدائها في البيئات الصعبة. في KINTEK، نحن متخصصون في معدات المختبرات عالية الجودة، بما في ذلك السخانات المتينة والفعالة المصممة للدقة وطول العمر. دع خبرائنا يساعدونك في اختيار عنصر التسخين المثالي لتطبيقك المحدد. اتصل بنا اليوم لمناقشة احتياجات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- مصنع مخصص لأجزاء التفلون PTFE لتخصيص العوازل غير القياسية

- تجميع ختم الرصاص لتمرير القطب الكهربائي بالتفريغ بشفة CF KF لأنظمة التفريغ

- موصل شفة تغذية قطب كهربائي فائق التفريغ، سلك قطب كهربائي للطاقة للتطبيقات عالية الدقة

يسأل الناس أيضًا

- ما هو أحد عيوب أنظمة التدفئة بالمقاومة الكهربائية؟ شرح التكاليف التشغيلية المرتفعة

- ما هو الدور الذي يلعبه حامل السيراميك المتخصص للتسخين أثناء عملية التشعيع لمحاكاة بيئات المفاعلات النووية؟

- مما يجب أن يُصنع عنصر التسخين؟ دليل للمواد عالية الحرارة والمتينة

- ما هو الغرض من التسخين الكهربائي متعدد المراحل في اختبار الشد؟ تحقيق الدقة في تحليل حدود الحبيبات

- لماذا تُستخدم مجسات الحرارة من النوع K والمُغلفة بأنابيب من سبائك النيوبيوم؟ ضمان التحكم الدقيق في الانحلال الحراري بالميكروويف

- كيف تساعد مستشعرات درجة الحرارة المدمجة Pt100 في دراسة حركية الذوبان للمواد في القصدير السائل؟

- هل الجرافيت عنصر تسخين جيد؟ اكتشف أداءه المتفوق في أفران التفريغ ذات درجة الحرارة العالية

- كيف يسخن عنصر التسخين؟ علم تسخين جول موضحًا