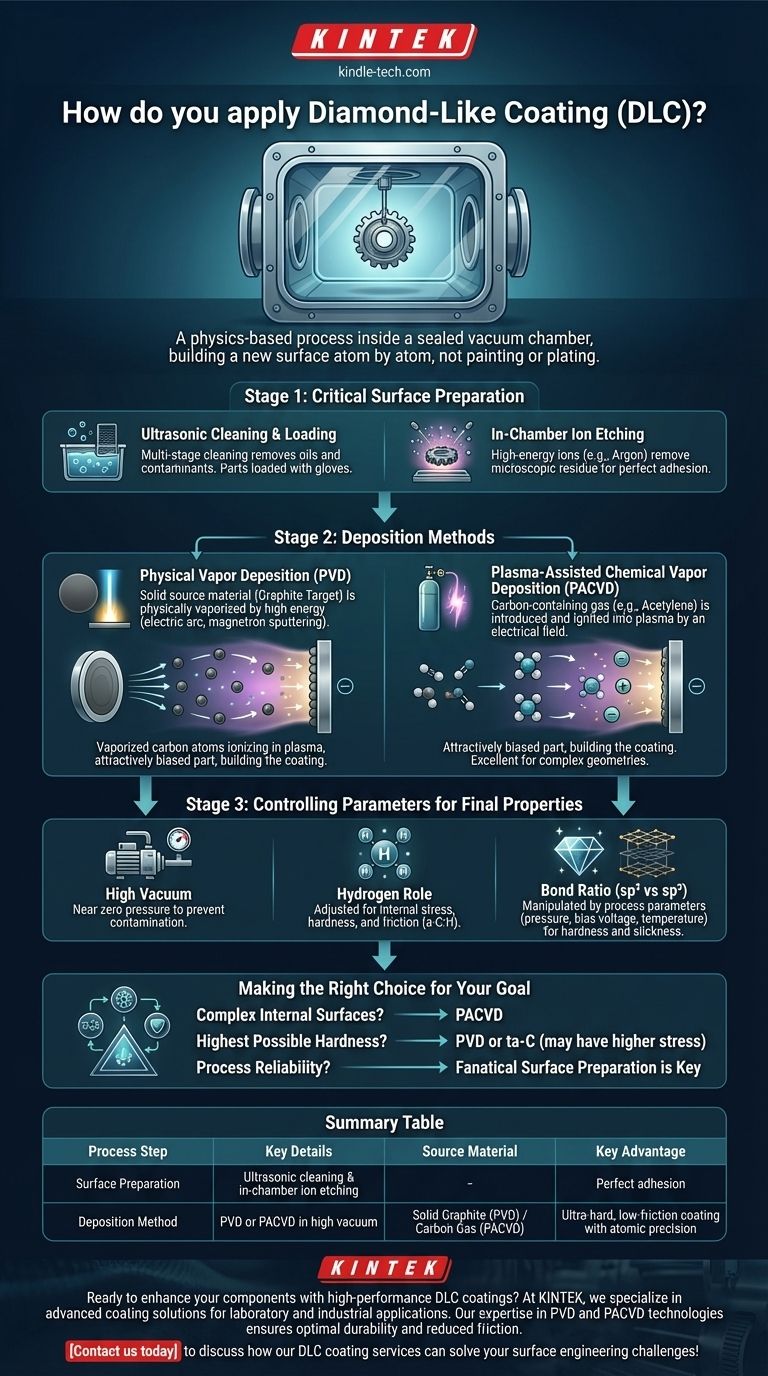

باختصار، يتم تطبيق طلاءات الكربون الشبيه بالماس (DLC) باستخدام تقنيات ترسيب فراغي متقدمة. الطرق الأكثر شيوعًا هي الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار بمساعدة البلازما (PACVD). تتم كلتا العمليتين داخل غرفة فراغ محكمة الإغلاق حيث يتم تحويل مادة المصدر—إما الكربون الصلب أو غاز يحتوي على الكربون—إلى بلازما ويتم ترسيبها على المكون المستهدف ذرة بذرة، لتشكيل طبقة كثيفة، صلبة، وناعمة.

المبدأ الأساسي ليس الطلاء أو التغطية، بل بناء سطح جديد. تستخدم العملية طاقة عالية في الفراغ لتفكيك مواد المصدر إلى مكوناتها الذرية وإعادة تجميعها كطبقة شبيهة بالماس ومصممة بدقة على سطح الجزء.

الأساس: لماذا يعتبر تحضير السطح أمرًا بالغ الأهمية

قبل بدء أي طلاء، يجب أن يكون الركيزة (الجزء الذي يتم طلاؤه) نظيفًا تمامًا. يمكن أن يتقوض أداء عملية طلاء تكلف آلاف الدولارات تمامًا بسبب ذرة صغيرة من الزيت أو البقايا.

### عملية التنظيف والتحميل

تخضع الأجزاء لعملية تنظيف بالموجات فوق الصوتية متعددة المراحل باستخدام منظفات ومذيبات خاصة لإزالة جميع زيوت التشغيل والشحوم والملوثات الناتجة عن المناولة. ثم يتم تحميلها بعناية على تركيبات داخل غرفة الفراغ، وهي عملية يجب أن تتم بالقفازات لتجنب إعادة التلوث.

### الحفر الأيوني داخل الغرفة

بمجرد إنشاء الفراغ، غالبًا ما تبدأ العملية بخطوة تنظيف نهائية على المستوى الذري. تُستخدم أيونات عالية الطاقة، عادةً من غاز خامل مثل الأرجون، لقصف سطح الجزء. يزيل هذا "الحفر الأيوني" أو "التنظيف بالرش" أي أكاسيد مجهرية أو ملوثات متبقية، مما يخلق سطحًا نقيًا ومتقبلاً للغاية لالتصاق طبقة DLC.

العملية الأساسية: نظرة عامة على طرق الترسيب

مع سطح مُعد بشكل مثالي، يمكن أن يبدأ الترسيب الفعلي. بينما توجد العديد من الاختلافات، فإن الطريقتين الصناعيتين السائدتين هما PVD و PACVD.

### الطريقة 1: الترسيب الفيزيائي للبخار (PVD)

تُنشئ PVD مادة الطلاء عن طريق تبخير مادة مصدر صلبة فيزيائيًا. بالنسبة لـ DLC، يكون هذا عادةً هدفًا من الجرافيت عالي النقاء. تتبع العملية بشكل عام ثلاث مراحل.

- التبخير: يقوم مصدر طاقة عالي، مثل قوس كهربائي أو مصدر رش مغناطيسي، بقصف هدف الجرافيت الصلب. يكون هذا التأثير قويًا بما يكفي لإزاحة ذرات الكربون، وتحويل المادة الصلبة مباشرة إلى بخار.

- النقل: تنتقل ذرات الكربون المتبخرة عبر غرفة الفراغ. تمتلئ الغرفة بغاز منخفض الضغط يتم تنشيطه ليصبح بلازما، وهي حالة مؤينة للمادة. تتأين ذرات الكربون داخل هذه البلازما.

- الترسيب: تُعطى الأجزاء التي يتم طلاؤها شحنة كهربائية سالبة (انحياز). يجذب هذا أيونات الكربون المشحونة إيجابًا من البلازما، مما يتسبب في تسارعها نحو السطح واصطدامها به بطاقة عالية جدًا. هذا القصف هو ما يبني طبقة DLC الكثيفة، الملتصقة جيدًا، والصلبة.

### الطريقة 2: الترسيب الكيميائي للبخار بمساعدة البلازما (PACVD)

تستخدم PACVD مبدأً مشابهًا ولكنها تبدأ بغاز بدلاً من مادة صلبة.

- إدخال الغاز: يتم إدخال غاز يحتوي على الكربون، وأكثرها شيوعًا هو الأسيتيلين (C₂H₂)، بدقة في غرفة الفراغ.

- تفاعل البلازما: يتم تطبيق مجال كهربائي على الغرفة، مما يشعل الغاز ليصبح بلازما. تعمل هذه البيئة عالية الطاقة على تفكيك جزيئات الغاز إلى أيونات وجذور كربونية تفاعلية مختلفة.

- الترسيب: كما هو الحال مع PVD، يتم تحيز الأجزاء بشكل سلبي. يجذب هذا أيونات الكربون الموجبة من البلازما، والتي تترسب على السطح وتبني طبقة DLC. هذه الطريقة ممتازة لطلاء الأشكال الهندسية الداخلية المعقدة، حيث يمكن للغاز أن يتدفق إلى المناطق التي لا يمكن لمصدر PVD المباشر الوصول إليها.

فهم المقايضات والمعايير الحاسمة

لا يقتصر نجاح طلاء DLC على اختيار طريقة فحسب؛ بل يتعلق بالتحكم في البيئة بدقة بالغة.

### الحاجة إلى الفراغ

يحدث جميع ترسيب DLC في فراغ عالٍ (ضغط قريب من الصفر). هذا أمر بالغ الأهمية لإزالة الهواء والجزيئات الأخرى التي قد تلوث الطلاء، مما يؤدي إلى عيوب وفشله.

### دور الهيدروجين

تُصنع العديد من طبقات DLC بالهيدروجين (المُشار إليه بـ a-C:H). في PACVD، يتواجد الهيدروجين بشكل طبيعي من غاز الأسيتيلين. في PVD، قد يُضاف غاز الهيدروجين عمدًا. تُعد كمية الهيدروجين المدمجة في الطبقة معلمة رئيسية للتحكم في إجهادها الداخلي وصلابتها ومعامل الاحتكاك.

### التحكم في الخصائص النهائية

يتم تحديد الأداء النهائي للطلاء—صلابته، نعومته، ومتانته—من خلال التحكم الدقيق في نسبة الروابط الذرية الشبيهة بالماس (sp³) والشبيهة بالجرافيت (sp²). يتم التلاعب بهذه النسبة عن طريق تعديل معلمات العملية مثل ضغط الغاز، وطاقة الأيونات القاذفة (جهد التحيز)، ودرجة الحرارة.

اتخاذ الخيار الصحيح لهدفك

يتم اختيار الطريقة و"الوصفة" المحددة لتطبيق طلاء DLC بناءً على هندسة الجزء، والمادة الأساسية، وخصائص الأداء النهائية المطلوبة.

- إذا كان تركيزك الأساسي هو طلاء الأسطح الداخلية المعقدة: غالبًا ما يكون PACVD هو الخيار الأفضل لأن الغاز الأولي يمكن أن يصل إلى المناطق التي لا تقع في خط الرؤية المباشر لهدف PVD الصلب.

- إذا كان تركيزك الأساسي هو تحقيق أعلى صلابة ممكنة: يمكن لعمليات PVD معينة أو متغيرات DLC الخالية من الهيدروجين (ta-C) إنتاج طبقات أكثر صلابة وشبيهة بالماس، ولكن قد يكون لها أيضًا إجهاد داخلي أعلى.

- إذا كان تركيزك الأساسي هو موثوقية العملية لأي تطبيق: العامل الأكثر أهمية ليس طريقة الترسيب نفسها، بل الاهتمام الشديد بالتنظيف وتحضير السطح قبل بدء العملية.

في النهاية، تطبيق طلاء شبيه بالماس هو عملية فيزيائية متطورة تقوم بهندسة سطح على المستوى الذري لتحقيق أداء لا مثيل له.

جدول ملخص:

| خطوة العملية | التفاصيل الرئيسية |

|---|---|

| تحضير السطح | تنظيف بالموجات فوق الصوتية متعدد المراحل وحفر أيوني داخل الغرفة لالتصاق مثالي |

| طريقة الترسيب | PVD (الترسيب الفيزيائي للبخار) أو PACVD (الترسيب الكيميائي للبخار بمساعدة البلازما) |

| البيئة | غرفة فراغ عالية لمنع التلوث |

| المادة المصدر | جرافيت صلب (PVD) أو غاز يحتوي على الكربون مثل الأسيتيلين (PACVD) |

| الميزة الرئيسية | يخلق طلاء فائق الصلابة ومنخفض الاحتكاك بدقة على المستوى الذري |

هل أنت مستعد لتعزيز مكوناتك بطلاءات DLC عالية الأداء؟

في KINTEK، نحن متخصصون في حلول الطلاء المتقدمة للتطبيقات المختبرية والصناعية. تضمن خبرتنا في تقنيات PVD و PACVD حصول أجزائك على الطلاء الأمثل الشبيه بالماس لتحقيق أقصى قدر من المتانة وتقليل الاحتكاك وعمر خدمة أطول.

سواء كنت بحاجة إلى طلاء أشكال هندسية معقدة أو تتطلب أعلى مواصفات الصلابة، سيقدم فريقنا نتائج دقيقة وموثوقة.

اتصل بنا اليوم لمناقشة كيف يمكن لخدمات طلاء DLC لدينا حل تحديات هندسة السطح لديك!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة

- قوالب الضغط الأيزوستاتيكي للمختبر

- لوح سيراميك كربيد السيليكون (SIC) مقاوم للتآكل هندسة سيراميك متقدم دقيق

يسأل الناس أيضًا

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة

- كيف تخلق طاقة التردد اللاسلكي (RF) البلازما؟ احصل على بلازما مستقرة وعالية الكثافة لتطبيقاتك

- ما هي استخدامات PECVD؟ دليل لترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي درجة حرارة ترسيب الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ تحقيق أغشية عالية الجودة في درجات حرارة منخفضة