في مجال تصنيع البلاستيك، غالبًا ما يتم وضع القولبة بالضغط كخيار أكثر مراعاة للبيئة مقارنة بالبدائل مثل القولبة بالحقن. وتنشأ مزاياها الأساسية من كفاءة المواد العالية وانخفاض متطلبات الطاقة أثناء الإنتاج. وتقلل هذه العملية من هدر البلاستيك وهي فعالة بشكل خاص لتشكيل الأجزاء من المواد المعاد تدويرها والمركبات ذات الألياف الطبيعية.

على الرغم من أن أي عملية صناعية ليست خالية تمامًا من التأثير البيئي، إلا أن الميزة الأساسية للقولبة بالضغط هي تصميمها المباشر والمنخفض الهدر. فمن خلال وضع المادة بدقة في القالب وتجنب أنظمة القنوات عالية الضغط المستخدمة في الطرق الأخرى، فإنها تقلل بشكل أساسي من كل من هدر المواد واستهلاك الطاقة لكل قطعة.

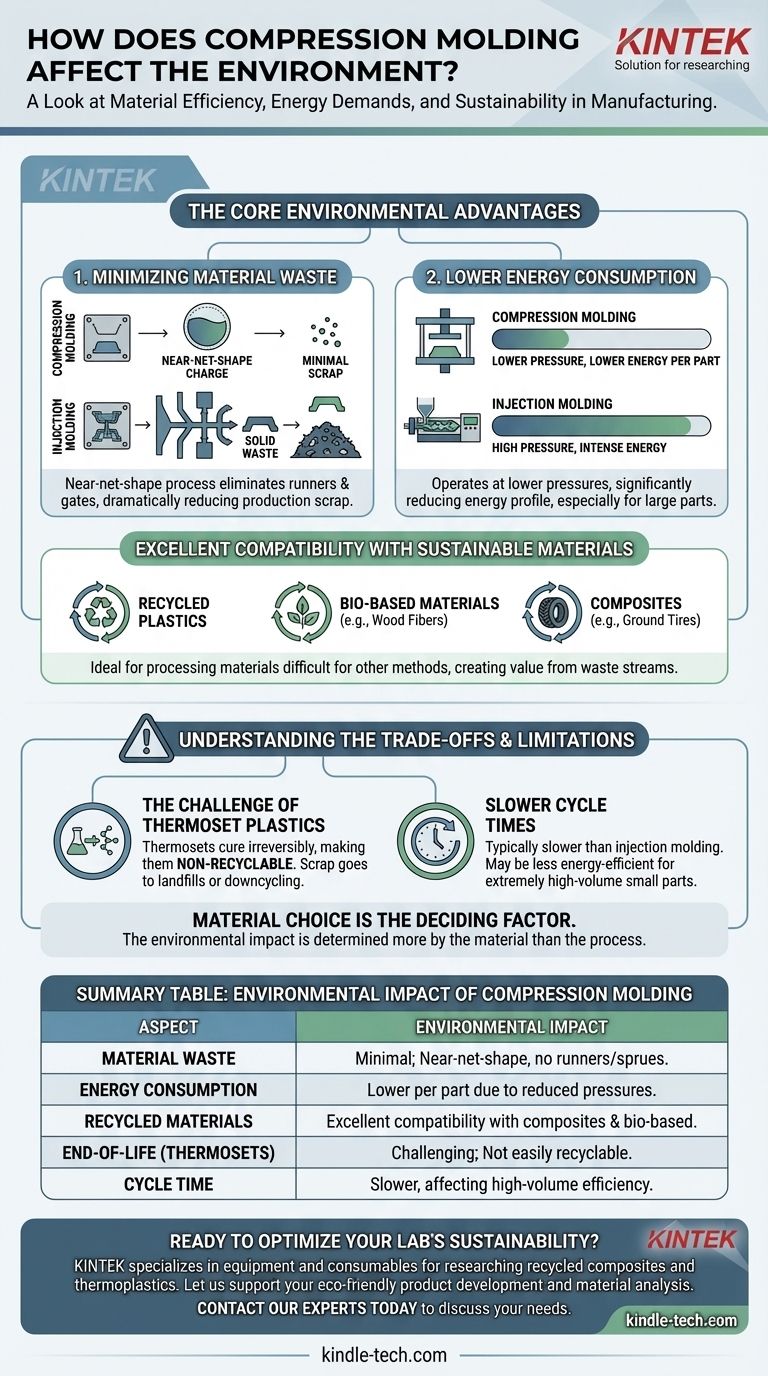

المزايا البيئية الأساسية

تُبنى الحجة البيئية للقولبة بالضغط على ركيزتين أساسيتين: كفاءة المواد وكفاءة الطاقة. وتؤثر هذان العاملان بشكل مباشر على البصمة البيئية لمرحلة التصنيع.

تقليل هدر المواد

القولبة بالضغط هي عملية شبه صافية الشكل (near-net-shape). وهذا يعني أن الكمية الأولية من المادة، والتي تسمى "الشحنة"، يتم وزنها لتكون قريبة جدًا من الكتلة المطلوبة للجزء النهائي.

لا توجد قنوات أو فوهات أو بوابات (runners, sprues, or gates)—وهي أنظمة القنوات المستخدمة في القولبة بالحقن لتوجيه البلاستيك المنصهر إلى التجويف. وتصبح هذه القنوات نفايات بلاستيكية صلبة مع كل دورة، وهو ما يتم التخلص منه تقريبًا بالكامل في القولبة بالضغط.

هذا الانخفاض الكبير في النفايات الناتجة عن الإنتاج يعني هدرًا أقل للمواد، وتكاليف تخلص أقل، واستخدامًا أكثر كفاءة للموارد الخام.

انخفاض استهلاك الطاقة

تعمل العملية بشكل عام بضغوط أقل من القولبة بالحقن عالية السرعة. فهي لا تتطلب الطاقة المكثفة اللازمة لإجبار البلاستيك المنصهر عبر شبكة معقدة من القنوات الضيقة.

على الرغم من أن التسخين مطلوب لمعالجة المادة، إلا أن ملف الطاقة الإجمالي لكل جزء يمكن أن يكون أقل بكثير. وهذا صحيح بشكل خاص للمكونات الكبيرة وذات الجدران السميكة حيث تتطلب القولبة بالحقن ضغطًا عاليًا ومستمرًا للغاية.

توافق ممتاز مع المواد المعاد تدويرها والمواد الحيوية

تعتبر القولبة بالضغط مناسبة بشكل استثنائي للعمل مع المواد التي يصعب معالجتها بوسائل أخرى. ويشمل ذلك اللدائن المتصلبة بالحرارة (thermosets)، والمواد المركبة، والمواد التي تحتوي على نسبة عالية من الحشوات.

يمكن للعملية أن تدمج بسهولة اللدائن المعاد تدويرها، والإطارات المطاطية المسحوقة، وألياف الخشب، وغيرها من المواد المركبة الحيوية. ويوفر هذا منفذ تصنيع قيّمًا لمسارات النفايات، مما يقلل من عبء مدافن النفايات ويقلل من الطلب على البوليمرات البكر المشتقة من البترول.

فهم المفاضلات والقيود

يتطلب الموضوعية الحقيقية الاعتراف بأوجه القصور في هذه العملية. فالفوائد البيئية للقولبة بالضغط ليست مطلقة وتأتي مع مفاضلات حاسمة.

تحدي اللدائن المتصلبة بالحرارة

يشكل جزء كبير من المواد المستخدمة في القولبة بالضغط لدائن متصلبة بالحرارة (مثل الإيبوكسي أو الفينوليك أو السيليكون). تخضع هذه المواد لتفاعل كيميائي لا رجعة فيه (المعالجة) عند تسخينها.

بمجرد معالجة جزء من اللدائن المتصلبة بالحرارة، فإنه لا يمكن إعادة صهره وإعادة تدويره بنفس طريقة اللدائن الحرارية (مثل PET أو البولي بروبيلين). وهذا يخلق تحديًا كبيرًا في نهاية العمر الافتراضي، حيث أن النفايات أو الأجزاء بعد الاستهلاك مصيرها مدافن النفايات أو، في أحسن الأحوال، إعادة التدوير المنخفض إلى مواد حشو منخفضة الدرجة.

قد تتراكم أوقات الدورة الأبطأ

عادة ما تكون عملية القولبة بالضغط أبطأ من القولبة بالحقن، مع أوقات دورة أطول. بالنسبة للإنتاج عالي الحجم للغاية لملايين الأجزاء الصغيرة، قد تؤدي الدورات الأسرع للقولبة بالحقن إلى كفاءة إجمالية أكبر في استهلاك الطاقة على نطاق واسع.

تكون وفورات الطاقة في القولبة بالضغط أكثر وضوحًا في دفعات الحجم المتوسطة وللأجزاء الكبيرة والسميكة التي تتسم بعدم الكفاءة في إنتاجها بالطرق الأخرى.

اختيار المادة هو العامل الحاسم

يتحدد التأثير البيئي في نهاية المطاف بالمادة أكثر من العملية نفسها.

إن استخدام القولبة بالضغط لتشكيل جزء من لدن متصلب بالحرارة بكر ومشتق من البترول له بصمة بيئية مختلفة تمامًا عن استخدام نفس العملية لإنشاء جزء من مركب لدن حراري مملوء بألياف خشبية معاد تدويرها. تتيح العملية خيارات مستدامة، لكنها لا تضمنها.

اتخاذ الخيار الصحيح لأهداف الاستدامة الخاصة بك

لتطبيق هذه المعرفة بفعالية، يجب عليك مواءمة إمكانيات العملية مع أولوياتك البيئية المحددة.

- إذا كان تركيزك الأساسي هو تقليل نفايات الإنتاج: تعتبر القولبة بالضغط خيارًا استثنائيًا نظرًا لعمليتها شبه الصافية التي تقضي تقريبًا على نفايات القنوات والبوابات.

- إذا كان تركيزك الأساسي هو قابلية إعادة التدوير في نهاية العمر الافتراضي: يجب أن تعطي الأولوية لاستخدام المواد اللدائن الحرارية بدلاً من اللدائن المتصلبة بالحرارة التقليدية، والتي لا يمكن إعادة تدويرها.

- إذا كان تركيزك الأساسي هو دمج المحتوى المعاد تدويره أو الحيوي: تتفوق العملية في التعامل مع المواد المركبة والمواد المملوءة، مما يجعلها مثالية لخلق قيمة من مسارات النفايات المتنوعة.

في نهاية المطاف، يعتمد الاستفادة من القولبة بالضغط لتحقيق فائدة بيئية على استراتيجية شاملة تواءم اختيار المواد مع الكفاءات الكامنة في العملية.

جدول ملخص:

| الجانب | التأثير البيئي |

|---|---|

| هدر المواد | ضئيل؛ عملية شبه صافية الشكل تقضي على القنوات والفوهات. |

| استهلاك الطاقة | أقل لكل جزء بسبب انخفاض ضغوط التشغيل. |

| المواد المعاد تدويرها | توافق ممتاز مع اللدائن المعاد تدويرها والمركبات الحيوية. |

| نهاية العمر الافتراضي (المتصلبات الحرارية) | صعب؛ لا يمكن إعادة تدوير الأجزاء المتصلبة بالحرارة بسهولة. |

| وقت الدورة | أبطأ من القولبة بالحقن، مما يؤثر على كفاءة الإنتاج بكميات كبيرة. |

هل أنت مستعد لتحسين عمليات التصنيع في مختبرك من أجل الاستدامة؟ تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية المناسبة لدعم أبحاثك في مواد مثل المركبات المعاد تدويرها واللدائن الحرارية. سواء كنت تقوم بتطوير منتجات صديقة للبيئة جديدة أو تحتاج إلى تحليل خصائص المواد، فلدينا الحلول لمساعدتك في تحقيق أهداف الاستدامة الخاصة بك. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- آلة قولبة بالحقن صغيرة للاستخدام المخبري

- آلة فلكنة المطاط آلة الفلكنة الصحافة الفلكنة للمختبر

- محطة عمل الضغط المتساوي الحراري الرطب WIP 300 ميجا باسكال للتطبيقات عالية الضغط

- آلة الضغط الأيزوستاتيكي البارد للمختبر الكهربائي للضغط الأيزوستاتيكي البارد

- آلة ضغط حراري معملية أوتوماتيكية

يسأل الناس أيضًا

- ما هي الوظائف الأساسية لقوالب الجرافيت عالية النقاء؟ تعزيز دقة التلبيد بالضغط الساخن بالفراغ

- كيفية استخدام القالب الضاغط في السيراميك؟ دليل خطوة بخطوة للحصول على أشكال متسقة وقابلة للتكرار

- لماذا تُستخدم قوالب الجرافيت عالية القوة أثناء عملية التلبيد بالكبس الساخن الفراغي للسيراميك B4C-CeB6؟

- ما هي أهمية قوالب الضغط عالية القوة؟ تحسين تصنيع السبائك غير المتبلورة السائبة

- ما هي وظيفة قوالب الجرافيت عالية القوة في تلبيد CoSb3؟ تعزيز الكثافة والنقاء للمواد الحرارية الكهربائية

- ما هو القالب في التصنيع؟ إطلاق العنان للإنتاج الضخم باستخدام الأدوات الدقيقة

- ما هو الدور الذي تلعبه القوالب المعدنية أثناء مرحلة الضغط البارد لتصنيع مركب VC/Cu؟ تشكيل عالي الدقة

- ما هي وظائف قالب الجرافيت أثناء التلبيد بالضغط الساخن الفراغي لـ TiNiNb؟ دليل التلبيد الأساسي