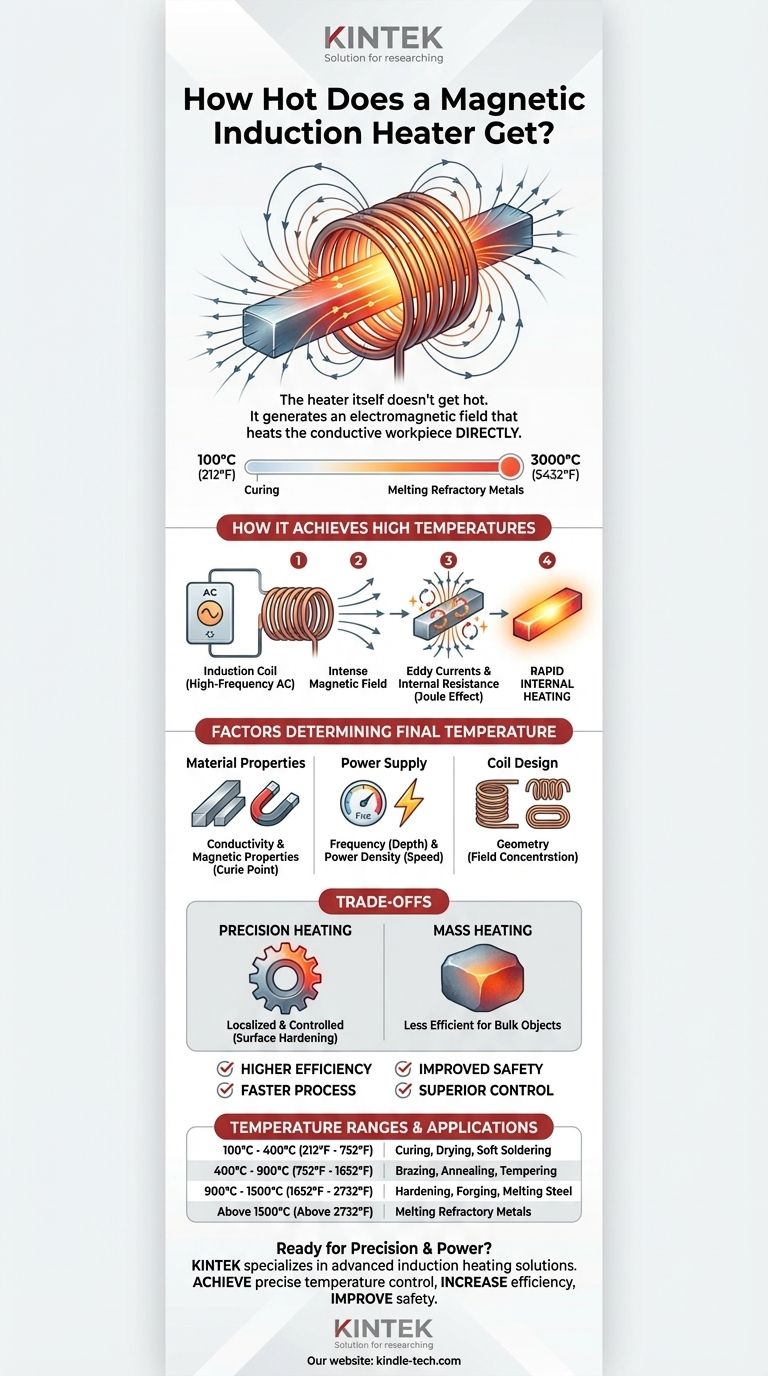

سخان الحث بحد ذاته لا "يسخن" بالمعنى التقليدي؛ بل يولد مجالًا كهرومغناطيسيًا يسخن قطعة العمل الموصلة الموضوعة بداخله. تسمح هذه العملية لقطعة العمل بالوصول إلى درجات حرارة تتراوح من 100 درجة مئوية (212 درجة فهرنهايت) للتطبيقات مثل المعالجة، وصولاً إلى 3000 درجة مئوية (5432 درجة فهرنهايت) لصهر المعادن الحرارية.

المبدأ الأساسي الذي يجب فهمه هو أن تسخين الحث لا يعتمد على انتقال الحرارة الخارجي. يتم توليد الحرارة مباشرة داخل المادة المستهدفة، مما يعني أن درجة الحرارة المحتملة يحدها في المقام الأول نقطة انصهار المادة نفسها، وليس جهاز التسخين نفسه.

كيف يحقق تسخين الحث درجات حرارة عالية

تسخين الحث هو عملية لا تلامسية. يعمل عن طريق استخدام مغناطيس كهربائي قوي وعالي التردد للحث على تيارات كهربائية داخل جسم مستهدف موصل.

دور ملف الحث

المكون الأساسي هو ملف الحث، المصنوع عادةً من أنابيب نحاسية. يتم تمرير تيار متردد (AC) عالي التردد عبر هذا الملف.

يولد هذا التيار مجالًا مغناطيسيًا كثيفًا ومتغيرًا بسرعة داخل وحول الملف.

توليد الحرارة داخل قطعة العمل

عند وضع قطعة عمل موصلة (مثل قطعة من الفولاذ) في هذا المجال، يحدث شيئان لتوليد الحرارة:

- تيارات إيدي (الدوامية): يحث المجال المغناطيسي على تيارات كهربائية دائرية، تُعرف باسم تيارات إيدي، داخل المعدن.

- المقاومة الداخلية: تؤدي مقاومة المعدن الطبيعية لتدفق تيارات إيدي هذه إلى تسخين سريع ودقيق بسبب تأثير جول.

يبقى الملف نفسه باردًا لأنه لا يقاوم المجال المغناطيسي بنفس الطريقة، وغالبًا ما يتم تبريده داخليًا بالماء لإدارة مقاومته الكهربائية الخاصة.

العوامل التي تحدد درجة الحرارة النهائية

الحد الأقصى لدرجة الحرارة التي يمكن أن تصل إليها قطعة العمل ليس رقمًا واحدًا. إنها دالة لتصميم المعدات، والمادة التي يتم تسخينها، ومعلمات العملية.

خصائص المادة

تعتبر الموصلية والخصائص المغناطيسية لقطعة العمل أمرًا بالغ الأهمية. تسخن المعادن الحديدية مثل الحديد والصلب بكفاءة عالية تحت درجة حرارة معينة (نقطة كوري) بسبب خسائر التخلف المغناطيسي، والتي تولد حرارة إضافية.

تردد وكثافة مصدر الطاقة

يحدد تردد التيار المتردد عمق اختراق الحرارة. تؤدي الترددات الأعلى إلى تسخين سطحي أعمق وأكثر تركيزًا، وهو مثالي لتقسية السطح.

كثافة الطاقة - كمية الطاقة المسلمة لكل وحدة مساحة سطحية - تؤثر بشكل مباشر على مدى سرعة تسخين قطعة العمل. تؤدي كثافة الطاقة الأعلى إلى ارتفاع أسرع في درجة الحرارة.

تصميم الملف

يتم تصميم هندسة ملف الحث لتتناسب مع قطعة العمل. يضمن الملف المصمم جيدًا تركيز المجال المغناطيسي بدقة حيث تكون الحرارة مطلوبة، مما يزيد الكفاءة إلى أقصى حد ويتحكم في درجة الحرارة النهائية.

فهم المفاضلات

تسخين الحث هو تقنية قوية، ولكن تطبيقه يتطلب فهم خصائصه وقيوده المحددة.

الدقة مقابل التسخين الكتلي

الحث دقيق بشكل استثنائي، مما يسمح بالتسخين الموضعي لمناطق محددة دون تغيير باقي الجزء. هذه ميزة كبيرة مقارنة بالتسخين في الفرن، الذي يسخن الجسم بأكمله.

ومع ذلك، تعني هذه الدقة أنه أقل كفاءة للتسخين الكتلي للأجسام الكبيرة جدًا أو ذات الأشكال غير المنتظمة مقارنة بالفرن البسيط.

تكاليف المعدات والإعداد

الاستثمار الأولي في معدات تسخين الحث - مصدر الطاقة والملفات المخصصة - عادة ما يكون أعلى من سخانات المقاومة التقليدية أو سخانات اللهب.

المقايضة هي كفاءة طاقة أعلى بكثير، وأوقات معالجة أسرع، وتحسين السلامة (لا يوجد لهب مكشوف)، وتحكم فائق في العملية، مما يؤدي غالبًا إلى انخفاض التكلفة الإجمالية للملكية.

اتخاذ الخيار الصحيح لهدفك

درجة الحرارة التي يمكن لنظام الحث تحقيقها هي متغير تتحكم فيه بناءً على النتيجة المقصودة.

- إذا كان تركيزك الأساسي هو تقوية السطح أو التلطيف: ستستخدم ترددات عالية لتسخين سطح جزء فولاذي إلى حوالي 800-1000 درجة مئوية (1472-1832 درجة فهرنهايت) بسرعة كبيرة، متبوعًا بالإخماد.

- إذا كان تركيزك الأساسي هو اللحام بالنحاس أو اللحام بالقصدير: تحتاج إلى درجة حرارة أقل، يتم التحكم فيها بدقة بين 200-900 درجة مئوية (392-1652 درجة فهرنهايت)، لصهر سبيكة الحشو دون صهر المعادن الأم.

- إذا كان تركيزك الأساسي هو صهر المعادن للصب: ستحتاج إلى نظام قادر على توفير طاقة عالية لفترة مستمرة لرفع المواد مثل الفولاذ أو السيليكون إلى ما هو أبعد من نقاط انصهارها، وقد يتجاوز 1500 درجة مئوية (2732 درجة فهرنهايت).

في النهاية، يتم تحديد قدرة درجة الحرارة لسخان الحث من خلال احتياجات تطبيقك وخصائص المادة التي تنوي تسخينها.

جدول ملخص:

| نطاق درجة الحرارة | التطبيقات النموذجية |

|---|---|

| 100 درجة مئوية - 400 درجة مئوية (212 درجة فهرنهايت - 752 درجة فهرنهايت) | المعالجة، التجفيف، اللحام الناعم |

| 400 درجة مئوية - 900 درجة مئوية (752 درجة فهرنهايت - 1652 درجة فهرنهايت) | اللحام بالنحاس، التخمير، التلطيف |

| 900 درجة مئوية - 1500 درجة مئوية (1652 درجة فهرنهايت - 2732 درجة فهرنهايت) | التقسية، التطريق، صهر الفولاذ |

| أعلى من 1500 درجة مئوية (أعلى من 2732 درجة فهرنهايت) | صهر المعادن الحرارية (مثل التنغستن) |

هل أنت مستعد لتسخير دقة وقوة تسخين الحث لمختبرك أو عملية الإنتاج الخاصة بك؟

تتخصص KINTEK في معدات المختبرات المتقدمة، بما في ذلك أنظمة تسخين الحث المصممة خصيصًا للبحث ومراقبة الجودة والتصنيع المتخصص. توفر حلولنا تحكمًا لا مثيل له في درجة الحرارة وكفاءة في استخدام الطاقة وتكرارًا للعملية.

نحن نساعدك على:

- تحقيق تحكم دقيق في درجة الحرارة للتطبيقات بدءًا من اللحام بالنحاس وحتى صهر المعادن.

- زيادة كفاءة الطاقة وتقليل أوقات المعالجة.

- تحسين السلامة من خلال التسخين غير التلامسي والخالي من اللهب.

اتصل بـ KINTEK اليوم لمناقشة متطلبات التسخين المحددة لديك واكتشاف كيف يمكن لخبرتنا في المعدات المخبرية تحسين عملياتك.

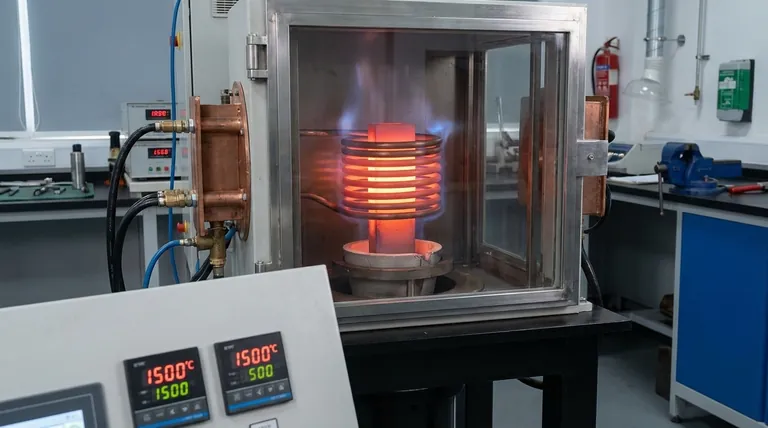

دليل مرئي

المنتجات ذات الصلة

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- قطب صفيحة البلاتين للتطبيقات المختبرية والصناعية

- قالب تسخين مزدوج الألواح للمختبر

- فرن صهر بالحث الفراغي على نطاق المختبر

- قطب دوار بقرص وحلقة (RRDE) / متوافق مع PINE، و ALS اليابانية، و Metrohm السويسرية من الكربون الزجاجي والبلاتين

يسأل الناس أيضًا

- كيف يولد فرن الحث ذو القلب الفولاذي الحرارة لصهر سبائك النحاس؟ الكفاءة والمبادئ

- ما هو تطبيق الفرن الحثي؟ تحقيق صهر المعادن عالي النقاء والفعالية

- ما هي عملية صهر القوس الفراغي؟ دليل لإنتاج المعادن عالية النقاء

- ما مدى كفاءة التسخين بالحث؟ اكتشف قوة التسخين المباشر والداخلي

- كيف يعمل فرن الحث؟ أتقن علم صهر المعادن الفعال والنظيف

- ما هي المعادن التي يمكن تقسيتها بالحث؟ دليل للسبائك الحديدية ومحتوى الكربون

- هل تتولد الحرارة في فرن الحث؟ اكتشف كيف يولد الحرارة من الداخل

- ما الفرق بين فرن الحث بدون قلب وفرن الحث ذي القلب؟ اختر الأداة المناسبة لمسبكك