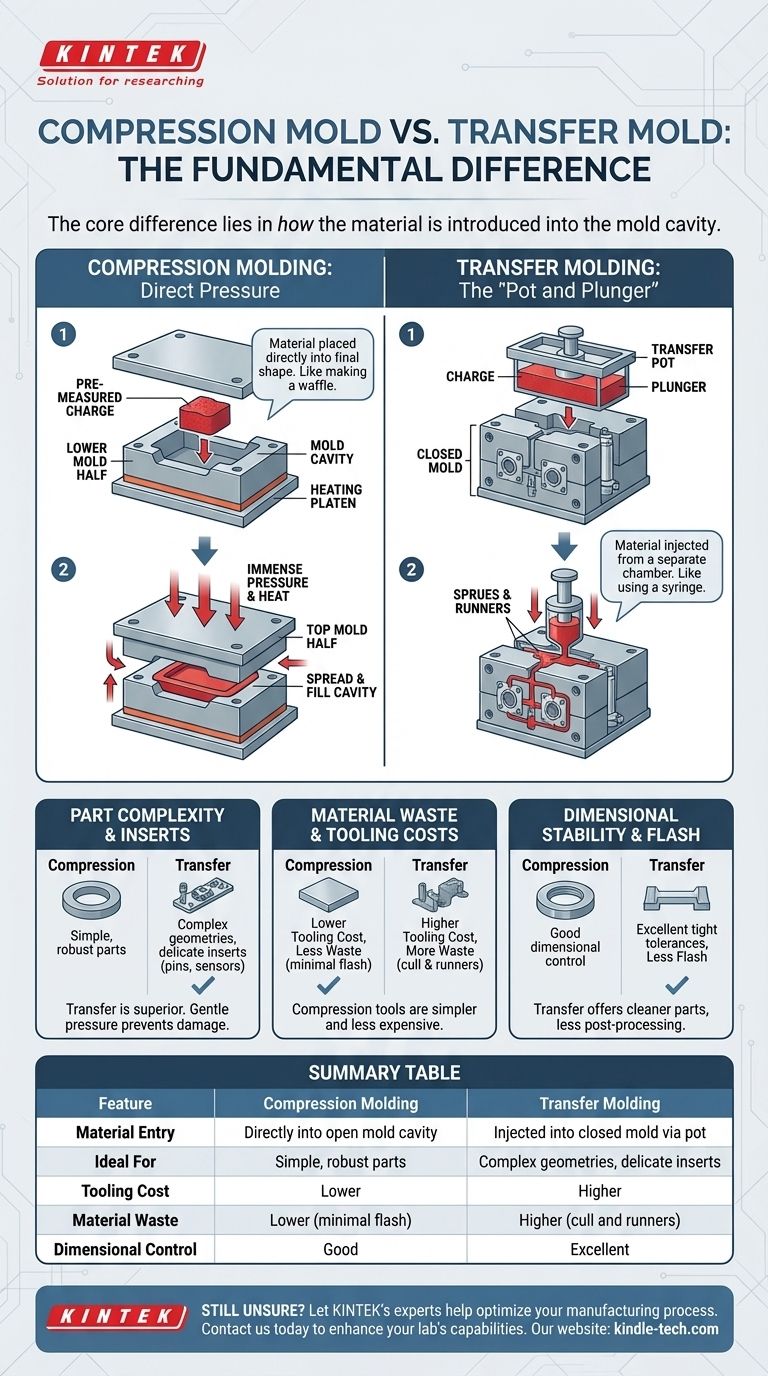

لا، القولبة بالضغط والقولبة بالنقل هما عمليتان مختلفتان جوهريًا. في حين أن كلاهما يستخدم الحرارة والضغط لتشكيل المادة، يكمن الاختلاف الحاسم في كيفية إدخال المادة في تجويف القالب. تضع القولبة بالضغط المادة مباشرة في شكل القالب النهائي، بينما تقوم القولبة بالنقل بتسخين المادة وحقنها من غرفة منفصلة إلى قالب مغلق.

يكمن الاختلاف الأساسي الذي يجب فهمه في التحكم مقابل البساطة. القولبة بالضغط هي عملية مباشرة وبسيطة ومثالية للقطع الأقل تعقيدًا، في حين أن القولبة بالنقل هي عملية غير مباشرة توفر تحكمًا أكبر للأشكال الهندسية المعقدة والمكونات الحساسة.

الآليات الأساسية: كيف تدخل المادة إلى القالب

يتمثل الاختلاف المحدد بين هاتين الطريقتين في المسار الذي تسلكه المادة الخام قبل أن تصبح قطعة نهائية. هذا الاختلاف الوحيد يقود جميع المزايا والعيوب اللاحقة.

القولبة بالضغط: الضغط المباشر

في القولبة بالضغط، يتم وضع كمية مُقاسة مسبقًا من مادة القولبة، تسمى الشحنة، مباشرة في النصف السفلي المفتوح والمُسخن من تجويف القالب.

يتم بعد ذلك إغلاق النصف العلوي من القالب، وتطبيق ضغط هائل. يجبر هذا الإجراء المادة على الانتشار وملء التجويف بأكمله، وتشكيلها. يشبه هذا صنع قطعة الوافل - تضع الخليط مباشرة على المكواة وتغلق الغطاء لتشكيل الشكل النهائي.

القولبة بالنقل: "الوعاء والمكبس"

تضيف القولبة بالنقل خطوة وسيطة. لا يتم وضع الشحنة في تجويف القطعة نفسه ولكن في غرفة منفصلة تُعرف باسم وعاء النقل، تقع فوق التجويف.

يتم إغلاق القالب أولاً. بعد ذلك، يضغط مكبس على المادة الموجودة في الوعاء، ويسخنها إلى حالة سائلة ويدفعها عبر قنوات (مصبات ومسارات) إلى تجويف القالب المغلق بالكامل. هذا أشبه باستخدام محقنة لحقن سائل في حاوية.

لماذا يهم هذا الاختلاف لقطعتك

يؤدي الاختيار بين هاتين الطريقتين إلى عواقب مباشرة على تصميم القطعة، وهدر المواد، وتكاليف الأدوات.

تعقيد القطعة والإدخالات (Inserts)

تتفوق القولبة بالنقل بكثير في القطع ذات الأشكال الهندسية المعقدة أو الإدخالات الحساسة (مثل المسامير المعدنية أو المستشعرات الإلكترونية).

نظرًا لأن القالب مغلق بالفعل عند تدفق المادة، فإن المادة تدخل بضغط أكثر اتساقًا ولطفًا. هذا يمنع تلف المكونات الإدراجية الهشة أو إزاحتها. يمكن للضغط العالي والمباشر للقولبة بالضغط أن يحني المسامير أو يكسر الإدخالات بسهولة.

هدر المواد وتكاليف الأدوات

عادةً ما تكون أدوات القولبة بالضغط أبسط وأقل تكلفة للتصنيع. يمكن أن تكون العملية فعالة للغاية من حيث استخدام المواد، حيث يمكن قياس الشحنة لتتناسب تقريبًا مع حجم القطعة النهائية.

أدوات القولبة بالنقل أكثر تعقيدًا بسبب نظام الوعاء والمكبس والمسارات المتكامل، مما يؤدي إلى تكاليف أدوات أولية أعلى. كما أنها تخلق حتمًا المزيد من الهدر، حيث يتم معالجة المادة المتبقية في الوعاء والمسارات (يُطلق عليها "المخلفات") ويجب التخلص منها.

الاستقرار البعدي والوميض (Flash)

توفر القولبة بالنقل عادةً تفاوتات أبعاد أكثر إحكامًا وتنتج "وميضًا" أقل (مادة زائدة تتسرب حيث تلتقي نصفي القالب).

نظرًا لأن القالب مغلق ومثبت قبل الحقن، هناك فرصة ضئيلة جدًا لتسرب المادة. ينتج عن ذلك قطع أنظف تتطلب معالجة لاحقة أقل.

فهم المفاضلات

لا توجد عملية أفضل عالميًا؛ بل هي ببساطة مناسبة لمهام مختلفة. يعد فهم القيود المتأصلة فيهما أمرًا أساسيًا لاتخاذ قرار مستنير.

بساطة القولبة بالضغط

ميزتها الأساسية هي بساطتها، مما يترجم إلى تكاليف أدوات أقل وأوقات دورة أسرع للتطبيق المناسب. وهي مثالية للقطع الكبيرة والبسيطة والقوية مثل المكونات الكهربائية والحشيات والألواح المستخدمة في السيارات. يتمثل قيدها الرئيسي في الافتقار إلى التحكم الدقيق في تدفق المواد.

دقة القولبة بالنقل

ميزتها الأساسية هي الدقة والتحكم الذي توفره، مما يجعلها الطريقة المفضلة للقطع الصغيرة والمعقدة وتطبيقات القولبة الفوقية (Overmolding). تتمثل المفاضلات في الاستثمار الأعلى في الأدوات والهدر الحتمي للمواد من المخلفات.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بالمتطلبات المحددة لقطعتك وأهداف الإنتاج الخاصة بك.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة للقطع البسيطة والقوية بدون إدخالات: فإن القولبة بالضغط هي دائمًا الخيار الصحيح تقريبًا.

- إذا كان تركيزك الأساسي هو إنتاج قطع معقدة ذات إدخالات حساسة أو تفاوتات صارمة: توفر القولبة بالنقل التحكم والدقة اللازمين.

- إذا كان تركيزك الأساسي هو إنتاج كميات كبيرة جدًا من القطع البلاستيكية الحرارية الصغيرة والمفصلة: غالبًا ما تجعلها اتساق القولبة بالنقل وانخفاض الوميض أكثر كفاءة على المدى الطويل، على الرغم من ارتفاع تكاليف الأدوات.

من خلال فهم أن الفرق الرئيسي هو كيفية توصيل المادة إلى التجويف، يمكنك بثقة اختيار عملية التصنيع التي تتوافق بشكل أفضل مع تعقيد تصميمك وميزانية مشروعك.

جدول الملخص:

| الميزة | القولبة بالضغط | القولبة بالنقل |

|---|---|---|

| دخول المادة | مباشرة في تجويف القالب المفتوح | يتم حقنها في قالب مغلق عبر وعاء النقل |

| مثالية لـ | القطع البسيطة والقوية | الأشكال الهندسية المعقدة، والإدخالات الحساسة |

| تكلفة الأدوات | أقل | أعلى |

| هدر المواد | أقل (وميض ضئيل) | أعلى (مخلفات ومسارات) |

| التحكم البعدي | جيد | ممتاز |

هل ما زلت غير متأكد من عملية القولبة المناسبة لتطبيقك؟

دع خبراء KINTEK يساعدونك في تحسين عملية التصنيع الخاصة بك. نحن متخصصون في توفير معدات المختبر والمواد الاستهلاكية المناسبة لدعم احتياجاتك في القولبة بالضغط أو القولبة بالنقل. يمكن لفريقنا إرشادك إلى الحل الأكثر كفاءة لتصميم القطعة وأهداف الإنتاج المحددة لديك.

اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز إمكانيات مختبرك وتبسيط سير عمل التصنيع لديك.

دليل مرئي

المنتجات ذات الصلة

- قالب ضغط مختبر مربع التجميع للتطبيقات المختبرية

- قالب التسخين الكهربائي الأسطواني للمختبر للتطبيقات المعملية

- قالب مكبس الأشعة تحت الحمراء للمختبر

- قالب تسخين مزدوج الألواح للمختبر

- آلة فلكنة المطاط آلة الفلكنة الصحافة الفلكنة للمختبر

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه قوالب الجرافيت عالية القوة أثناء الضغط الساخن الفراغي؟ تعزيز الدقة في مركبات النحاس والألومنيوم والمنغنيز

- ما هو الدور الفيزيائي لقوالب الجرافيت أثناء الضغط الساخن بالفراغ للأجسام الخضراء المركبة من Cu-Al2O3؟

- ما هو عمر العفن؟ إنه خالد ما لم تتحكم في الرطوبة

- كيف تساهم قوالب الجرافيت المخصصة في مركبات الألومنيوم-20% سيليكون/رقائق الجرافيت؟ تحسين البنية المجهرية والتوصيلية

- ما هو دور قوالب الجرافيت عالية القوة في الضغط الحراري الفراغي للبريليوم؟ تعزيز الكثافة والدقة