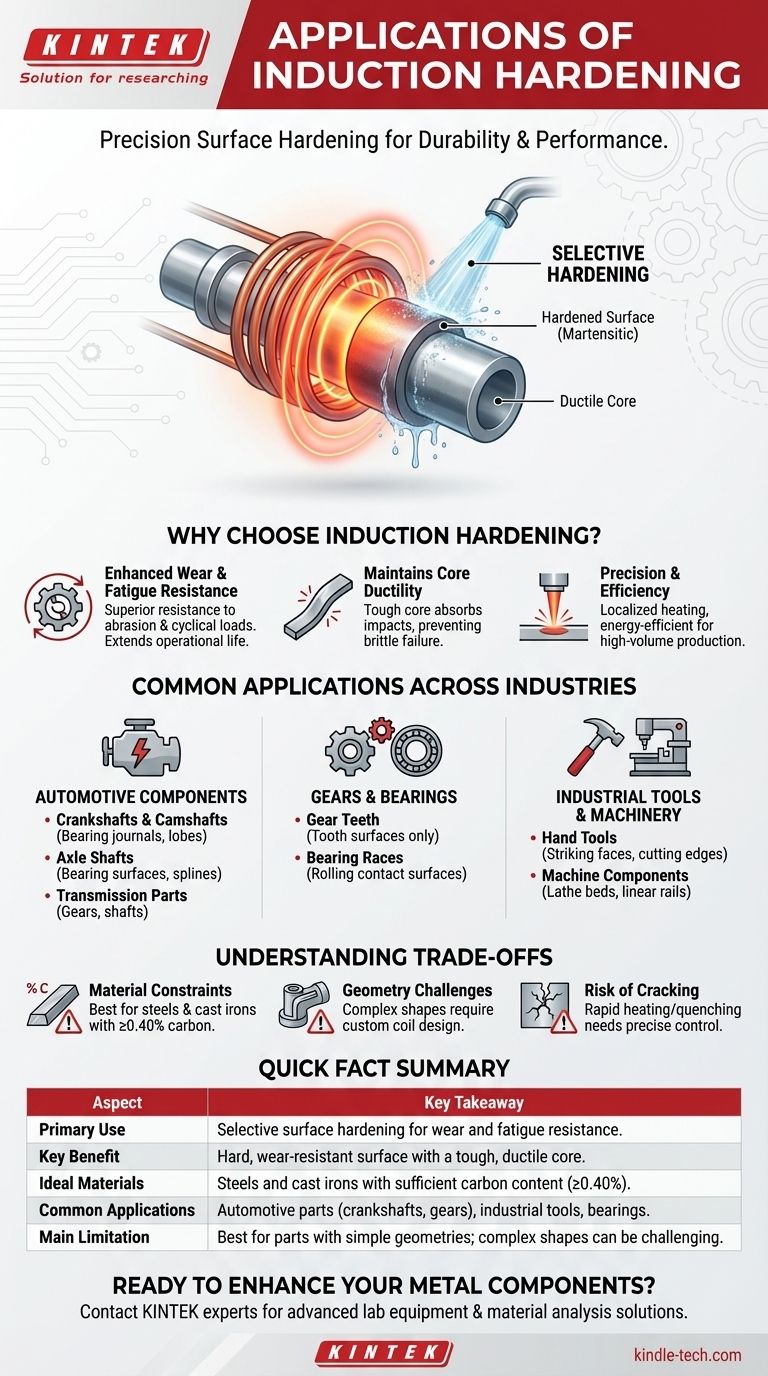

في جوهرها، تُستخدم التقسية بالحث لإنشاء أسطح معدنية عالية المتانة ومقاومة للتآكل على المكونات المعدنية، خاصة في التطبيقات الصناعية وتطبيقات السيارات الصعبة. استخدامها الأساسي يكون على أجزاء مثل أعمدة الكرنك، وأعمدة الكامات، والتروس، والمحاور، حيث يجب أن تتحمل مناطق محددة احتكاكًا وإجهادًا شديدين بينما يظل باقي المكون قويًا ومرنًا.

القيمة الحقيقية للتقسية بالحث ليست فقط في جعل الجزء أكثر صلابة؛ بل هي القدرة على تقسية الأسطح الحيوية فقط بشكل انتقائي. تتيح هذه الدقة للمهندسين إنشاء مكونات ذات غلاف خارجي صلب ومقاوم للتآكل ولب داخلي مطيل وقوي، مما يحقق أفضل الخصائص في جزء واحد.

لماذا تختار التقسية بالحث؟

التقسية بالحث هي شكل من أشكال المعالجة الحرارية السطحية. إنها تحل التحدي الهندسي الأساسي المتمثل في الحاجة إلى أن تكون المادة صلبة (لمقاومة التآكل) وقوية (لمقاومة الكسر) في نفس الوقت. من خلال معالجة السطح فقط، فإنها تتجنب جعل المكون بأكمله هشًا.

مبدأ التقسية الانتقائية

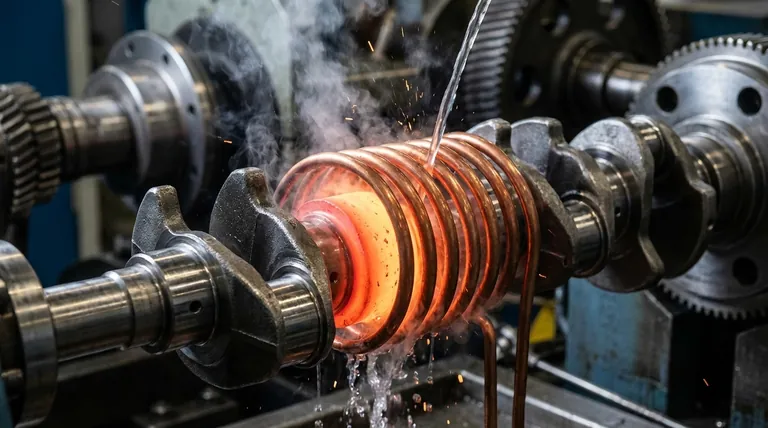

تستخدم العملية تيارًا متناوبًا عالي التردد يمر عبر ملف نحاسي. وهذا يخلق مجالًا مغناطيسيًا قويًا وسريع التغير يسخن سطح الجزء الموصل، مثل الفولاذ أو الحديد الزهر، الموضوع بداخله.

بمجرد أن يصل السطح إلى درجة الحرارة المطلوبة، يتم تبريده فورًا في الماء أو وسط آخر. يغير هذا التسخين والتبريد السريع البنية المجهرية للفولاذ على السطح، مما يجعله شديد الصلابة.

تعزيز مقاومة التآكل والتعب

الفائدة الأساسية لهذا السطح الصلب هي مقاومته الفائقة للتآكل والاحتكاك. بالنسبة لمكونات مثل أعمدة الكامات، التي تكون في اتصال دائم مع أجزاء أخرى، فإن هذا يطيل عمرها التشغيلي بشكل كبير.

علاوة على ذلك، تخلق العملية إجهادات ضغط في الطبقة المقساة. يساعد هذا الإجهاد المتبقي في مواجهة قوى الشد التي تؤدي إلى تشققات التعب، مما يحسن بشكل كبير مقاومة الجزء للتعب تحت الأحمال الدورية.

الحفاظ على ليونة اللب

نظرًا لأن التسخين سريع وموضعي على السطح، فإن لب المكون لا يتأثر. يحتفظ بخصائصه الأصلية الأكثر ليونة ومطيلية.

هذه الطبيعة ذات الخاصيتين حاسمة. يمكن للقلب القوي امتصاص الصدمات والتعامل مع عزم الدوران دون كسر، بينما يتعامل الغلاف الصلب مع تآكل السطح. وهذا يمنع نوع الفشل الهش الكارثي الذي قد يحدث إذا تم تقسية الجزء بأكمله.

تطبيقات شائعة عبر الصناعات

المزيج الفريد من السطح الصلب واللب القوي يجعل التقسية بالحث لا تقدر بثمن للأجزاء الميكانيكية عالية الأداء.

مكونات السيارات

هذا هو مجال التطبيق الأكثر شيوعًا. يجب أن تتحمل الأجزاء ملايين الدورات في بيئات صعبة.

- أعمدة الكرنك وأعمدة الكامات: يتم تقسية محامل المحاور وأسطح الفصوص لمقاومة الاحتكاك المستمر وإجهاد التلامس العالي.

- أعمدة المحاور: يجب أن يتحمل الجسم الالتواء، ولكن أسطح المحامل والمسننات تتطلب صلابة لمقاومة التآكل.

- أجزاء ناقل الحركة: يتم تقسية التروس والأعمدة بشكل انتقائي على أسطح التلامس الخاصة بها لمنع التآكل والتنقر.

التروس والمحامل

بالنسبة لأي نظام تروس، تحتاج أسطح الأسنان فقط إلى أن تكون صلبة. تسمح التقسية بالحث بمعالجة دقيقة لأسنان التروس دون جعل الترس بأكمله هشًا، مما قد يؤدي إلى كسر الأسنان تحت عزم دوران عالٍ. وبالمثل، تتطلب مسارات المحامل سطحًا صلبًا للتعامل مع إجهاد التعب الناتج عن التلامس المتداول من المحامل الكروية أو الأسطوانية.

الأدوات والآلات الصناعية

تستفيد العديد من الأدوات وأجزاء الآلات من التقسية الموضعية.

- الأدوات اليدوية: يتم تقسية وجه الطرق للمطرقة أو حافة القطع للفأس لمنع التشوه.

- مكونات الآلة: يتم تقسية أجزاء مثل أسرة المخرطة أو القضبان الخطية على أسطحها المنزلقة للحفاظ على الدقة ومقاومة التآكل بمرور الوقت.

فهم المقايضات

على الرغم من قوتها، فإن التقسية بالحث ليست حلاً عالميًا. فهم قيودها هو مفتاح استخدامها بفعالية.

قيود المواد

تعمل العملية بشكل أفضل على المعادن الحديدية مثل الفولاذ والحديد الزهر ذات المحتوى الكافي من الكربون (عادة 0.40% أو أعلى). الكربون هو ما يسمح بتغير التركيب البلوري للمادة وإنشاء مرحلة المارتنسيت الصلبة عند التبريد.

الهندسة وتصميم الملف

شكل ملف الحث حاسم، لأنه يحدد نمط التسخين. بالنسبة للأجزاء الأسطوانية البسيطة، يكون هذا مباشرًا. ومع ذلك، بالنسبة للمكونات ذات الأشكال الهندسية المعقدة، يمكن أن يكون تصميم وبناء ملف فعال صعبًا ومكلفًا.

خطر التشقق

يخلق التسخين والتبريد السريع الذي يميز العملية إجهادات داخلية كبيرة. إذا لم يتم التحكم فيها بشكل صحيح - على سبيل المثال، إذا كان التسخين غير متساوٍ أو كان التبريد شديدًا جدًا للمادة - فقد يؤدي ذلك إلى تشقق السطح أو تشوه الجزء.

اتخاذ القرار الصحيح لهدفك

يتطلب اتخاذ قرار بشأن عملية التقسية مطابقة نقاط قوة الطريقة مع متطلبات الأداء المحددة لمكونك.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديدة على سطح معين: التقسية بالحث هي خيار مثالي، خاصة للإنتاج بكميات كبيرة من الأجزاء ذات الأشكال الهندسية البسيطة نسبيًا.

- إذا كان تركيزك الأساسي هو تحسين عمر التعب في منطقة عالية الإجهاد: يوفر الإجهاد الانضغاطي المتبقي من التقسية بالحث ميزة كبيرة على طرق التقسية الشاملة.

- إذا كان تركيزك الأساسي هو تقسية شكل معقد أو مادة غير حديدية: يجب عليك البحث عن طرق بديلة، مثل النيترة للأشكال المعقدة أو المعالجات السطحية المتخصصة الأخرى للمواد المختلفة.

في النهاية، اختيار التقسية بالحث هو قرار استراتيجي لإنشاء مكون ليس قويًا فحسب، بل مصمم بذكاء لغرضه المحدد.

جدول الملخص:

| الجانب | الخلاصة الرئيسية |

|---|---|

| الاستخدام الأساسي | التقسية السطحية الانتقائية لمقاومة التآكل والتعب. |

| الفائدة الرئيسية | سطح صلب ومقاوم للتآكل مع لب قوي ومطيل. |

| المواد المثالية | الفولاذ والحديد الزهر بمحتوى كافٍ من الكربون (≥0.40%). |

| التطبيقات الشائعة | أجزاء السيارات (أعمدة الكرنك، التروس)، الأدوات الصناعية، المحامل. |

| القيود الرئيسية | الأفضل للأجزاء ذات الأشكال الهندسية البسيطة؛ الأشكال المعقدة قد تكون صعبة. |

هل أنت مستعد لتعزيز أداء وعمر مكوناتك المعدنية؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية لاختبار المواد وتطوير العمليات، بما في ذلك حلول تحليل المعالجة الحرارية. سواء كنت تقوم بتطوير مكون جديد أو تحسين عملية تقسية موجودة، يمكن لخبرتنا أن تساعدك في تحقيق نتائج متفوقة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لـ KINTEK دعم احتياجات مختبرك في علوم وهندسة المواد.

دليل مرئي

المنتجات ذات الصلة

- آلة قولبة بالحقن صغيرة للاستخدام المخبري

- آلة مكبس هيدروليكي يدوي ساخن بألواح ساخنة للضغط الساخن المخبري

- قالب تسخين مزدوج الألواح للمختبر

- آلة مكبس هيدروليكي مسخن مع ألواح تسخين يدوية مدمجة للاستخدام في المختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية المسخنة بألواح مسخنة للمختبر الصحافة الساخنة 25 طن 30 طن 50 طن

يسأل الناس أيضًا

- ما هي إيجابيات القولبة بالحقن؟ تحقيق إنتاج بكميات كبيرة بكفاءة لا مثيل لها

- ما هي تقنية القولبة؟ دليل لتصنيع الأجزاء المعقدة وذات الحجم الكبير

- ما هي المعايير التي يجب مراعاتها عند اختيار آلة صب الجدران الرقيقة؟ المواصفات الرئيسية للإنتاج عالي السرعة

- ما هي عملية القولبة بالحقن؟ دليل لإنتاج الأجزاء بكميات كبيرة

- ما هو تطبيق آلة التشكيل بالحقن؟ تشغيل الإنتاج الضخم للأجزاء المعقدة